小型风冷汽油机流固耦合传热模拟计算研究

2020-03-27

(江门市大长江集团有限公司研发中心 广东 江门 529075)

引言

随着市场对发动机动力性能的要求越来越高和发动机设计趋于小型化,性能升级后,发动机面临着热负荷高的挑战,而且会因过热带来一系列发动机可靠性问题,如缸套变形大,机油润滑性能下降等。尤其是对于风冷发动机,其冷却能力本身相对较差,在发动机开发过程中,一旦出现了发动机热负荷高的问题,仅仅依靠试验很难在短时间内找到合适的解决方案。

为了降低发动机热负荷高的设计风险,迫切需要在发动机设计阶段,就应该对发动机的热负荷进行评估,以便及时调整设计方案。因此,发动机的热负荷计算就显得尤为必要。国内外针对发动机热负荷计算,已经开展了相关研究[1-2],并取得了一定成果,其中俞小莉等[1]通过计算发动机冷却侧对流换热系数来间接评价冷却能力,没有进行金属温度的预测。王毅等[2]基于将经验公式计算值作为热边界条件加载到有限元模型上进行温度场计算。以上计算方法将流体域和固体域独立计算,这种方法不能合理、透彻地分析固体和流体之间流动和传热的相互影响关系。

流固耦合传热计算则解决了分步骤传热计算的困惑,将缸外冷却侧的对流换热和发动机固体的热传导2 种传热方式同时考虑,在交界面处实时交换数据。在耦合迭代计算中,流体域将本次迭代计算得到的对流传热系数和近壁面流体温度传递给固体域作为边界条件,继续进行固体域的温度场计算,计算更新后的壁面温度再传递给流体域作为新的热边界,进行下一次流体域计算的迭代,这样依次反复迭代计算,直至发动机达到热平衡,因此发动机耦合传热(Conjugate Heat Transfer,CHT)计算集成了CFD 计算和FE 计算。关于流固耦合传热计算,李迎等[3-4]和王唯栋等[5]进行了相关研究,提高了仿真的合理性和准确性,但缸内燃气侧的热边界是基于经验公式或自编程序而计算得到的平均对流换热系数和温度。然而,事实上燃烧室内火焰面和缸套表面的对流换热系数和温度在空间分布上是很不均匀的,如果采用平均值来代替势必会影响发动机温度场分布计算的准确性。文献[6-7]提出了将缸内燃烧计算结果映射到燃烧室火焰面,再进行CHT 计算,这对提高固体温度场预测精度很有参考价值。但是基于水冷发动机流固耦合计算,风冷发动机无论在结构上还是在冷却效果上和水冷发动机有较大的差异。关于风冷发动机流固耦合传热计算的相关报道[8-10]较少,Anish Gokhale 等[9]基于耦合传热对风冷发动机现有散热片的换热能力进行了参数化研究,得到了换热效果较好的散热片设计方案,但是该耦合计算是基于一维性能模拟的结果作为缸内燃气侧边界条件。同样,Zakirhusen K Memon 等[10]研究了风冷摩托车发动机在给定热流密度下通过耦合传热计算优化散热片的形状和布置。Anish Gokhale 等[9]和Zakirhusen K Memon 等[10]提出了风冷发动机CHT 计算方法,这对风冷发动机开展耦合传热计算起到了很好的借鉴作用,但是其研究内容主要是针对散热片方案相对比较或参数敏感度分析,且缺乏试验验证。然而,对风冷发动机温度场绝对值的准确预测,基于一维模拟计算结果或给定热流密度恒定值作为耦合传热计算的热边界条件还是不够充分的。

本课题就是在充分借鉴水冷发动耦合传热计算中使用的燃烧计算结果映射技术的基础上,再结合风冷发动机CHT 计算方法,以某款风冷四冲程单缸汽油机为例,基于燃烧计算结果,为缸内燃气侧提供热边界条件,采用流固耦合计算方法进行热负荷计算。从车体零部件和散热片形状及布置方面指出影响发动机热负荷高的主要因素,并将计算值和测试值进行了对比,证实了耦合传热计算方法可以较好地预测发动机的稳态传热。

1 CHT 计算模型

1.1 几何模型

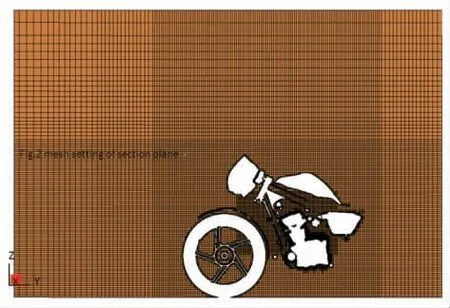

本研究以RICARDO 软件VECTIS 为平台,建立了摩托车半整车模型,几何结构如图1 所示。模型中包含摩托车的前半部分和发动机,其中发动机的性能技术参数如表1 所示。这里,几何模型省略了摩托车后半部分,其主要原因是后半部分在发动机下游,对发动机冷却影响不大,省略后可以缩短计算周期。将几何模型置于一个合适规格的虚拟风洞内,如图2所示,风洞的选择有相对严格的要求,因为这将影响计算结果和计算时间。摩托车在风洞中的基本布置要求是将摩托车置于风洞中保持左右对称,前轮置于地面,前后距离根据研究对象的大小而定。

图1 摩托车半整车模型

表1 发动机技术参数

图2 虚拟风洞模型

1.2 网格划分

计算模型的网格截面分布如图3 所示,网格尺寸从风洞壁面按照一定规律逐级递减,其中最大网格是远离摩托车区域,最小网格是位于发动机散热片壁面附近。为了捕捉发动机周围详细的空气流动,对该区域网格进行了加密,同时考虑到散热片之间的间隙很小,在散热片壁面上进行了深度加密。

1.3 数学模型和求解器设置

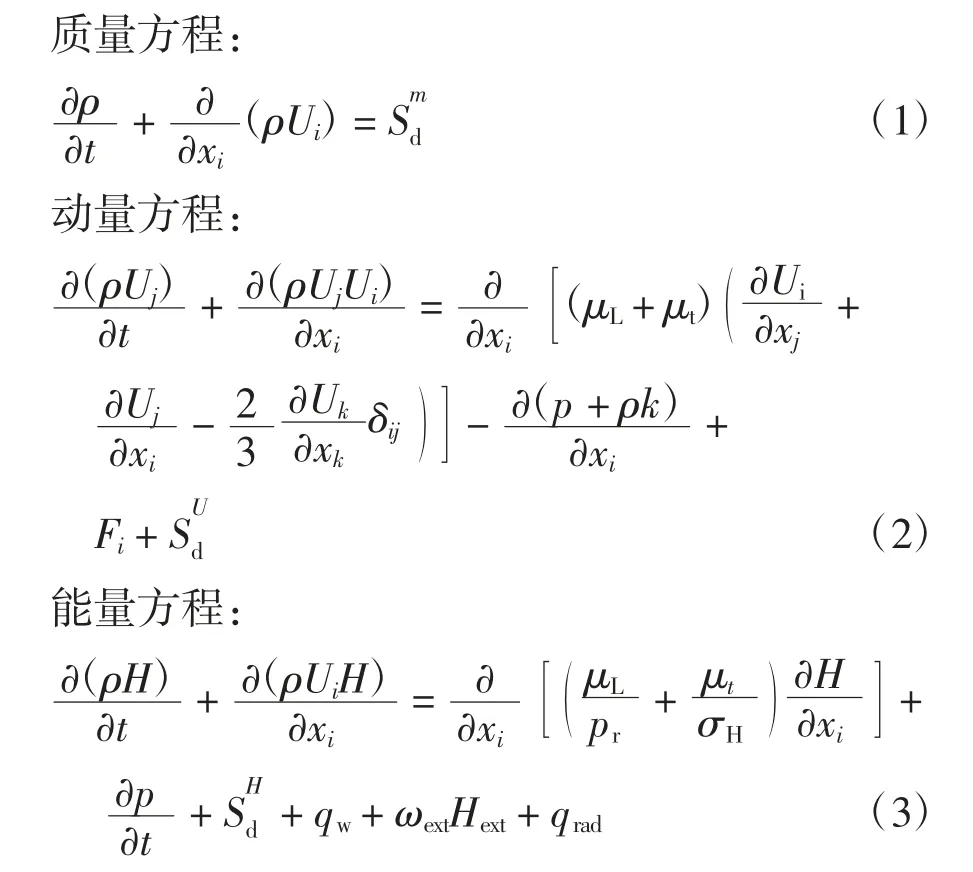

湍流模型选择标准的k-ε 模型。具体计算采用的质量、动量、能量方程以及固体导热微分方程的数学控制方程[6]。

图3 网格划分剖面图

其中:ρ 是密度,Ui是流速是液相蒸发质量源项,H 是焓,μL是动力粘度,μt是湍流粘度,Fi是体积力,k 是湍动能,Pr是普朗特数,σH是施密特数是液相动量源项,qw是壁面热流率,qrad是辐射散热量,ωext是组分质量流量是液相的能量源项。

这里需要说明的一点是本模拟计算未涉及相变的源项。此外,固体温度场的求解也是通过能量方程(3)进行求解的。

1.4 边界条件

风冷发动机耦合传热计算的边界条件比较复杂,总体上分为2 类:一类是发动机冷却侧(即空气侧),这主要是根据热负荷试验工况而定,该计算设定的车速是75 km/h,环境温度是35℃,且摩托车前轮为转动状态,发动机转速是根据车速而定。另一类边界条件是:发动机气缸内热边界条件(即燃气侧),该边界条件的获取比较困难。目前主要有3 种方法,且每种方法各有优缺点。

第1 种方法:根据试验数据库,找同类机型的发动机缸内侧壁面温度测试数据,作为热边界加载。该方法简单,但缺点是测试数据数量有限,不能形成一个完整的壁面温度场分布,而且是基于其它同类机型的数据,不能完全代表本机。第2 种方法:基于发动机性能模拟计算结果或基于经验公式的自编程序[3-5,9],该方法优点是热边界条件代表本机型的数据,相对容易获取,但缺点是数据属于一维计算结果,平均对流换热系数和平均温度不能体现空间分布上的差异。第3 种方法[7-8]:基于缸内燃烧计算结果,将燃气侧对流换热系数和燃气温度作为边界条件加载到发动机结构上,这种方法的优点:热边界属于3 维计算结果,能够反映空间上的分布,最贴近发动机真实的工作过程。但缺点是计算复杂,难度大,获取燃烧计算结果的周期长。本文的发动机流固耦合传热计算的缸内燃气侧热边界条件选择第3种方法。

为了进行CHT 计算,首先要进行缸内流动和燃烧过程计算,从而获取燃气侧的热边界条件。图4 和图5 分别为缸头火焰面和缸套内表面的热流密度分布。具体方法是将缸内燃烧过程计算结果,映射到相应的结构部件表面,再进行时均化计算得到热流密度分布结果。从图4 可以得出:燃烧室火焰面热流密度分布特点是火花塞和排气阀座之间区域的热流密度最大,并以此为中心向四周呈逐级递减趋势。而缸套的热流密度分布规律是:缸套上端的热流密度最高,并向下端逐步递减,如图5 所示。其中,位于气门阀座密封带下游且和燃烧室过渡连接的进排气阀内表面热流密度分布,也均来自于燃烧计算结果,其处理方法同缸头类似。

图4 缸头燃烧室表面热流密度分布

图5 缸套内表面热流密度分布

此外,进气道的表面流体温度和对流换热系数分别是314 K 和232.04 W/(m2·K)。排气道表面流体温度和对流换热系数分别是1 051 K 和379.35 W/(m2·K),此数据均来自于发动机性能计算模型WAVE 的计算结果。润滑油表面的热边界条件中流体温度是根据摩托车实际运行中机油可能达到的上限温度408K,其对流换热系数是根据经验给定。

2 计算结果

2.1 流场分析

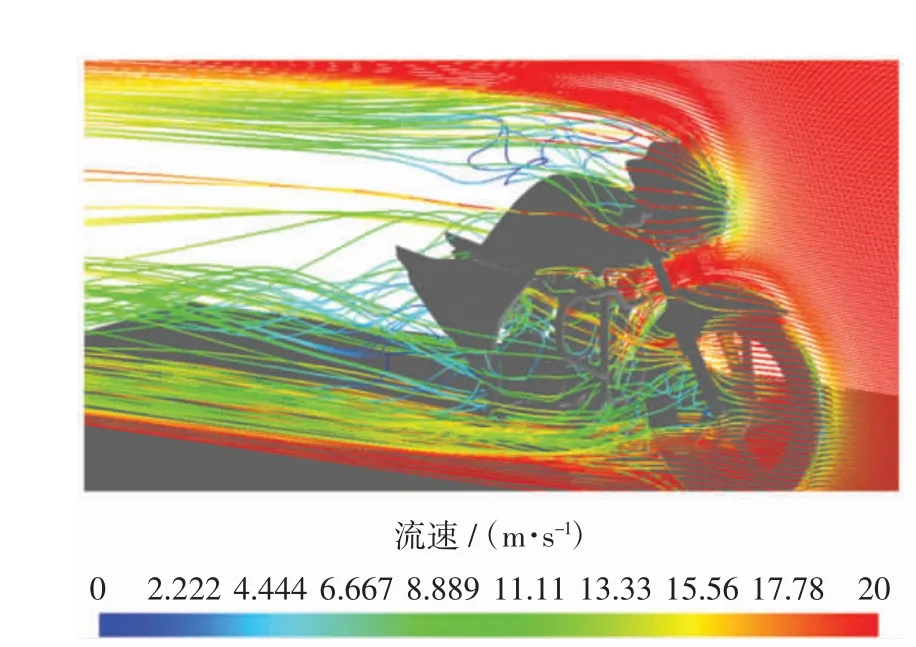

作为一款风冷发动机,发动机周围流场的分布对其冷却至关重要。为了从整体上把握冷却空气的流动,提取了摩托车外流场的流动迹线图,如图6 所示。从图6 中可以看出:摩托车前叉之间的空气流动对发动机冷却非常重要。迎风气流冲刷发动机的角度很大程度上取决于前挡泥板的设计和前大灯导流罩下端的设计。前大灯导流罩和前挡泥板之间的间隔是迎风气体主要冷却发动机的窗口,这个间隔的宽度不能设计太小。此外,除了间隔保证一定的宽度外,大灯导流罩下端面造型和前挡泥板上表面的造型也对气体的导流有较大影响。本计算中使用的前挡泥板外表面造型将更多的迎风气体导向发动机缸头盖上,而最需要冷却的缸头和缸体周围冷却空气量相对较少,这将恶化发动机的散热能力。

图6 摩托车外流场流动迹线图

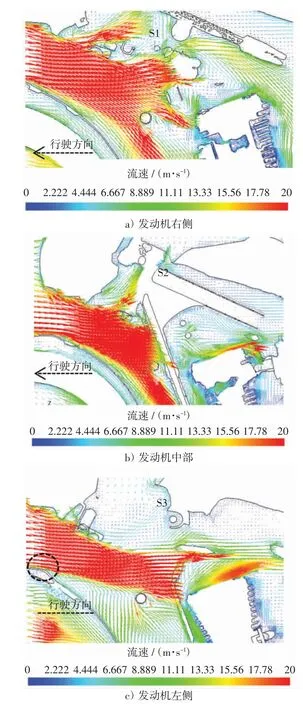

为了进一步详细研究发动机周围的空气流动,从摩托车行驶方向看(如图7 所示),在发动机右侧(S1)、中部(S2)及左侧(S3)分别提取了3 个不同的截面。

图7 发动机3 个截面位置

图8 为发动机右、中、左侧流速矢量分布图。在发动机右侧,也就是火花塞侧,如图8a 所示,迎风气流原本冲刷发动机缸头和缸体,可惜由于护杠中心横梁的存在,使得集中的高速气流打散分叉,一部分气流向上从缸头盖流过,另一部分气流斜向下冲向了地面,不利于发动机右侧的冷却。在发动机中部,如图8b 所示,缸头内部冷却风道的入口恰好被车架前立管挡住,使得风道入口处于前立管的尾流区,这样大大降低了从排气侧进入内部冷却风道的空气量,从而不利于缸头的冷却。在发动机左侧,如图8c所示,高速迎风气流直接从发动机的缸头盖顶部穿过,没有直接冲向发动机缸头和缸体。其主要原因是前挡泥板外表面有一个鼓起的凸台(如图8c 中虚线圈内),引导高速气流流向缸头盖,不利于发动机缸头及缸体的冷却。因此,通过摩托车CFD 流场分析得知:护杠的横梁、车架的前立管正对准缸头的内部冷却风道的入口,以及前挡泥板上端的凸台,均从不同角度降低了发动机缸头及缸体近壁面空气的流速,从而最终影响摩托车发动机的冷却。

图8 发动机右、中、左侧流速矢量分布图

对于风冷发动机来说,散热片周围需要保证一定的流速,否则散热片和空气的对流换热能力下降,最终导致金属温度的升高。对于摩托车布置来说,在满足摩托车其它功能时,要考虑发动机的冷却,尤其是部分覆盖件,既是外观件也是功能件,如前挡泥板的设计既要满足基本的挡泥功能,还要追求独特的外观造型,同时还需关注是否对发动机的冷却产生影响。因为该部件位于摩托车的前端,它的造型对迎风气流的导向至关重要。

2.2 结构温度场计算分析

使用流固耦合传热计算方法,不但可以得到风冷发动机周围的空气流速矢量场和近壁面的流体温度场,还可以得到固体零件的温度场,这将有利于更加深入细致地探讨流体和固体之间的传热特性。

2.2.1 缸头的温度场分布

缸头是整个发动机热负荷较高的部件,而且温度场分布也较为复杂,缸头温度分布如图9 所示。整个高温区偏于右侧,且最高温度出现在火花塞和排气阀座之间达337.2℃,进排气阀座之间的鼻梁区温度次之,链条侧(左侧)温度最低为240℃。

图9 缸头温度场分布图

从耦合传热计算结果来看,发动机缸头温度分布较不均匀,且温度梯度大。发动机缸头右侧(火花塞侧)和排气侧温度最高,这就意味着在发动机的右侧和排气侧需要更多的冷却风,然而摩托车流场图8a、8b 以及8c 均表明由于车体部件的干扰,使得原本可以捕捉到冷却风的发动机右侧和排气侧流速较低,从而降低发动机和空气之间的对流换热能力,是导致该侧温度较高的主要原因之一。除了冷却风影响外,散热片形状设计和布置方式也是值得关注的。从图9 中不难得知,在火花塞座圈处的温度较高,但是与之相连的散热片非常少,这样也不利于该处温度的下降。因此,在今后降低热负荷的对策中,可以考虑适当增大发动机右侧局部散热面积来降低该处温度。这里,散热面积应该增加多少和以什么方式增加,可以通过耦合传热计算对散热片设计进行优化。

2.2.2 缸体温度场分布

图10 缸体温度场分布图

除了缸头外,缸体的冷却也是非常重要的,其温度场分布如图10 所示,显示了缸体3 个侧面和上端面的温度场。从计算结果来看,缸体温度场分布规律,基本上同缸头类似,表现为缸体右侧温度最高,其次是排气侧,从图10 中上端面链条腔侧、排气侧靠右以及进气侧靠左的温度场分布可以得知缸体左侧(链条侧)温度最低。这就要求在缸体的右侧和排气侧有更多的冷却风。然而,同缸头一样,受前挡泥板上端面造型设计影响,使得更多的迎风气体从缸头盖及其上方通过,较少的气体冲刷缸体最需要冷却的右侧和排气侧,从而导致该侧温度较高。从上端面看,缸体4 个方向温度分布不均匀,这会导致缸体在四周热变形也是不均匀的。因此,较好的缸体温度分布的标准之一就是尽量减少4 个方向的温差,这也是解决缸体热负荷问题重点关注的内容。

除了考虑缸体温度分布不均匀外,也需要关注其最高温度,因为这会影响到金属的力学性能和同缸套的配合装配。降低缸体的温度可以从以下2 个方面考虑:一方面通过流固耦合传热计算优化缸体散热片的设计,具体方法与缸头类似;另一方面是合理地组织气流来冷却缸体,尤其是位于缸体上端的位置处。此外,降低缸头的热负荷也是间接降低缸体热负荷的一个措施。

2.2.3 缸套的温度场分布

缸套温度的控制尤为重要,因为它关系到缸套和活塞组的配合间隙问题。配合间隙的变化会导致一系列问题,例如活塞敲缸,缸体和活塞的异常磨损和润滑不良等现象,甚至还出现窜气量大等问题。图11 显示了缸套的温度场分布。从图11 中可以看出:缸套上下和四周方向均呈现温度分布不均匀现象。具体表现为:在相同的缸套高度上,右侧温度较明显高于左侧;除上端排气侧高于进气侧外,其它位置排气侧和进气侧基本一致;缸体上端温度高于下端,且呈现一定的梯度自上而下递减。

图11 缸套温度场分布图

为了具体分析缸套上某一点的温度,在缸套上取了S1 和S2 截面,分别代表左右方向,前后方向缸套剖面的温度分布,如图12 所示。缸套上下方向的温度梯度最大,其次是左右方向,前后方向(排气侧和进气侧)最小。在距离缸套上端面10 mm 且距离缸套内表面1.5 mm 处,右侧的温度最高为280℃,其次是排气侧为258℃,进气侧和左侧比较接近,分别为246.5℃和252.2℃。在距离缸套上端面向下60 mm处,4 个方向的温度差异小于在距上端面10 mm 处,且在相同的方向上,下端面的温度比上端面平均下降约50℃,温度最高仍然是右侧为218℃,在下端面左侧、进气侧和排气侧的温度基本接近,分别是203℃、205℃和200℃。

图12 缸套温度场剖面分布图

缸套的冷却主要受缸体冷却的影响。因此,解决缸套热负荷的主要措施是改善缸体的冷却能力。

3 试验验证

为了验证风冷汽油机耦合传热计算的准确性,在高温底盘试验室进行了风冷汽油机热负荷测试。采用的测试设备是小野摩托车底盘测功机,其最大测试功率是37 kW,试验装置如图13 所示,其中数据采集系统是小野设备自带系统。测试中选用的测温传感器是K 型热电偶,其测温范围是0~300℃。在计算温度取值的相同位置布置了17 个热电偶进行了温度测试。其中缸头的4 个热电偶分别布置在进气侧、排气侧、右侧(火花塞侧)和左侧(链条侧),距离燃烧室火焰面壁面均为1.5mm,如图14 所示。缸套布置8 个热电偶,其中4 个位于缸套上端,另外4个位于缸套下端,同一高度的热电偶布置方向和其距离内表面的距离同缸头相同。此外,在热负荷最高的缸头外表面布置了5 个热电偶,具体布置见图18中横坐标标识。最终各测点的温度计算值和测试值对比结果如图15~图18 所示。

图13 底盘测试装置示意图

图14 缸头测温点位置布置图

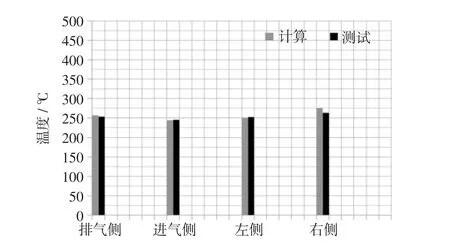

图15 缸头温度计算与测试对比

图16 缸套上部温度计算与测试对比

图15 显示了缸头4 个方向在距离内表面1.5 mm位置处温度计算值和测试值的对比。从图中可以看出:除右侧略大外,其它3 个方向的计算值和测试值的最大差异在8℃之内,满足工程需求。图16 和图17分别显示了缸套上端(距离缸套上端面10 mm)和下端(距离缸套上端面60 mm)在距离缸套内表面1.5 mm处计算值和测试值的差异对比。缸套上端面和下端面的温度计算值和测试值差异的规律一致,均表现为除右侧差异略大外,其它3 个方向的差异均在10℃之内,满足工程需求。关于右侧计算值和测试值差异较大问题,需要今后继续深入调查,其中一个原因是火花塞布置在发动机的右侧,且置于燃烧室内火花塞表面加载的热边界条件的准确性有待于考究。因为火花塞放电过程十分复杂,在燃烧分析模拟过程中,放电过程进行了一定程度的简化,这势必会影响了火花塞表面热流密度分布,从而影响发动机右侧温度预测的准确性。此外,从缸体的对比结果看:缸体上部计算值和测试值的差异小于下部的差异,这主要是与缸套燃气侧的热边界设置相关,缸内燃烧计算的标定主要关注上止点附近的燃烧过程,这也意味着位于缸体上部的热边界是经过精细燃烧标定的结果,而其下部的热边界精度相对较低,而且对于缸套来说,热负荷最严酷的位置也不在下部,因此下部差异稍大在工程上也是可以接受的。

图17 缸套下部温度计算与测试对比

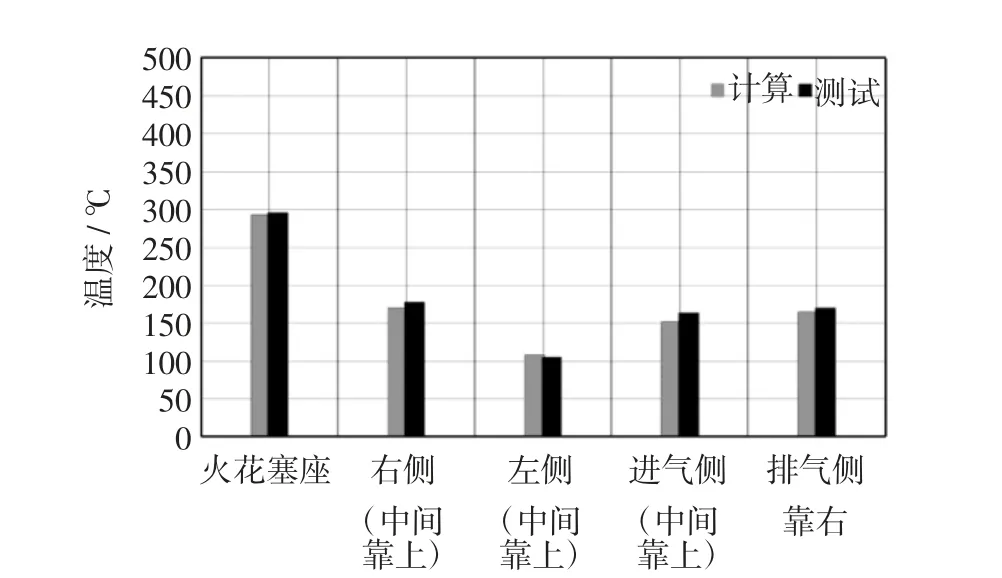

图18 缸头外表面温度计算与测试

为了充分验证耦合传热计算的准确性,除了对发动机缸头、缸体及缸套的金属温度计算值和测试值进行对比外,对发动机外表面的温度也进行了测量,其计算值和测试值对比如图18 所示。从图18 中可以得知:发动机缸头外表面的温度计算值和测试值吻合较好,火花塞座温度最高,接近300℃,缸头右侧、进气侧以及排气侧外表面温度比较接近,均在150~170℃之间,而左侧(链条侧)温度表现最低,仅为100℃左右,这是由于左侧正是链条腔将发动机外表面和燃烧室隔开而导致的。

试验结果表明:小型风冷汽油机耦合传热计算方法是可行的。而且该方法的建立不仅仅是单一耦合传热计算,而是集成了发动机性能,缸内流动、燃烧,摩托车外流场以及发动机结构导热计算的综合性计算,且各计算之间环环相扣,属于零部件级和系统级计算的融合。采用该仿真方法,不但可以为风冷发动机散热片的优化和不同车型搭载同一发动机的热负荷问题提供解决方案,而且还可以评估同一系列发动机动力性能提升后带来热负荷高风险以及气缸在摩托车上倾角的布置对发动机冷却的影响等。因此,本研究成果为风冷发动机的热负荷计算提供了一套完整的可操作性强和实用性强的系统仿真分析方法,并且将发动机性能、燃烧以及传热建立了相互之间的关联性。

4 结论

1)构建了风冷发动机在设计阶段预测行驶状态中发动机温度分布的方法。

2)风冷发动机耦合传热计算采用燃烧计算结果,为计算模型燃气侧提供热边界条件,取代了经验值和零维热力学计算结果,使得计算结果更加贴合实际情况。

3)通过耦合系统计算得知:车体零部件如护杠的横梁、车架的前立管的布置,以及前挡泥板上端的造型,均从不同角度降低了发动机缸头及缸体近壁面空气的流速,从而导致位于低流速区缸头和缸体的温度均表现较高。

4)发动机温度计算值和测试值吻合较好,这说明了基于燃烧计算结果的流固耦合传热计算方法可以较好地预测发动机的稳态传热。