配方对有机硅橡胶非等温硫化动力学的影响

2020-03-26张天萍甄卫军

张天萍,甄卫军,赵 玲

(新疆大学 化学化工学院,石油天然气精细化工教育部重点实验室,新疆 乌鲁木齐 830046)

1 引 言

性能优异的有机硅橡胶及其复合材料已广泛应用于工业、农业、交通运输、军事、建筑及日用品等领域[1]。有机硅橡胶一般是分子量为40~80万的高分子量聚有机硅氧烷(即生胶)加入补强填料和其它各种添加剂,采用有机过氧化物等为硫化剂在高温下生成,最常用的补强填料是白炭黑,它可使硅橡胶的强度增加数十倍。不同配方的有机硅橡胶加工性能不同,生胶分子量、硫化剂、填料的种类和用量等都对制备过程中发生的硫化反应产生影响[2-3]。聚合物固化反应及其动力学研究已有大量报道,它们大多集中在环氧树脂、不饱和聚酯和酚醛树脂、聚氨酯等体系[4-10],通常采用差示扫描量热 (differential scanning calorimeter,DSC)的实验测量方法,并结合经典理论Kissinger方程[11]和Crane方程[12],基于n级模型及自催化模型建立反应动力学。对有机硅橡胶硫化过程,国内外学者通常更关注新型硅氧烷和新型硫化剂的制备,以及不同硅橡胶配方及相关硫化工艺对产品性能的影响[13-14],而对硫化动力学的研究大多针对特定组成含量的配方体系。HONG等[15]采用非等温 DSC法对线性结构的聚二甲硅氧烷进行了硫化动力学分析,用不同方法计算了硅氢加成反应的表观活化能,发现自催化反应模型和修正的Chang模型的模拟曲线与实验值相吻合。VASILAKOS等[16]采用非等温 DSC法对蒙脱土/乙烯基端聚硅氧烷纳米复合材料的硫化机理及相关动力学进行了分析,发现由于不同类型填料表面官能团的差异造成发生的物理或化学交联不同,从而影响反应进程。SONG等[17]采用扭矩法研究了不同类型的二氧化硅填料对甲基乙烯基硅橡胶硫化动力学的影响,发现有较高比表面积且含量较高的二氧化硅更有利于结合胶的形成,结合胶含量越高对硫化反应的抑制越明显,这是由于其在硫化过程中形成三维网状结构,阻隔了橡胶基体之间的联通性。总体上,这些有机硅橡胶硫化动力学的研究大多侧重于配方中单一组分变化的考察,而配方中主要成分生胶、硫化剂和填料的用量配比不同、生胶分子量高低均会影响硫化过程动力学,本文采用DSC法系统考察这些因素对硅橡胶非等温硫化动力学的影响,研究结果可以为不同配方硅橡胶加工参数的优化确定提供依据。

2 实验部分

2.1 实验原料

聚甲基乙烯基硅氧烷(110-2),生胶分子量分别为500 000、600 000和670 000 g⋅mol-1;羟基硅油,羟基含量 6.0%~12.0%,黏度(295 K):≤ 20 mm2⋅s-1;气相白炭黑(HS-200),比表面积 185~225 m2⋅g-1。以上原料均由合盛硅业股份有限公司提供,其中气相白炭黑粉体在使用前在75 ℃恒温鼓风干燥箱中预处理3 h去除水分,以便更好地分散;硫化剂过氧化二异丙苯(dicumyl peroxide,DCP),纯度99%,由上海阿拉丁生化科技股份有限公司提供。

2.2 实验过程

采用微量双螺杆挤出机(HAAKE MinLab2,德国哈克公司)制备了不同配方的混炼胶样品,螺杆转速为30 r⋅min-1,混炼5 min[18-19]。配方以甲基乙烯基硅橡胶 100质量份 (parts per hundreds of rubber,phr)和润滑剂羟基硅油 4 phr为基准,硫化剂 DCP 分别选取 0、1、2、3、4phr,填料气相白炭黑分别选取 0、10、20、30 phr,不同配方组成见表1。

表1 硅橡胶配方组成Table 1 Formulations of silicone rubbers

随后,采用DSC(TA DHR-2,美国TA公司)分析了常压氮气氛围中不同配方混炼胶样品的非等温硫化过程,温度从350升至520 K,升温速率分别为5、10、15、20 K⋅min-1。不同硫化时间的相对反应程度α可由t时间内的放热量ΔH(t)与反应的总放热量ΔHtotal的比值确定。

3 结果与讨论

3.1 硅橡胶硫化过程特征

图1 常压N2氛围中有机硅橡胶硫化过程DSC曲线Fig.1 DSC curves of silicone rubber vulcanization processes in N2 atmosphere

有机硅橡胶在不同升温速率下进行硫化的典型DSC曲线见图1,可以得到反应起始温度To,反应峰值温度TP和反应结束温度Tf3个特征温度,将这些特征温度对不同升温速率β线性拟合,外推至β= 0时的To、TP和Tf分别为有机硅橡胶体系的交联起始温度、硫化温度和反应后处理温度[20-21]。

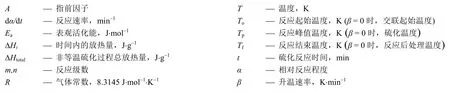

表2为不同配方硅橡胶的特征温度汇总表,可以看出硫化剂 DCP对交联初始温度的影响最为显著,不加 DCP时交联初始温度很高为409 K,一旦加了DCP其下降幅度达到十多度,并随着 DCP 用量的增加进一步降低;生胶分子量越大,交联初始温度也有所下降;白炭黑含量对交联初始温度影响非单调。硫化温度和后处理温度受各因素影响的变化幅度相对较小。

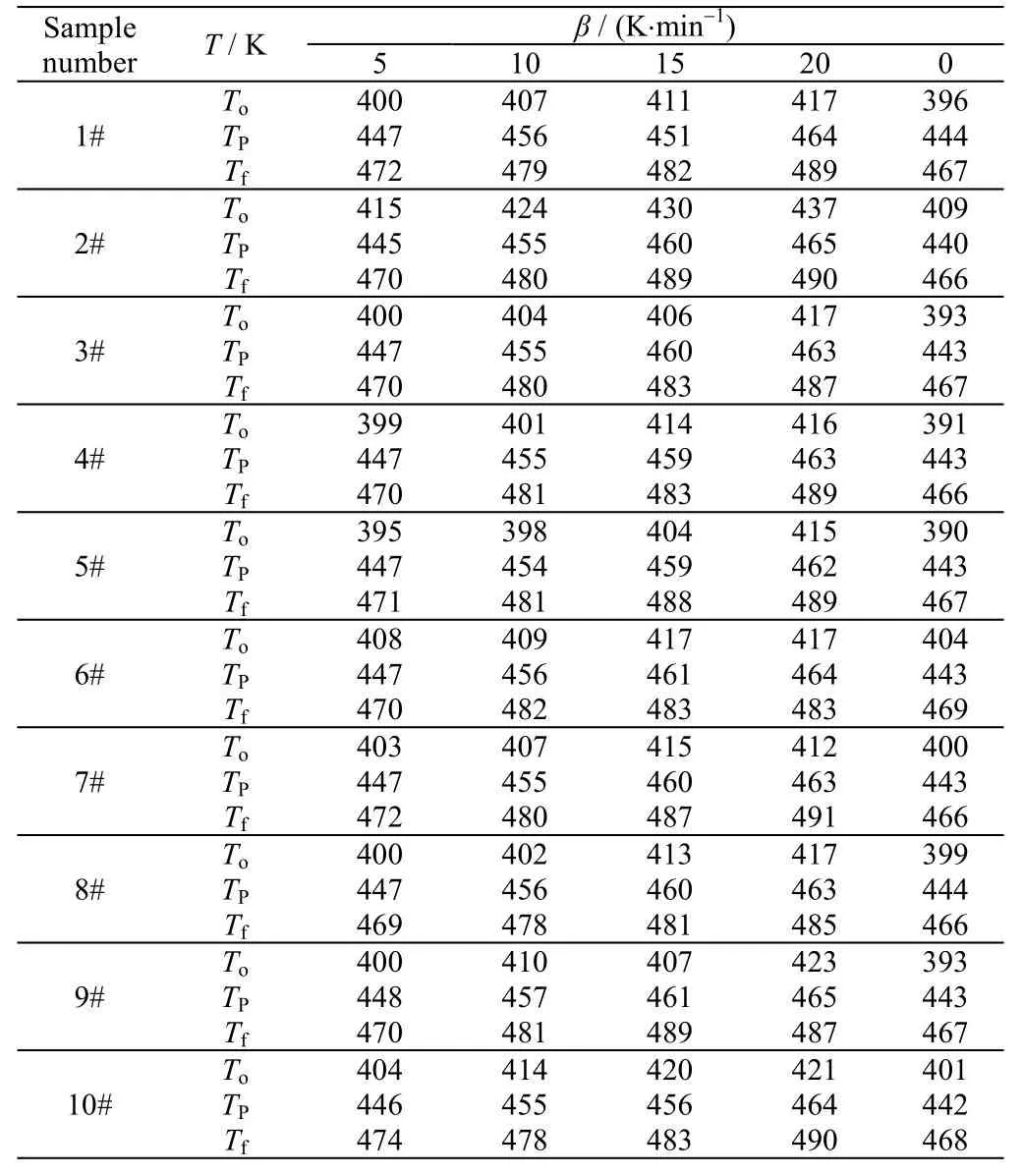

图2是升温速率为10 K⋅min-1时不同配方硅橡胶硫化相对反应程度随时间变化的关系图,可以发现在硅橡胶硫化过程中相对反应程度的上升均表现出了 S型反应特征,即在硫化起始阶段变化缓慢,随后迅速增大,而接近相对反应程度100% 时又变小,这是典型的自催化反应特征,其原因可归结为有机硅橡胶发生过氧化物交联反应[22]。在反应的初期,DCP受热分解产生自由基,反应处于诱导期,交联反应缓慢;自由基上的未配对P电子活性很大,硅氧键键长较长,键对侧基转动的位阻小,很容易受到自由基的进攻,其开始催化交联反应,引起连锁反应加快了反应速率;而在反应末期,由于组分的减少,反应速率又减慢。

表2 不同升温速率下有机硅橡胶的To、TP和TfTable 2 To, TP and Tf of silicone rubbers at different heating rates

图2 10 K⋅min-1升温速率下硅橡胶硫化过程相对反应程度的变化Fig.2 Profiles of relative conversion of silicon rubber vulcanization under heating rate of 10 K⋅min-1

此外,从图2(a)可知,是否加硫化剂DCP对相对反应程度变化影响显著,随着硫化剂用量增加,相对反应程度上升慢,这是由于硫化剂用量的增大,交联在较低的初始温度即可发生,从而导致反应前期交联度过高,反应活性组分减少且传质阻力增大,反而抑制了后期交联反应的发生。与此同时随着DCP用量的增加硫化时间增长,该现象可以归结为聚有机硅氧烷的交联反应是以硫化剂DCP的分解为控制步骤[22]。因此只要能达到所需的交联度,应尽量减少硫化剂的用量。由图2(b)可知,聚有机硅氧烷生胶分子量的大小基本不影响硫化反应过程中相对反应程度的变化,这可能是由于交联初始温度随生胶分子量增加有所下降,而传质阻力随生胶分子量增加又有所增加,两者相抵消导致影响程度小,文献也曾报道同一种链结构的高分子其交联效率不随分子量的大小而变化[22]。从图2(c)可知,气相白炭黑填料用量对反应程度变化影响是非单调的,即相比较无填料体系,填料含量为10和20份时前期相对反应程度上升减慢,而当填料含量为30份时,前期相对反应程度变化又加快,这是因为硅生胶与填料混合后有相当一部分被SiO2表面吸附形成结合胶,影响了有机硅化合物的交联反应;当填料超过一定量时,填料及结合胶将生胶阻隔开限制了反应的进一步进行[17,23]。

Kissinger法已经广泛地应用于确定聚合物交联反应过程中的表观活化能(Ea)[20,24]。

其中TP为峰值温度(K),Ea为表观硫化反应活化能 (J⋅mol-1),A为指前因子,R为气体常数,β为升温速率(K⋅min-1)。由对1/Tp作线性回归方程即可得出Ea和A的值。表3为计算得到的不同配方硅橡胶的Ea和A。不加DCP的表观活化能低是由于交联反应在相对高的温度下发生。一旦加了DCP,随着有机硅橡胶分子量的增大和填料含量的增加,Ea增加幅度并不大。但其随着DCP含量变化较明显,这是由于过氧化物产生自由基先加到乙烯基上引起交联,乙烯基用完后,剩余的自由基需克服更大的能垒在甲基上进一步交联[23]。

表3 不同配方有机硅橡胶硫化反应的Ea和ATable 3 Ea and A values of vulcanization of silicon rubbers with different formulations

3.2 机理函数及硫化动力学参数的确定

有机硅橡胶硫化反应表现出了明显的自催化反应特征,通常自催化反应动力学模型(3)中反应级数m和n可以通过Málek法确定[25],该方法引入了两个特殊形状因子函数y(α)和z(α)确定Šeatak-Berggren自催化模型参数[26]。

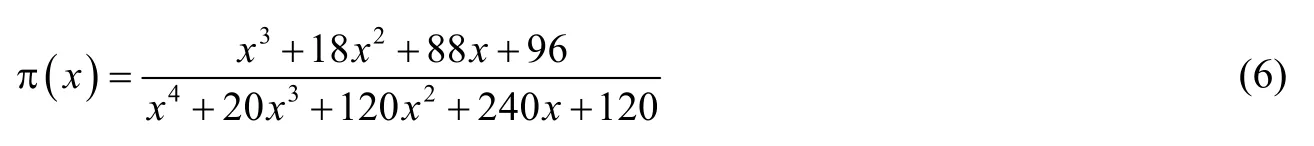

式中,x=Ea/RT,表观活化能Ea已由Kissinger法求得;π(x)为温度的积分形式,是温度的函数,可用SENUM和YANG提出的方程近似表达[27],即

αM为y(α)对应于最大值的交联度,为z(α)对应于最大值的交联度。不同配方硅橡胶硫化反应的y(α)~α和z(α)~α关系式中的详细参数如表4 所示。

表4 不同配方有机硅橡胶y(α)和z(α)的曲线峰值αM和Table 4 Peak curve values of αM and of silicone rubbers with different formulations

表4 不同配方有机硅橡胶y(α)和z(α)的曲线峰值αM和Table 4 Peak curve values of αM and of silicone rubbers with different formulations

Sample number Degree of vulcanization β / K⋅min-1 5 10 15 20 Mean 1# αM 0.053 1 0.055 0 0.061 8 0.072 3 0.061 2 Pα∞ 0.664 0 0.699 0 0.716 1 0.696 9 0.694 0 2# αM 0.157 4 0.160 1 0.142 3 0.228 1 0.172 0 Pα∞ 0.620 2 0.580 3 0.531 3 0.627 1 0.589 7 3# αM 0.046 6 0.037 3 0.069 8 0.061 3 0.053 8 Pα∞ 0.668 4 0.681 3 0.691 1 0.660 4 0.675 3 4# αM 0.042 6 0.039 1 0.048 0 0.056 9 0.047 6 Pα∞ 0.648 2 0.689 3 0.689 3 0.668 9 0.673 9 5# αM 0.042 7 0.032 0 0.050 7 0.032 4 0.039 5 Pα∞ 0.652 0 0.685 3 0.674 2 0.658 2 0.667 4 6# αM 0.076 7 0.087 9 0.064 6 0.129 6 0.089 7 Pα∞ 0.649 7 0.656 4 0.698 0 0.701 6 0.676 4 7# αM 0.051 8 0.054 3 0.080 3 0.063 7 0.062 5 Pα∞ 0.673 9 0.687 2 0.678 2 0.688 2 0.681 9 8# αM 0.064 2 0.058 1 0.052 1 0.058 1 0.058 1 Pα∞ 0.666 2 0.675 2 0.708 0 0.702 2 0.687 8 10# αM 0.063 0 0.077 1 0.103 0 0.111 1 0.088 6 Pα∞ 0.678 1 0.696 5 0.714 2 0.707 6 0.698 9 9# αM 0.054 7 0.076 9 0.090 7 0.090 9 0.086 8 Pα∞ 0.652 2 0.655 0 0.675 1 0.678 2 0.665 1

通过y(α)和z(α)的形状及其特征值αM和可以推断动力学机理函数,由Málek提出的判据,如果并且则可确定有机硅橡胶体系非等温硫化反应动力学机理函数符合自催化模型,可将动力学方程(3)变形为

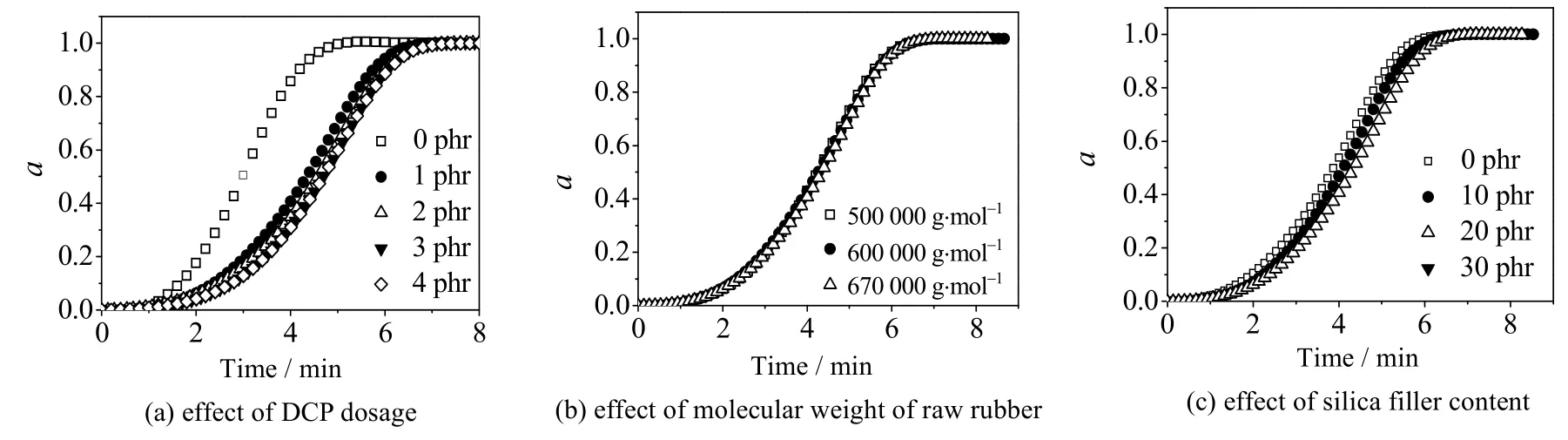

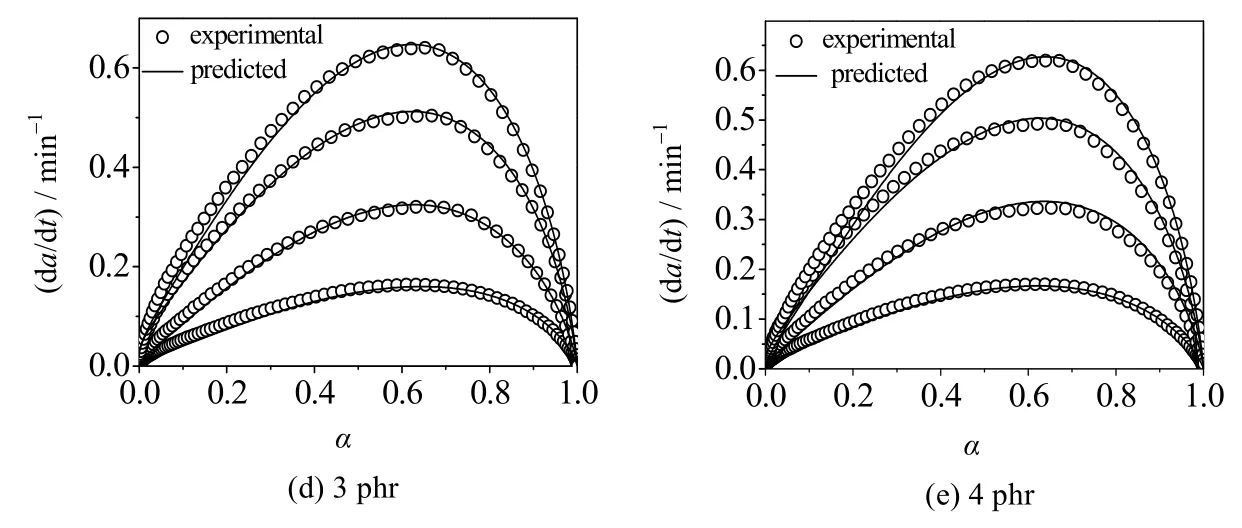

图3~5为不同配方的硅橡胶硫化动力学实验数据与自催化模型计算数据的对比。加了DCP后,自催化模型可以较好地拟合实验数据,反应初期出现了一些偏差,是由于随着升温速率的提高,放热的累积效应导致热惯性大[29]。而未添加DCP时,见图3(a),后期拟合效果较差,这是由于未添加硫化剂时热惯性的延迟导致。

表5 不同配方有机硅橡胶自催化反应动力学参数Table 5 Kinetic parameters of autocatalytic reaction of silicone rubbers with different formulation

图3 不同DCP量有机硅橡胶硫化动力学实验数据与自催化模型拟合结果对比Fig.3 Comparison of vulcanization kinetic experimental data with model predicated values for silicon rubber with different DCP dosages

图4 不同分子量有机硅橡胶硫化动力学实验数据与自催化模型拟合结果对比Fig.4 Comparison of vulcanization kinetic experimental data with model predicated values for silicon raw rubber with different molecular weights

图5 不同气相白炭黑添加量的有机硅橡胶硫化动力学实验数据与自催化模型拟合结果对比Fig.5 Comparison of vulcanization kinetic experimental data with model predicated values for silicon rubber with different silica filler contents

4 结 论

以甲基乙烯基硅橡胶100 phr为基准,在生胶分子量500 000~670 000 g⋅mol-1、硫化剂DCP用量0~4 phr和填料气相白炭黑用量0~30 phr范围内,采用DSC法研究了不同配方组成有机硅橡胶的非等温硫化过程,结果表明:

(1) 不同配方有机硅橡胶硫化过程相对反应程度的变化趋势均呈现出典型的自催化反应特征。DCP用量对硫化过程影响最为显著,不加DCP的交联起始温度高,随着DCP用量的增加,较低的交联起始温度导致反应前期交联度过高反而抑制了后期相对反应程度的上升,硫化时间明显延长;生胶分子量大小对硫化过程相对反应程度变化的影响较小;气相白炭黑含量对硫化过程则表现出了非单调的影响。

(2) 采用Kissinger方程法计算得到了表观活化能Ea。未添加DCP时高温硫化的Ea为113.26 kJ⋅mol-1;添加了 DCP和填料的体系,随着生胶分子量的增加、DCP含量和填料含量的增加,Ea有所增加,在138.77~149.65 kJ⋅mol-1。

(3) 自催化 Šeatak-Berggren模型可以较好地拟合不同配方有机硅橡胶的非等温硫化动力学。通过Málek最概然机理函数法确定了动力学参数,添加了DCP配方体系的反应级数均接近1级。

符号说明: