同向环流萃取装置的存留分数和液泛研究

2020-03-26王小颖王成习杨秋月

王小颖,王成习,杨秋月

(浙江大学 化学工程与生物工程学院,浙江 杭州 310027)

1 前 言

筛板萃取塔具有结构简单、安装方便、设备和操作费用低、轴向混合低、处理量大、适用于易腐蚀物料等优点,在萃取设备的研究和应用中十分广泛[1]。但是,普通筛板萃取塔也存在一些局限与不足:其一,塔内空间大,连续相流速小,停留时间分布不均造成塔板效率不高;其二,较难适用于两相流比相差较大或两相界面张力变化范围大的体系;其三,萃取塔内两个相邻传质单元的连续相逆向流动,塔板整体的传质推动力不高。

对于筛板萃取塔的研究,在设备结构上,国内近年出现了一些复合结构的塔板类型,如在筛板之间增加聚集板的萃取塔结构[2]以及在筛板间增加网架填料的萃取塔结构[3]。在进料方面,为了促进分散与聚集,也有采用轻重相交替进料的筛板萃取塔[4]。然而,在两相流体流动方向上,鲜有学者研究,但对于筛板精馏塔,美国多篇专利[5-7]相继提出了相邻塔板液体同向流的分离方法和塔板结构,研究发现这种同向流的方式可以有效提高塔效率。

对于同向流的塔板结构,可推广至萃取过程的应用中,进而提出了一种同向环流筛板萃取装置[8]。对这种同向环流萃取装置,本文研究其分散相存留分数和液泛速度。分散相存留分数反映了流体流动的状态,是计算特性速度的关键流体力学参数。并且,分散相存留分数和液滴平均直径的结合可以直接计算出传质比表面积,对装置的传质效果和萃取效率有着重要的评估作用。液泛速度直接决定了装置的最大处理量,能够评价实验装置的可行性,并对装置工业过程放大的尺寸设计具有重要的意义。

2 实验部分

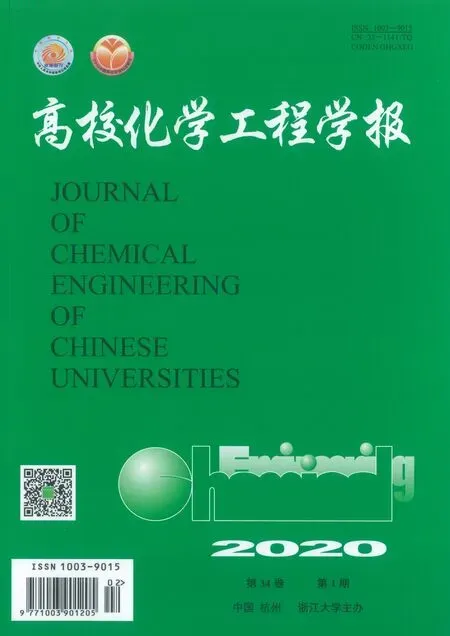

实验采用的萃取装置结构如图1所示,塔内径为0.1 m,在塔中央设置一块隔板,将塔内空间分为相等的两部分,塔板在隔板两侧交替等间距排列,靠单侧的降液管连通。隔板两侧塔板数各为5块,共10块塔板,总高为1.3 m,主要的尺寸数据如表1所示。与普通筛板塔不同,连续相依次在塔内隔板两侧逐级向下呈环流流动,由于连续相流通面积减半,速度增倍,可减少停留时间分布不均的现象,适用于流比相差较大的体系。且由于隔板同侧相邻塔板的连续相流向一致(同向流)可提高塔板的平均传质推动力。实验装置的流程图见图2。

图1 萃取塔内部结构立体图Fig.1 3D-diagram of the parallel-flow extraction column

表1 塔与塔板结构参数表Table 1 Structural parameters of column and sieve plate

实验研究了高界面张力的煤油-水体系和中等界面张力的30% TBP(磷酸三丁酯,tributyl phosphate)/煤油-水体系,物性数据结果见表2。其中密度的测定方法是质量体积法,界面张力采用JYW-200A型自动表界面张力仪测定,黏度采用1835-3乌氏黏度计测定。实验操作在常压,(20±2) ℃的条件下进行,以水相作为连续相,油相作为分散相,实验的变量是两相的流量,靠标定后的转子流量计计量。数据分析中采用的两相表观流速是指隔板单侧的两相流量与单侧塔截面积之比。

分散相存留分数φ的测定采用体积置换法[9]。即在塔的正常操作时,测量每块塔板的凝聚层高度h1。测量后,同时关闭两相的进、出口阀门,静止一段时间后,测量每块塔板的凝聚层高度h2。最后,采用式(1)计算分散相存留分数。

图2 同向环流萃取装置的流程示意图Fig.2 Process flow chart of parallel-flow extraction

表2 体系物性数据表Table 2 Physical parameters

液泛速度由实验测定和理论计算两种方法获得。实验测定法(观察法)[10]是通过固定一连续相流量并改变分散相流量直到筛板下的凝聚层液泛来获得一组液泛数据。理论计算法是基于THORNTON等[11]提出的特性速度与两相表观流速(ud和uc)和分散相存留分数的关系式(2)获得的。当萃取塔液泛时,两相表观速度达到最大值,此时两相表观速度对φ求导等于零,即式(3),结合式(2)和(3)可以推出两相液泛速度的理论值式(4)和式(5),该理论值仅与流比L(L=ud/uc)和特性速度有关。其中,特性速度u0是指当连续相表观速度uc为0,分散相表观速度ud接近于0时,在操作条件下分散相液滴的终端速度。

3 结果与讨论

3.1 分散相存留分数

针对两种体系,实验分别测定12组不同连续相流量Uc和分散相流量Ud下的凝聚层高度,从而计算得到分散相的存留分数φ,进而探讨Uc和Ud对φ的影响,其结果如图3所示。

图3 不同体系下的分散相存留分数图Fig.3 Variation profiles of the hold-up in different systems

从图3可以看出,不同体系下,分散相存留分数的大小与分散相流量和连续相流量的大小成正相关,其中分散相流量的变化对分散相存留分数的影响大于连续相流量的变化。

分散相存留分数的经验关联式的推导采用无因次数群法。根据П定律,任一用p个物理量表述的物理关系,可以用q=p-r个彼此独立的无量纲数群的关系来表述,其中r是所包含的基本量纲的数目。根据式(2)和 SEIBERT等[12]提出的特性速度关联式,体系黏度的影响可以忽略,针对本实验装置,可认为φ的影响因素有6个物理量,分别是:连续相表观流速uc、分散相表观流速ud、重力加速度g、表面张力σ、密度差Δρ和连续相密度ρc。这些物理量的基本的量纲有m,s,kg 3个。因此,分散相存留分数可由3个彼此独立的无量纲数群的关系来表示。

将上述6个物理量进行因次分析可获得3个无因次数群,分别用П1,П2,П3表示,见式(7)。假定分散相存留分数与П1,П2和П3之间呈指数乘积的关系,利用Origin对两种体系的实验数据进行多元线性拟合,最终可以得到分散相存留分数的经验关联式如式(8)所示,其相关系数为99.7%。

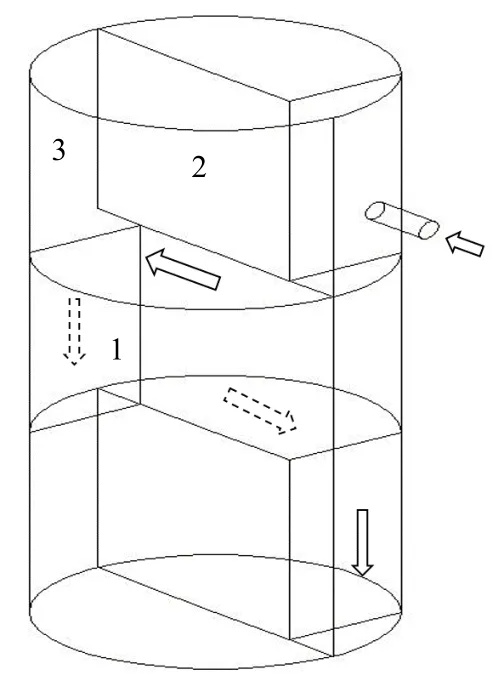

结合式(8)的第1项和第2项的指数,得出φ与分散相流速和连续相流速成正相关,且分散相流速的影响大于连续相流速,这一结论与实验现象相吻合。同时,将分散相存留分数的关联式计算值(关联值)和实验测定值(实验值)绘制于同一张图中,见图4。

从图4中可以看出,数据点基本都分布在对角线的两侧的 25%误差线以内,只有两个点的误差大于 25%,实验值和关联值之间的平均相对误差小于20%。说明拟合的分散相存留分数φ的关联值与实验结果较为吻合,适用于具有相似结构的同向环流萃取装置的模拟计算与放大。

图4 分散相存留分数的实验值和关联值的对比图Fig.4 Comparison of the experimental and relational values of dispersed phase hold-up

3.2 液泛速度

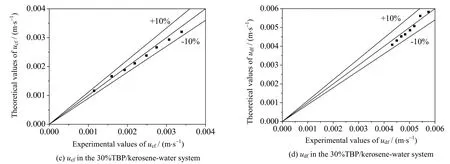

依据液泛速度的实验测定和理论计算方法,本文获得了两相液泛流量的实验值和理论值,将这两者绘制于同一张图中,如图5。从图5中可以得出以下结论:

图5 不同体系下的液泛速度的理论值与实验值Fig.5 Theoretical and experimental values of flooding velocities in different systems

(1) 煤油-水体系下,两相液泛速度的计算值与实验值的偏差较大,但仍低于25%。由于该体系的界面张力较高,形成的液滴直径较大,液泛界面较难判定,测定结果存在一定的系统误差。此外,由于塔板采用有机玻璃制备而成,对分散相煤油的浸润性较强,会促使油相更容易在筛板上凝聚,减小了油相通过筛孔的阻力,导致分散相液泛速度的实验值略大于理论计算结果。

(2) 30%TBP/煤油-水体系下,两相液泛速度的计算值与实验值的偏差较小,均低于10%,说明添加TBP后由于界面张力下降,形成的液滴直径较小,理论计算更符合实验结果。

因此针对本装置,理论计算方法更适用于中等界面张力体系的预测,但对于高界面张力的物系,相对误差也在工程计算可接受的范围内。

将实验测定出的两相液泛流量和最低流量绘制于同一张图中获得不同体系下的实验装置的负荷性能图,如图6。其中,a1、a2为连续相流量上限线;b1、b2为分散相流量下限线;c1、c2为分散相流量上限线;f1、f2为液泛线;d为操作线。分散相最低流量指的是能够形成凝聚层的最小分散相流量,测得在煤油-水体系和30%TBP/煤油-水体系下的分散相流量最低值分别是10和16 L⋅h-1。煤油-水体系的分散相流量最小值更低的原因是高界面张力的煤油-水体系更容易在塔板下形成凝聚层。

因此,对于煤油-水体系,连续相的流量范围为0~29 L⋅h-1,分散相的流量范围为10~166 L⋅h-1;对于30%TBP/煤油-水体系,连续相的流量范围为0~34 L⋅h-1,分散相的流量范围为16~125 L⋅h-1。

从图6中围成的区域可见,本实验装置的操作弹性较高,可以适用于体系界面张力较高和中等的工业萃取过程。其中,煤油-水体系的连续相流量上限较低,但其液泛线更高,分散相流量的范围更宽。而30%TBP/煤油-水体系的连续相流量上限较高,但液泛线较低,分散相流量的范围稍窄。做一条过原点且斜率为Uc/Ud(流比的倒数)的直线作为设备的操作线,当操作线斜率较小(流比较大)时,操作上限由液泛线决定;当斜率较大(流比较小)时,操作上限则由连续相流量上限决定。即塔板的操作上限是由连续相流量上限控制还是液泛线控制取决于实际操作的流比。

对于实验装置的分散相液泛速度同样采用无因次数群法来拟合其经验关联式。类似于分散相存留分数,本文认为分散相液泛速度udf的有关变量为连续相液泛速度ucf、重力加速度g、表面张力σ、密度差Δρ和连续相密度ρc。其过程与分散相存留分数的推导过程相似,最终得到液泛通量的经验关联式见公式(9),其相关系数为99.8%。

图6 负荷性能图Fig.6 Load performance diagram

将分散相液泛速度的关联值和实验值绘制于同一张图中,如图7所示,从图可见相对误差在9%以内,说明拟合的关联式与实际情况十分吻合。另外如果改变塔板参数增加变量数目,可以按照无因次数群的推导方式获得含有塔板参数的经验关联式。

4 结 论

实验得出了分散相存留分数随两相表观流速的增大而增大,且分散相表观流速对其影响大于连续相表观流速的结论;利用液泛流量的实验值和理论值的相对误差小的结果验证了液泛流量的实验值与理论计算结果吻合较好;获得了同向环流萃取装置的操作范围且绘制出了负荷性能图;提出了分散相存留分数和分散相液泛速度的经验关联式,与实验测定结果之间的相对误差分别小于 25%和 9%,可用于结构相似的萃取设备的过程放大和设计计算。

图7 分散相液泛流速的实验值和关联值的比较Fig.7 Comparison of the experimental and fitting values of dispersed flooding velocities

符号说明: