降黏剂辅助热水驱提高海上稠油油藏采收率实验研究

2020-03-26李宜强刘哲宇何春百陶智平

陈 鑫,李宜强,刘哲宇,张 健,何春百,陶智平

(1.油气资源与探测国家重点实验室(中国石油大学(北京)),北京 102249;2.中国石油大学(北京) 石油工程学院,北京 102249; 3.中海油研究总院,北京 100010)

1 前 言

我国陆地油气产量呈下降趋势,海上油田的高效开发对于我国石油工业具有重要意义。中国海上油田集中在渤海海域,稠油占总储量的2/3以上,原油产量的一半以上来自于稠油油藏[1-2]。目前海上稠油主要采用常规水驱方式开采,油田产油量和采收率低[3],实施适当的 3次采油技术很有必要。热力采油是海上稠油开发的关键技术,主要包括热水驱、蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油(SAGD)以及火烧油层等[4]。热水驱早在上个世纪60年代便投入使用,相比于蒸汽驱,热水密度与原油相差不大,不会产生重力超覆现象,可有效提高热水波及系数、提高热流量利用率[5]。但是,热水所能携带的热能少,降低稠油黏度的能力有限,且有效期较短。为了进一步提高热水驱的效果,常在热水中添加化学剂,将稠油冷采技术与热采技术相结合,其中降黏剂辅助热力采油是应用最广泛的方法之一。稠油降黏主要有两种机理,一是利用油溶性降黏剂改变胶质、沥青质的结构,该方法使用简单,采出液处理容易,但成本较高,降黏效果差;另一种是乳化分散降黏,将稠油分散为小油珠,形成水包油型(O/W 型)乳状液降低整体黏度[6]。降黏剂辅助热力采油要求降黏剂具有一定的耐温性能,康万利等[7]针对永平油田稠油,利用耐高温自发乳化降黏剂降黏率达99%以上,提高采收率达38%以上;葛际江等[8]针对胜利油田、辽河油田的7种稠油研制出耐高温(300℃)的降黏剂;吴本芳等[9]采用自制耐高温降黏剂SP对河南特稠油进行高温乳化降黏,降黏率达到99%以上。

目前常用的降黏剂为小分子的表面活性物质,虽然在瓶罐实验中可以明显降低稠油黏度,但是在储层中很难通过增加驱替相黏度来起到流度控制作用。本文研究一种高分子降黏剂DN(一种稠油活化剂,为低分子量功能性聚合物)与热水提高采收率的协同效果。DN的增黏性优于普通HPAM,并且可以通过破坏胶质、沥青质在岩石上的吸附结构剥离原油[10-11],使其分散为细小油珠。同时相比于小分子表面活性剂,DN的空间网络结构更易携带油珠采出[12],提高采收率。

2 实验设备与流程

2.1 实验材料

实验用模拟油为南堡35-2油田脱气脱水稠油与煤油按照质量比9:1配制而成,在55 ℃条件下黏度为380 mPa⋅s;实验用水为现场地层过滤水,矿化度7 000 mg⋅L-1;水溶性两亲降黏剂体系DN,为白色无味的固体颗粒;岩心为长30 cm,直径3.8 cm的无机胶结耐高温人造岩心。

2.2 实验设备

DN性能评价实验:HAAKE MARS III型高温高压流变仪,可测温度范围为10~300 ℃;Model TX500C型油水界面张力仪;TC-150SD型Brookfiled黏度计。

岩心驱油实验:驱替系统主要包括注入系统、岩心模型、液体测量系统、压力控制系统和数据采集系统。主要设备包括:ISCO恒速泵、恒温箱(可加热至130 ℃)、压力传感器及采集软件。

2.3 实验方法

(1) DN形态及增黏性

利用扫描电子显微镜(SEM)观察1 500 mg⋅L-1的DN溶液和普通聚合物HPAM溶液的微观形态,利用胶头滴管将目的液滴在制样板上,利用烘箱在80 ℃下加热烘干后进行观察;利用布氏黏度计在剪切速率为7.41 s-1时测试55 ℃下的不同浓度的DN和HPAM溶液黏度。

(2) 乳化性能评价

将不同浓度的DN溶液(500~2 500 mg⋅L-1)和模拟油按照体积比5:5置于带帽试管中,利用烘箱恒温55 ℃ 0.5 h后,上下反复倒置20次,观察体系混合程度,评价DN乳化能力;将不同浓度的DN溶液(500~2 500 mg⋅L-1)和模拟油按照体积比5:5混合置于带帽试管中并在115 ℃恒温1 h,剧烈震荡2 min,于115 ℃烘箱中持续放置48 h,每隔一段时间观察油水分离情况,计算体系析水率,评价各体系的稳定性。

(3) 界面性能测试

利用旋转界面张力仪测量不同浓度的DN溶液(0~2 500 mg⋅L-1)和模拟油在85 ℃时的界面张力。

(4) 降黏剂性能影响因素分析

此部分实验包括降黏剂浓度的优选、温度以及水油比对油水体系降黏率的影响研究,降黏率是评价降黏剂性能的重要参数,可通过下式进行计算:

式中:η,降黏率;μoil,某温度下油的黏度;μoil+VR,同温度下加入降黏剂的体系黏度。

混合溶液的黏度利用高温高压流变仪测量:将混合溶液装入特制的耐高温高压容器中,通过磁力带动被密闭在该容器中的转子旋转,实验固定剪切速率为200 s‒1,为了避免高温导致液体气化,需在密闭舱内施加1 MPa的压力。具体实验方案如表1所示。

表1 降黏剂性能影响因素实验方案Table 1 Experimental design for VR performance studies

(5) 岩心驱油实验

实验研究不同温度下热水和DN的协同效果以及DN在提高采收率中的贡献,每组温度下存在一组纯热水驱的空白实验。驱油过程在实验温度下先水驱至含水率为70%,然后转为降黏剂驱,至含水率达到95%时结束实验。实验参数如表2所示。

表2 热水化学驱岩心参数Table 2 Parameters of hotwater-injection tests

将岩心装入耐高温岩心夹持器中,依次进行气测、抽真空、饱和水、饱和油及老化,实验流程如图1所示。岩心夹持器通过恒温箱加热至实验温度,注入水和降黏剂由加热中间容器经泵注入,通过压力传感器记录实验过程压力,产液后每隔一定时间记录产液量,待油水充分分离后读数。

图1 驱替实验流程图Fig.1 Schematic diagram of the displacement experiment

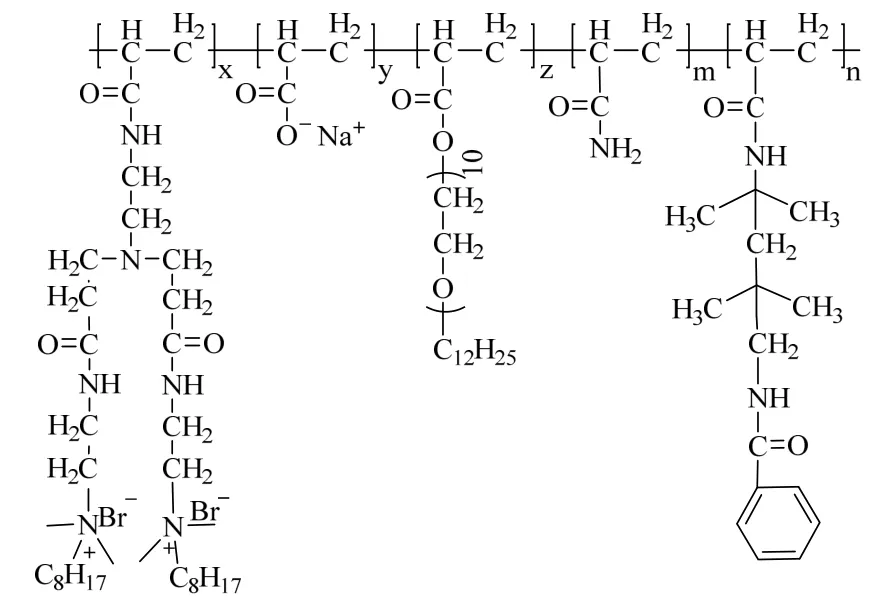

图2 DN化学结构式Fig.2 Chemical structural of DN

3 实验结果与讨论

3.1 DN性能分析

降黏剂DN是在丙烯酰胺骨架上引入了疏水基团的功能性低分子聚合物,其分子量在300万左右,疏水单体占比为64.8%,DN化学结构式如图2所示。由DN的分子式可以发现其在支链上引入了两亲单体、高活性单体和高位阻单体,提高DN分子的界面活性,并在分子结构中引入与稠油组分具有类似结构的功能单元,加强参与稠油分子聚集的能力,削弱稠油分子聚集,从而提高稠油活化水对原油的降黏能力。

图3为DN扫描电镜图片,可以发现HPAM分子链长且相互缠绕,但空间结构性差;DN的疏水基团可自发缔合形成致密的、强度很大的超分子网络结构,大幅增加溶液的包裹能力。

图3 SEM图片Fig.3 SEM micrographs of the samples (1 500 mg⋅L-1,400×)

DN的分子量较低,但是疏水缔合作用使其溶液的黏度在 55 ℃和标准剪切条件下(7.41 s-1)远大于相同分子量的HPAM 溶液(如图4所示)。相比于小分子表面活性剂类降黏剂,DN溶液可以同时扩大波及体积和洗油效率,较一般的聚合物和二元体系具有一定的优势。

表3为降黏剂DN体系油水界面张力。DN具有一定降低界面张力进而乳化分散原油形成水包油型乳状液降低体系黏度的能力,且随着DN浓度增加降低界面张力的效果增强。

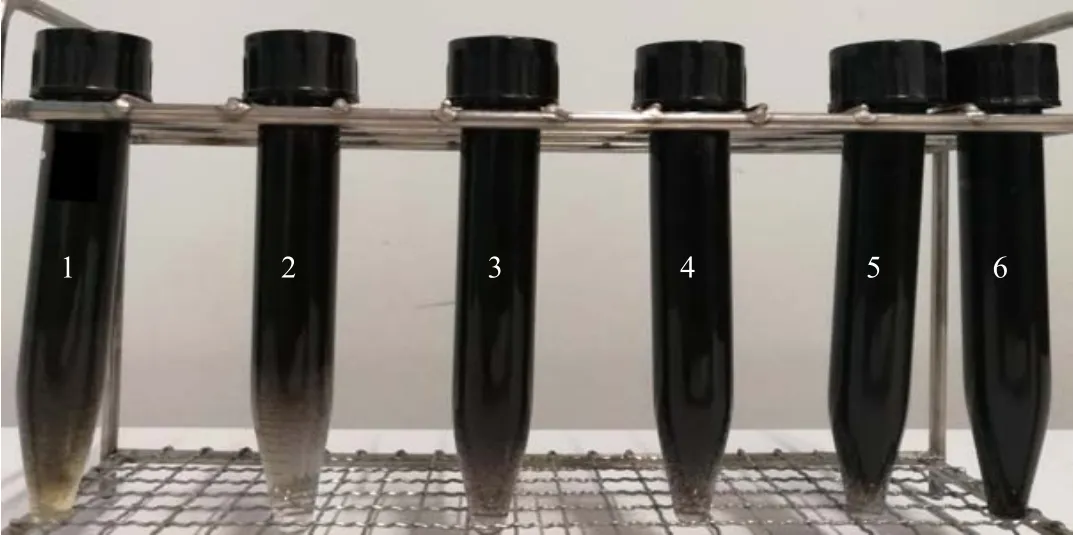

图5显示了不同浓度DN和二元溶液与模拟油混合后上下反复颠倒20次后的原油分散程度。可知DN降黏剂体系浓度增加,分散模拟油的能力增强,且强于同等浓度下的二元体系。

图4 HPAM和DN的粘浓关系曲线Fig.4 Viscosity profiles of HPAM and DN

表3 降黏剂DN油水界面张力(85 ℃)Table 3 Oil-water interfacial tension of five VR systems (85 ℃)

图6显示二元体系与模拟油充分混合形成的乳液体系析液较慢,而DN与模拟油混合体系静置后更易油水分离。DN浓度小于1 500 mg⋅L-1时析液情况基本一致,在析液20 min时已明显析液,60 min后析液率可达 100%;DN浓度进一步升高其析液率增幅降低,其中1 500 mg⋅L-1时在2 h完全析液,2 500 mg⋅L-1时析液情况与二元与模拟油混合体系相近1 h后开始析液,4 h后虽出现明显的油水界面,但水相仍较混浊,存在分散的小油珠。DN溶液易于油水分离的性质利于油田采出液的处理,同时,DN溶液具有很强的分散乳化稠油能力,在地层中流动并与原油充分接触,便可形成分散体系,剥离、携带原油采出。

图5 5种浓度DN和二元体系分散模拟油程度Fig.5 Dispersion performance of five VR systems and a binary system

图6 5种浓度DN和二元体系与模拟油充分混合分散后55℃静置时的析液情况Fig.6 Drainage of oil mixed solution with five DN concentrations and a binary system at 55℃

3.2 DN降黏剂参数对降黏效果的影响

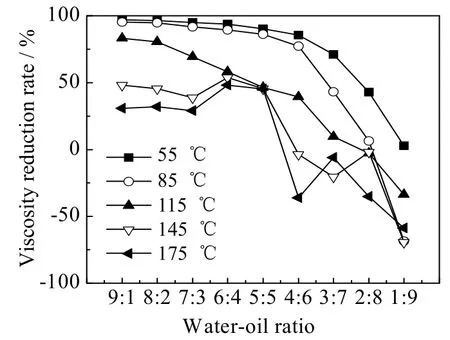

图7为质量浓度1 500 mg⋅L-1的DN溶液与模拟油按照体积比1:9~9:1配制的混合溶液在不同温度下的降黏率。在相同的水油比下,温度越高体系的降黏率越低,主要是因为随着温度的升高液体布朗运动加剧,利于乳状液滴的聚并,体系稳定性降低[13]。在低水油比时,依据最佳密堆积原理[14],当含水小于25.9%时易生成W/O乳状液,导致降黏率会出现负值。随着含水增加,逐渐生成O/W乳状液且稳定性增强,当水油比达到 4:6后,各温度下降黏率均为正值,而获得稳定的降黏效果则应保证水油比在5:5以上。

图7 质量浓度为1 500 mg⋅L-1的DN降黏剂与模拟油在不同温度下的降黏率(水油比从 1:9~9:1)Fig.7 Viscosity reducing rates of mixed systems(DN concentration = 1 500 mg⋅L-1)at different temperatures

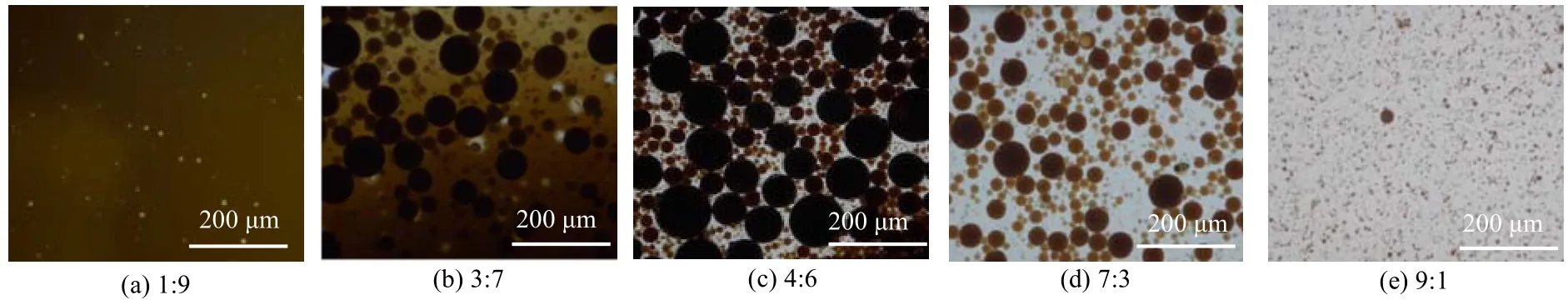

图8为不同水油比下的乳液微观图片。当水油比逐渐增加时,乳液由油包水型逐渐转变为水包油型。油相在水油比为 1:9(a)时为连续相,在水油比为 3:7(b)时则转变为分散相;当水油比为4:6(c)时,体系的背景色转变为透明的水相,且水油比增加至7:3(d)和9:1(e)时油珠更小、更明显。混合体系在水油比为3:7时即可形成水包油型乳液,水油比继续增加后便可以形成稳定的水包油型乳液。水包油型乳液可以大幅降低稠油的粘度,使剥离下来的油滴顺利运移。DN形成的乳液体系粒径较大(>10 μm),液滴易于聚并,体系不稳定(图6所示)。但是DN分散乳化模拟油的能力强(图5所示),在流动过程中便可发生乳化、携带,大的粒径反而有利于对高渗层起到暂堵的作用,进一步扩大波及体积。

图8 不同水油比条件下的乳液显微图片Fig.8 Micrographs of emulsions at different water–oil ratios

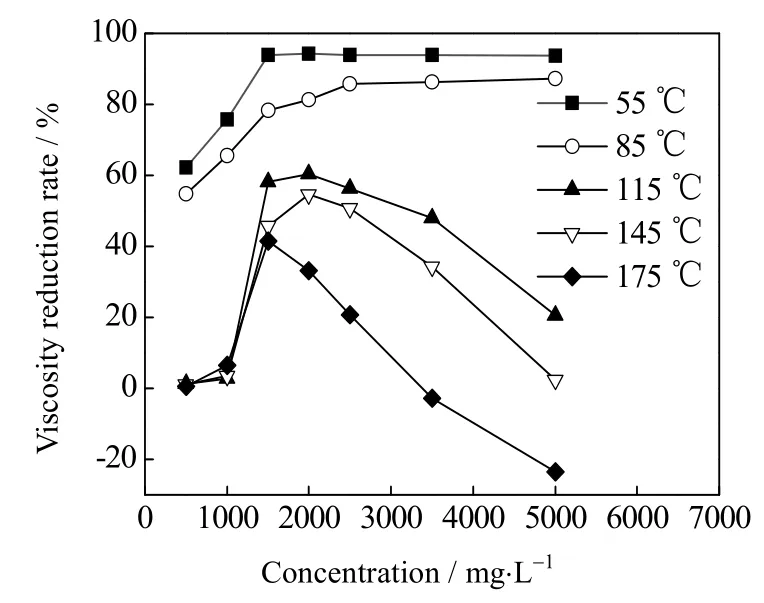

图9为不同浓度的DN降黏剂溶液与模拟油混合体系(水油比6:4)的降黏率。随着DN浓度的增加,体系降黏率先急剧增加,在浓度为1 500 mg⋅L-1时达到峰值;此后,低温时体系降黏率基本恒定,高温时DN浓度继续增加体系降黏率反而降低。

DN溶液浓度增加后乳化分散稠油的能力增强,主要是因为随着DN浓度的增加,油水界面张力降低,DN分子易于拆解胶质、沥青质的结构,从而分散稠油形成具有更高稳定性液膜的水包油型乳状液[15]。另一方面,DN为分子量较小的水溶性高分子,可以在液膜上形成黏性膜,增强乳状液的稳定性[16]。降黏剂在油水界面的吸附随着其浓度增加而增加,当吸附达到饱和后,降黏剂浓度的增加不会继续降低界面张力。高温时,分子热运动加剧,溶液中降黏剂浓度增大对油水界面吸附的降黏剂分子引力大,反而会降低其在油水界面的吸附,使降黏效果变差;并且降黏剂浓度升高其自身的黏度较大,同样会对体系整体黏度产生影响。

3.3 岩心驱油实验

图9显示温度从55 ℃升高到175 ℃的过程中,降黏效果逐渐变差。当温度达到145和175 ℃时,DN溶液降黏率接近0%,几乎失去降黏能力,故选取55、85和115 ℃ 3个典型温度进行驱替实验。表2给出了6组驱油实验的具体参数,意在研究DN降粘剂对提高采收率的贡献,以及不同温度对DN热水化学驱提高采收率的影响。

图9 不同浓度DN与模拟油6:4混合体系降黏率Fig.9 Viscosity reducing rates of mixed systems with different concentrations of DN(oil to water ratio = 6:4)

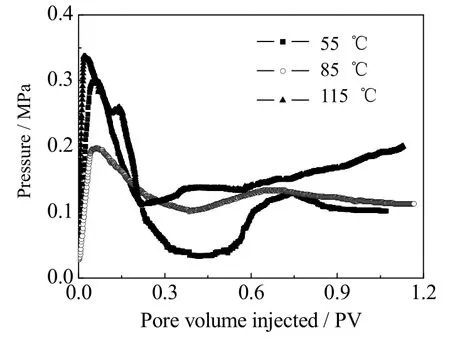

图10为3种温度下的热水化学驱注入压力与累计注入倍数之间的关系。水驱见水压力在85 ℃时最小,主要是温度升高降低模拟油黏度,减小驱替压力,而当温度>100 ℃后,模拟油中存在的胶质、沥青质和环烷酸等天然油包水型乳化剂在低含水生产期易形成油包水型乳状液。油包水型乳状液的流变性发生了很大变化,主要表现为非牛顿流体性质增强、黏度升高,也将增大驱替压力。

图10 3种温度下的热水化学驱注入压力与累计注入倍数曲线Fig.10 Pressure drop of hotwater displacement at three different temperatures

DN驱的注入压力呈波动上升状,这是更多的模拟油在热水和DN共同作用下被剥离下来并以水包油型乳状液的形式运移,起到暂时封堵高渗层作用的结果。温度升高,DN驱注入压力增加,说明高温有助于稠油的剥落和乳状液的生成。

图11为3种温度下的热水化学驱含水率和采收率与累计注入倍数之间的关系。降黏剂驱油阶段,存在明显的含水下降期,增加了注入PV数,提高采收率。温度升高,含水下降幅度降低,但低含水期变长,且均能维持在0.2 PV左右,说明DN降黏剂在高温时仍具有良好的驱油性能。温度升高可以改善流度比,扩大波及系数,延长无水采收期,有效提高采收率。

图11 3种温度下的热水化学驱含水率与累计注入倍数之间的关系Fig.11 Water cut of hotwater displacement at three different temperatures

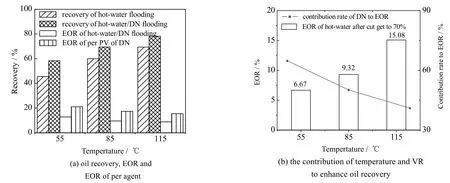

由图12(a)可知温度对于采收率的影响十分显著,而随着温度的升高热水化学驱提高采收率值增加,但是增幅逐渐降低。在此定义降黏剂对提高采收率的贡献率:降黏剂提高采收率值(即同一温度热水化学驱与热水驱提高采收率差值)与总提高采收率值之比,来定量评价某一条件下措施对提高采收率的作用。对比不同温度条件下单位降黏剂提高采收率能力及降黏剂对提高采收率贡献率,如图(b)所示。在低温时降黏剂对于提高采收率起到主要作用,随着温度升高作用逐渐降低。这是因为温度升高后,热水提高采收率的幅度已经很大,使得降黏剂的作用空间降低。但是在115 ℃条件下降黏剂驱仍能提高采收率8.86%,说明降黏剂可以在高温条件下使用。图12的结果说明降黏剂可以和热水起到协同增效的作用,提高原油的最终采收率。

图12 不同温度热水驱及热水化学驱驱替效果对比Fig.12 Displacement efficiency of hot water flooding and hot water-injection assisted by VR at different temperatures

4 结 论

实验评价了降黏剂DN的性能及降黏机理,分析了DN降黏剂降黏效果的影响因素,并对DN辅助热水驱协同提高采收率效果进行探讨,优化设计了注入参数,得出以下结论。

(1) 降黏剂DN微观上具有超分子网络结构,增黏性强且可以降低油水界面张力,兼具提高波及体积和洗油效率的能力。DN乳化分散稠油能力强于同浓度的二元体系,混合体系易于油水分离;

(2) 降黏剂DN的乳化分散效果主要受使用浓度和水油比的影响,当DN浓度在1 500 mg⋅L-1、水油比在6:4以上时可以获得较好、较稳定的降黏效果;

(3) DN与热水具有协同提高采收率的效果,温度升高最终采收率升高,热水化学驱提高采收率效果下降,同时DN对于提高采收率的贡献值降低。