胶粉的改性及其在聚合物和沥青材料中的应用

2020-03-26胡长远王小萍贾德民

胡长远,王小萍,贾德民

(华南理工大学 材料科学与工程学院,广东 广州 510640)

1 前 言

180年前,Goodyear发明了橡胶的硫化工艺,在为人类生活带来方便的同时,硫化橡胶的回收利用也成了新的难题。近年来,随着汽车工业的蓬勃发展 ,人们对轮胎的需求量日益增加。截至2018年底,我国汽车保有量达 2.4亿辆,毋庸置疑,巨大的汽车保有量会产生大量的废旧轮胎。起初人们通过填埋处理废轮胎,但是这种方式造成严重的黑色污染及资源浪费。随着环保意识的不断增强,人们开始重视对废旧轮胎的回收利用。然而,由于轮胎具有致密的交联网络结构,并且加有稳定剂、抗氧剂等添加剂,以至于它们很难降解,对废轮胎的利用成了一个技术挑战[1]。为了促进我国废旧轮胎资源循环利用产业的发展,政府相继出台了一系列有关废轮胎的管理条例[2]。目前,我国废旧轮胎的循环利用方法主要有以下几种:轮胎翻新、热能利用、再生橡胶、胶粉生产、热裂解等[3]。其中,胶粉的生产过程基本不产生二次污染,可使废轮胎的循环利用率接近100%,胶粉生产已成为废旧轮胎再利用的主导方向。轮胎中的橡胶含量将近 50%,废旧轮胎不应再被看作污染物,而应作为一种聚合物材料加以利用[4]。研究者们通过改性等方式处理废胶粉并与其他聚合物材料进行共混,得到各种性能优良的聚合物基复合材料。最近几年,人们更是用胶粉改性沥青混凝土等建筑材料,使其机械性能得以提升。这些研究成果可以消耗大量废旧轮胎,极大地缓解了环境压力,也使材料生产成本显著降低。

2 胶粉的改性

胶粉具有致密的交联网络结构,表面呈惰性,与共混材料的界面结合力较弱。因此胶粉的直接使用使材料相容性变差,随着胶粉用量增加,材料性能反而下降[5]。为了增强材料间界面相互作用,得到令人满意的性质,人们通过对胶粉进行改性,或者在应用过程中加入各种类型的添加剂,以此增加胶粉与基体材料的结合力。胶粉常用的改性方法大致可以分为两类:一类是脱硫再生改性,这种方法打破胶粉的三维交联网络结构;另一类是表面活化改性,这类方法没有破坏胶粉的三维结构,而是在胶粉表面形成活性基团。下面介绍这两类胶粉改性方法的最新研究进展。

2.1 脱硫再生改性

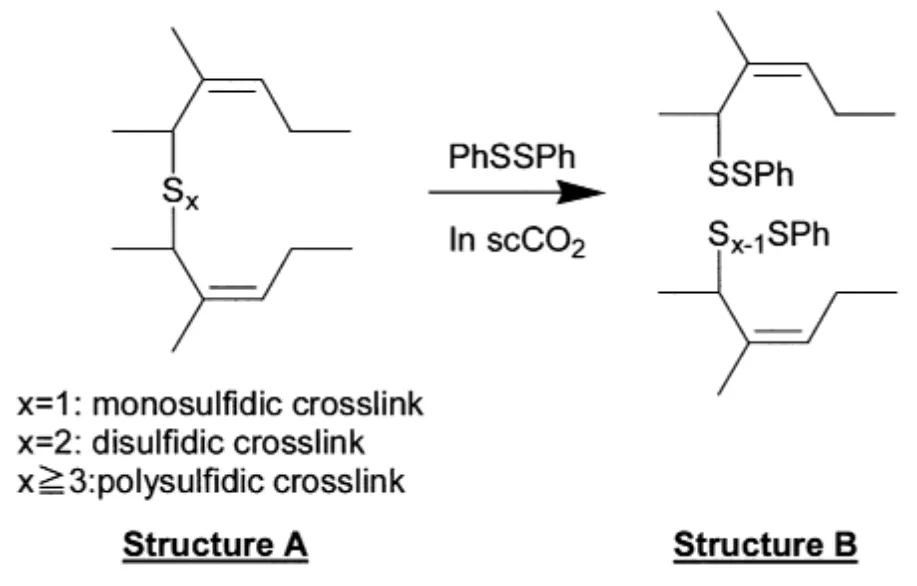

脱硫再生改性主要有机械力化学改性、物理辐射、超临界以及微生物脱硫等。这些方法可以破坏胶粉的三维交联结构,打断分子内的S─S键或者C─S键,使得胶粉的活性提高。WANG等[6]通过机械力化学方法改性废胶粉,利用开炼机的剪切力及高温使胶粉发生降解,交联键断裂,并在促进剂M和偶联剂KH550的作用下增强与环氧天然橡胶的界面结合力。很多研究者采用微波[7]或超声[8]对胶粉进行改性,其技术原理相近,都是利用物理辐射的能量使分子振动而产生热,进而引发S─S键或者C─S键断裂。除了上面这些物理改性方法,还可以加入再生剂(如硫醇、De-link再生剂等)与S─S键作用,使其断裂,但是胶粉的三维网络结构会限制这些试剂的扩散。因此有研究将改性剂二苯二硫醚(diphenyl disulfide,DD)溶于超临界 CO2(supercritical CO2,SCCO2),利用 SCCO2良好的扩散性,DD分子也可以进入胶粉内部打破交联结构,提高断链效率[9](图1)。近些年人们还发展了微生物法改性硫化胶粉[10],就是利用微生物的嗜硫特性来减少胶粉中的含硫交联键,这类方法操作简单、无污染,但成本比较高。

图1 在NR硫化橡胶中使用二苯基二硫化物可能进行的交联裂解反应[9]Fig.1 Plausible crosslink cleavage reaction in NR vulcanization using diphenyl disulfide[9]

2.2 表面活化改性

常见表面改性方法有接枝、溶胶凝胶法、气体改性及等离子体改性等。接枝改性是指一定条件下,利用接枝改性剂在胶粉表面产生接枝,常用接枝改性剂有苯乙烯,马来酸酐,丙烯酰胺,双马来酰亚胺等[11-12]。表面接枝后胶粉化学活性显著提高,能够与相容剂或者基体发生反应而增强体系结合力,达到改善材料机械性能的效果。YU等[13]用溶胶-凝胶法得到改性胶粉,首先利用溶剂的溶胀作用将前驱体正硅酸乙酯(tetraethyl orthosilicate,TEOS) 渗入胶粉,TEOS发生原位水解缩合反应将亲水基团接枝到胶粉表面并产生纳米Si─O─Si网络结构,通过加入硅烷偶联剂KH560能够进一步增强胶粉与基体材料的界面相互作用。胶粉的气体改性是将胶粉颗粒置于可对胶粉表面化学改性的高度氧化的混合气体中[14],通常是用氟与另一种活性气体如氧、氯或 SO2等,在表面的分子链上产生羧基、羟基等极性基团。CHENG等[15]利用低温等离子聚合对胶粉进行改性,首先将胶粉在等离子反应器中进行O2等离子体活化,然后将O2更换为乙醇蒸汽,产生的乙醇等离子体能够发生聚合,在胶粉表面形成一层亲水的膜。通过 ATR-FTIR(attenuated total reflectance Fourier transform infrared spectroscopy,衰减全反射傅里叶变换红外光谱分析)、XPS (X-ray photoelectron spectroscopy,X射线光电子能谱分析)等分析能够看出胶粉表面形成了羧基、羟基等亲水基团,可以在水中均匀分散,并成功用于改性油井水泥。

图2 溶胶-凝胶法改性胶粉[13]Fig.2 Crumb rubber powder modified by sol-gel technique[13]

3 胶粉的应用

废旧橡胶粉可以与聚合物材料进行共混,改善传统聚合物材料的性能,得到性能更加全面的聚合物/胶粉复合材料。近年来,有研究将胶粉用于改性沥青等一些建筑材料。利用胶粉这种经济环保的材料改善聚合物和沥青材料性能已经成为一种很有前景的研究方向。

3.1 橡胶/胶粉复合材料

经过多年发展,胶粉已经成为一种“环境友好”材料被广泛应用。其中一个主要应用是与橡胶进行混合,如天然橡胶、丁苯橡胶、丁腈橡胶等,得到胶粉/橡胶复合材料。不过在实际生产中,胶粉基复合橡胶多用于生产一些低端产品,如地板,鞋底,雨刷等,当生产像新轮胎这种对品质和性能要求高的产品时,胶粉的使用就受到了限制[16]。

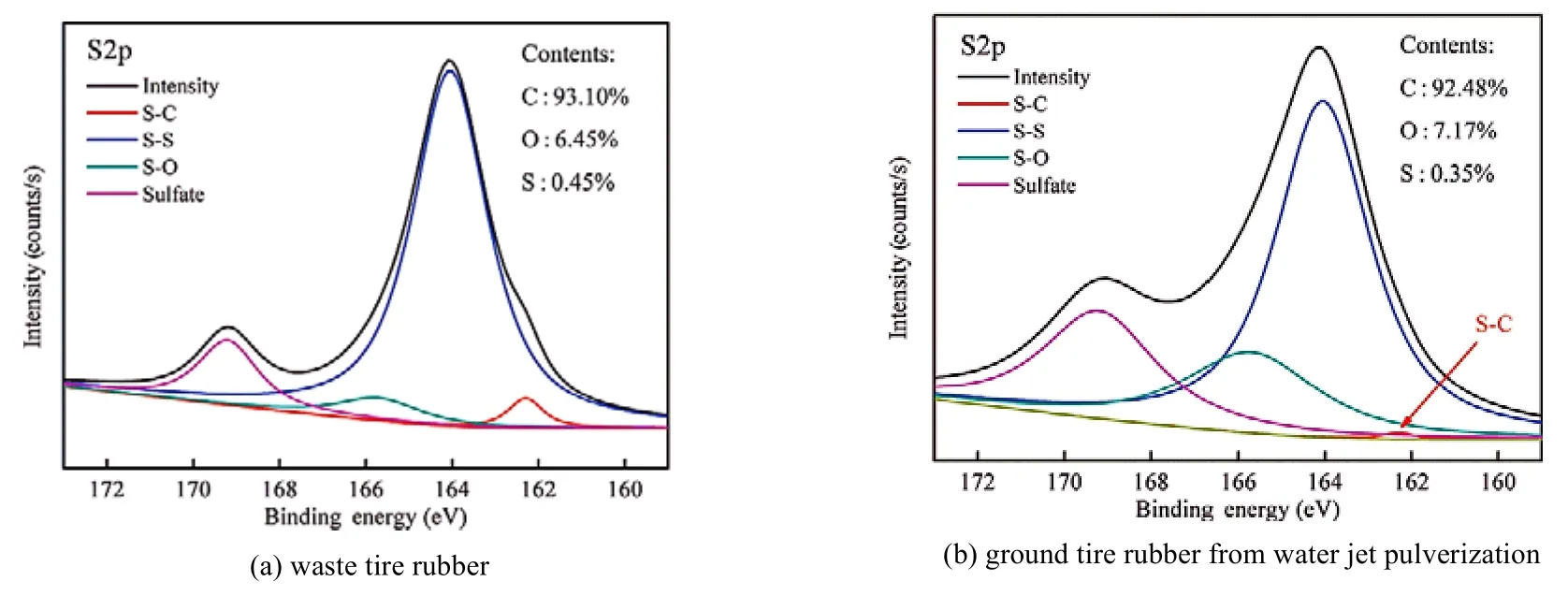

人们研究了胶粉生产方式、尺寸、含量、原胶种类以及交联情况等对胶粉/橡胶复合材料性能的影响。WANG等[17]使用超高压水冲处理废旧轮胎得到部分脱硫的活性胶粉,超高压水冲在破碎轮胎的过程中存在空化效应,会产生巨大的瞬时压力、微射流以及高温,从而引发胶粉中的交联键断裂。通过对胶粉进行XPS分析(图3),能够发现由高压水冲处理后的胶粉S含量减少了20%,O2的含量增加;更重要的是,活性胶粉的S─S、S─C键含量均有大幅下降,与其他机械方法生产的胶粉相比,这种胶粉的表面活性更高并具有良好的脱硫效果,与橡胶基体有更好的相容性,将其加入天然橡胶后发现材料的拉伸和剪切强度均有提升。SOMBATSOMPOP等[18]发现随着胶粉用量增加,天然橡胶/胶粉混合物的拉伸强度和断裂伸长率降低,这是由于橡胶/胶粉体系的均一性变差,胶粉与橡胶基体的结合较弱。同时,胶粉中的炭黑会起到补强作用,使材料的定伸强度提高,如果希望得到高模量的复合材料,可以考虑增加胶粉的用量。

图3 不同橡胶的S2p谱图和元素含量[17]Fig.3 S2p core spectra and elemental contents of different rubbers[17]

胶粉的表面性质受轮胎橡胶种类影响,不同类型轮胎的组成成分不同,制得的胶粉极性也存在一定的差异,因此胶粉在不同橡胶基体中必定也产生不同的效果。KIM和BURFORD[19]研究了废胶粉在丁腈橡胶(nitrile butadiene rubber,NBR)和天然橡胶(natural rubber,NR)中的应用,由于该胶粉的主要成分为NR,同种胶粉对其改性的效果有着明显的差别,非极性的NR剪切强度提升了20%,而极性的NBR的机械强度却有所下降。NELSON等[20]通过在再生胶粉表面接枝马来酸酐,与极性的丁腈橡胶共混,结果材料表现出较好的相容性。共混后材料的最小转矩增大,硫化速率下降,因此其硫化时间和焦烧时间增加。由于共混体系之间有好的相容性,其拉伸强度、耐磨性、弹性等性能都有所提高。同时他们还研究了顺丁橡胶/再生胶粉的硫化性质和机械性能[21]。龚兆红等[22]用自制的聚腰果酚对胶粉进行脱硫反应得到了接枝改性胶粉,提高了与天然橡胶的相容性,并发现通过添加六甲基四胺能够提高共混体系的交联密度,使材料的物理性能进一步提高。

胶粉可以添加在原料胶中用于制造各种橡胶制品,未经改性处理的粗胶粉被用于地板材料、鞋胶等一些低端产品,经过深入处理后的精细活化胶粉可用作轮胎橡胶。米其林公司已在轮胎生产中加入10%的胶粉,并广泛应用于汽车产业。目前我国还未将胶粉普遍应用于轮胎中,值得我国橡胶工业深入思考研究。

3.2 塑料/胶粉复合材料

当今世界塑料被广泛应用于各个领域,以至于现在生活的时代甚至被称为“塑料时代”,可见塑料的用量之大。如果能将废胶粉应用到塑料中,尤其是热塑性塑料,即使是很小的比例(<10%),也可消耗大量废旧轮胎[23]。胶粉可以与热塑性塑料混合得到热塑性弹性体[24],使其综合塑料与橡胶的性质,既有良好的加工性又有好的机械性能,最重要的是这种材料可重复加工,具有很好的应用前景。

常用热塑性塑料有PP (polypropylene,聚丙烯)、PE (polyethylene,聚乙烯)、PS (polystyrene,聚苯乙烯)0、PVC (polyvinyl chloride,聚氯乙烯)等[25],而塑料种类、胶粉尺寸、含量以及界面性质是塑料/胶粉复合材料性能的主要影响因素。ISMAIL等[5]发现胶粉尺寸较小时(250~500 μm),PP/胶粉混合物具有更好的平衡转矩、拉伸强度与断裂伸长率,且从SEM (scanning electron microscope,扫描电子显微镜)图像中可以清楚地看到随着胶粉尺寸增加,胶粉在PP基体中的分散性变差。 由于硫化胶粉为三维交联结构,与塑料相的界面相互作用很差,需要加入各种各样的增容剂增加两相结合力。LEE等[26]使用马来酸酐接枝 SEBS(SEBS-MA)和马来酸酐接枝 PP(PP-g-MA)做增容剂,制备出胶粉/无规聚丙烯复合材料,使材料的机械性能得到提升,并可多次重复加工。GUO等[27]在过氧化二异丙苯(dicumyl peroxide,DCP)存在下使用马来酸酐接枝LLDPE (linear low density polyethylene,线型低密度聚乙烯),再与环氧化天然橡胶(epoxidized natural rubber,ENR)反应得到ENR/LLDPE-g-MA双增容剂,加入到LLDPE/胶粉(含有37.2%的天然胶、19.2% 的顺丁橡胶和3.1% 的丁苯橡胶)混合体系后制备出具有良好性能的热塑性弹性体。卢永源等[28]利用胶粉与HDPE (high density polyethylene,高密度聚乙烯)共混制备热塑性弹性体,研究对比了CPE (chlorinated polyethylene,氯化聚乙烯)、SEBS、ENR、EVA (ethylene-vinyl acetate copolymer,乙烯-醋酸乙烯共聚物) 4种相容剂对共混物性能的影响,发现EVA增容效果最好,ENR最差。这可能是因为EVA中的极性基团与胶粉表面的反应性基团产生理化作用,非极性的乙烯链段进入HDPE相区,从而增强了界面相互作用。

无论增容剂是通过物理还是化学作用起到增容作用,其原理都是通过降低两相的界面张力改善胶粉在塑料相中的分散性并保持稳定的形态。除了加入增容剂,还可以通过交联等方法来提升两相结合力。MAGIOLI等[29]以双马来酰亚胺作共交联剂来增强PP与废胶粉之间的相互作用,首先利用DCP引发PP和胶粉产生自由基,进一步与双马来酰亚胺的双键发生反应,从而达到增容的效果,得到一种热塑性硫化胶。这种材料在测试中表现出卓越的屈服强度和断裂伸长率,并具有良好的抗疲劳性和重复加工性。JIANG等[30]则通过表面脱硫和原位接枝技术制备出胶粉/HDPE热塑性硫化胶(图4),首先利用双螺杆挤出机的强剪切力与化学脱硫剂四乙烯五胺对胶粉(ground tire rubber,GTR)进行脱硫改性并在表面接上氨基,然后以DCP为引发剂将单体苯乙烯、甲基丙烯酸缩水甘油酯(glycidyl methacrylate,GMA)接枝聚合到HDPE分子链上,同时GMA上的环氧基团还可以通过开环反应与胶粉表面的氨基反应,从而使胶粉/HDPE材料的界面结合力显著增强。

图4 通过表面脱硫和原位接枝技术制备GTR/HDPE共混物的示意图[30]Fig.4 Schematic illustration of the preparation of GTR/HDPE blends by surface devulcanization and in-situ grafting[30]

在实际生产中,胶粉被广泛应用于各种用途的片材中。胶粉与热塑性塑料在高温下混合可生产出汽车内饰[31]、防水片材及复合隔音壁等,这些产品具有优良的性能与性价比,应用范围十分广泛。胶粉与热塑性塑料制备热塑性弹性体也是胶粉合理利用的有效方法。将聚氨酯预聚体、废轮胎胶粉、助剂、填料等混合可以制成对人体和环境友好的塑胶场地,能够消化万吨以上胶粉,是胶粉利用的重要途径。有公司将改性胶粉与热固性树脂混合加工刹车片,得到的产品质轻且使用效果好,被广泛应用于汽车行业。胶粉在塑料行业有着广泛的应用,可以消耗掉大量的废旧轮胎。

3.3 胶粉改性沥青

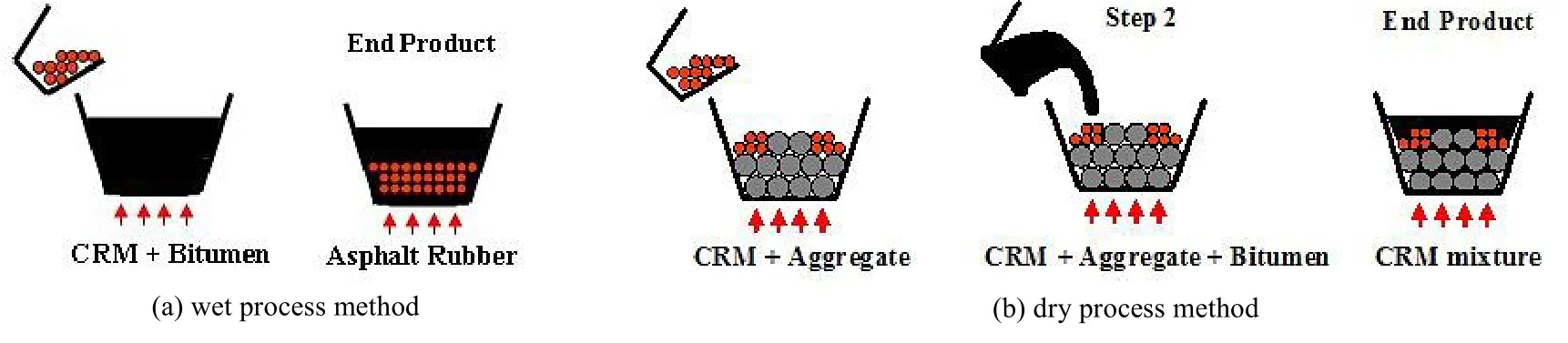

废轮胎再利用的另一个重要部分是生产胶粉改性的沥青[32]。沥青是一种黏弹性材料,具有良好的机械性能与流变性质,被广泛应用于道路的铺装。近年来,随着汽车数量的剧烈增加,给道路交通造成了很大的压力,也对沥青的性能提出了更高的要求,如强度,抗疲劳性,抗车辙性,抗老化性以及耐高低温的性质[33]。为了提升沥青的这些性能,人们开始探索利用胶粉来改性沥青。WANG等[34]利用废胶粉(28目)改性沥青并在北方寒冷地区进行铺设试验,测试结果表明改性沥青与石块具有很好的黏附性,路面紧实程度、构造深度以及摩擦系数均达到标准。他们分别测定了改性沥青和基质沥青的延展性与软化点,通过分析得出胶粉改性沥青具有更高的针入度,且低温延展性较未改性沥青提高。如图5所示,根据添加方法的不同,胶粉改性(crumb rubber modification,CRM)沥青可以分为干法生产工艺(图5(a))和湿法生产工艺(图5(b))[35]。FRANCISCO等[36]通过干法制备出胶粉/沥青混合物,并利用荧光显微技术分析了沥青与胶粉之间的相互作用(图6)。通过比较图6(b)和(c),能够发现加热之后胶粉中的炭黑扩散到沥青中,而胶粉则吸收沥青中的轻质成分而溶胀,胶粉的黏度升高,沥青由均质变为连续的两相混合结构,这与其他关于胶粉对沥青改性机理的研究是一致的[37]。

图5 胶粉改性沥青生产工艺[35]Fig.5 Preparation of rubber powder modified asphalt[35]

图6 标准样品的荧光显微镜照片[36]Fig.6 Fluorescence micrographs of standard samples[36]

NAVARRO等[38]研究了胶粉尺寸对改性沥青存储稳定性的影响,发现其遵循斯托克斯定律,即胶粉尺寸越大,沥青稳定性越差。此实验中0.29 mm的胶粉在含量为9% 时,改性沥青可以在180 ℃ 稳定储存12 h。为了提高胶粉改性沥青的高温稳定性,还可通过进一步添加改性剂[39]或表面活性剂[40]来改善改性效果。WANG等[41]使用废轮胎胶粉(crumb tire rubber,CTR)与聚烯烃弹性体(polyolefin elastomer,POE)改性沥青,通过双螺杆挤出机对增容剂Elvaloy、POE与CTR的混合物进行反应挤出,得到的POE/CTR密度与沥青相近,而且Elvaloy上的环氧基团能够与沥青质中的活性物质发生反应,因此使用POE/CTR改性的沥青存储稳定性显著提升。BERLIN等[32]研究了不同加工方式得到的胶粉对沥青改性条件的影响,不同方式生产出来的胶粉具有不同的表面形态、尺寸及脱硫程度,会影响改性的温度及时间。研究还发现非晶态α-烯烃共聚物(amorphous poly alpha olefin,APAO)可用于提高胶粉改性沥青的抗老化性及流变性[42-43]。由于废轮胎中的钢丝在制备废胶粉时可能混入胶粉中,有研究者探索了胶粉中含铁材料对沥青改性的影响[44]。实验使用了两种胶粉:一种去除了含铁材料,另一种未去除,结果表明高温时两种胶粉改性沥青的流变性质相似,但低温时前者改性的沥青具有更好的弹性,且沥青的热敏感性降低,抗疲劳性有所改善。

胶粉改性沥青作为铺路材料在很多发达国家均有应用,美国政府规定国家资助修建的沥青公路必须添加25% 以上的胶粉。我国也在一些省市的高速公路相继铺设了试验路段,如广州、北京等,实践证明用胶粉改性沥青铺设的路面的稳定性更高,路面使用寿命提高,汽车行驶安全性也得到改善。鉴于胶粉改性沥青的诸多优点,飞机跑道材料中也逐渐掺用硫化胶粉。据报道,1.63公里的路面就可以消耗掉 1万条废轮胎,且胶粉在高速公路市场有着广泛的应用,为废旧轮胎的处理提供了一种很好的出路。

4 结论与展望

我国既是世界生胶消耗大国,又是天然橡胶资源短缺的国家,合理地利用废旧轮胎资源制取高经济潜能的新型材料以满足市场需求将成为趋势。而胶粉作为一种“环境友好”的原材料,已经成为废旧轮胎回收利用的一种主要方式。通过对胶粉改性机理和方法进行深入研究,人们已将胶粉应用于橡胶、塑料、沥青等材料中,制备出综合性能优异的新型材料。在解决废旧轮胎带来的环境污染问题的同时,应加强对废橡胶进行合理的高附加值的回收利用,开发出更加广阔的胶粉应用领域,不断为我国废旧轮胎的回收处理提供新思路和新方法,对于加强环境保护、提升人民生活质量和促进工业水平的发展等诸多方面有着重要的经济意义和社会意义。