浅谈DF7C型机车电器柜的设计

2020-03-26

(1.资阳中车电气科技有限公司,四川 资阳 641300;2.中车资阳机车有限公司,四川 资阳 641300)

0 引言

DF7C型内燃机车是由原中车二七公司在DF7型、DF7B型机车基础上,换装12V240/275系列柴油机,为适用于大型编组站及大型工矿企业的编组及调车作业以及小运转作业要求设计的内燃机车。2017年,中车资阳公司承接该型机车相关业务,并对柴油机、电器柜、操纵台、微机等主要零部件进行设计改进和优化。在电器柜的改进设计过程中,主要对柜内设备布置、线缆布置、高压安全防护、高压铜排结构等做了系统性分析和研究。

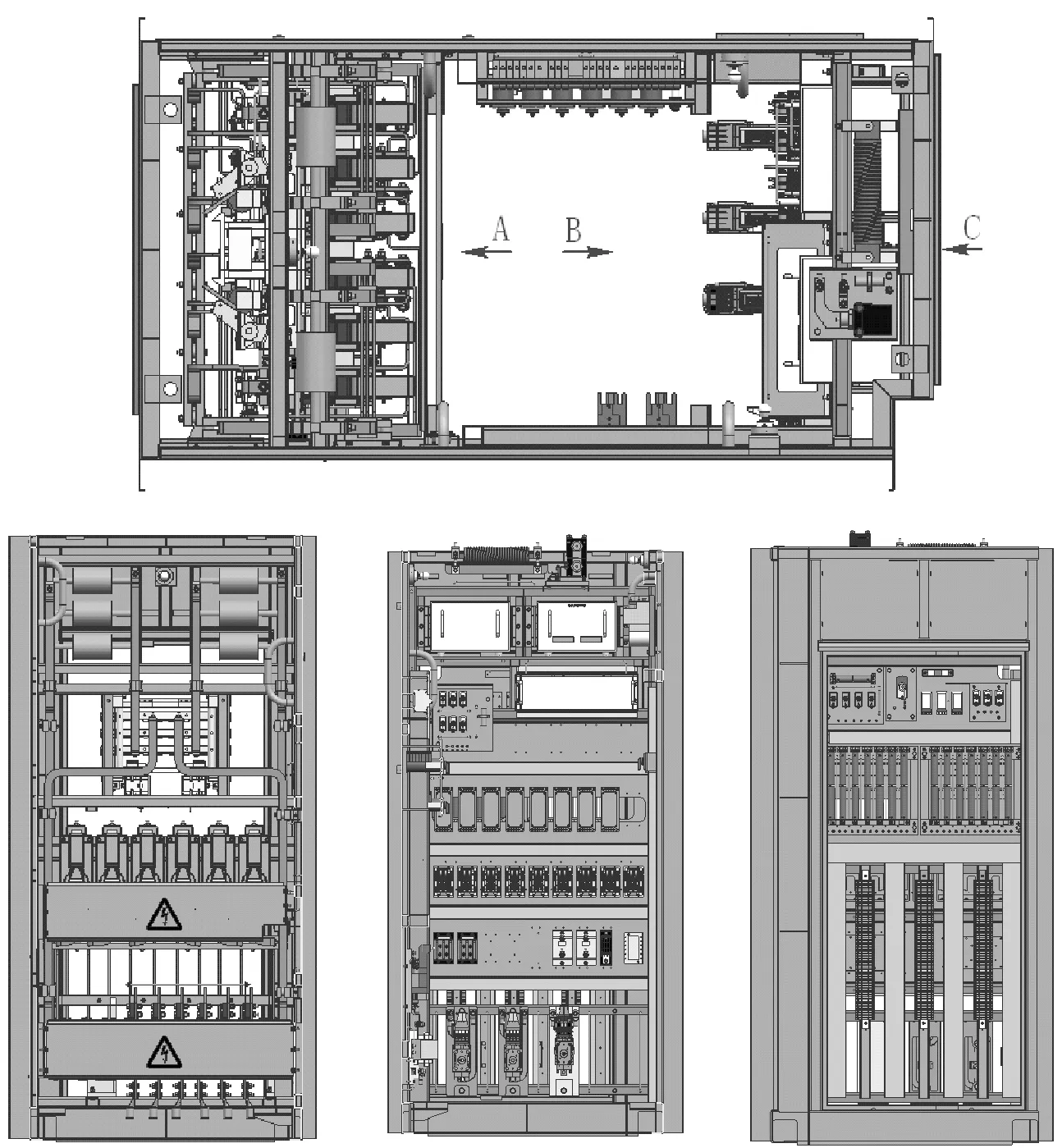

1 电器柜内部结构

DF7C型机车电器柜主要由高、低压两部分组成。高压部分如图1(a)视图所示,主要安装有机车主传动系统的电器元件。低压部分如图1中(b)(c)视图所示,安装了机车辅助系统、微机控制系统和司乘操作人员操控元件等。在柜内设备布局设计过程中,大致提出了以下基本原则,这些布局原则亦可在其他机车电器柜设计中推广。

1.1 高、低压分开原则

将主传动系统的所有高压元器件集中安装于电器柜左侧,如图1中(a)视图所示。这既有利于内部铜排连接,在安全绝缘防护设计时也可作统一考虑。

1.2 人机工程学原则

人机工程学原则涵盖领域较广,涉及内容较多,本次设计主要考虑元器件操控的可达性和防误操作方面。电器柜内需要经常操作的元器件包括微型断路器、万转开关、闸刀开关等,安装位置距地面高度均不超过1 600 mm,且均设置有对应功能铭牌。

1.3 工艺性原则

工艺性主要包括组装和检修施工工艺性,具体需要考虑施工过程中操作人员的舒适性和工具的可达性等。所有元器件安装部位均直接暴露在外,少数狭窄区域设备(如无级调速驱动器、电压调整器等)设置有过渡结构。因涉及大量铜排和机车大线安装连接,高压侧的方向转换开关设置于电器柜最下部。

1.4 通风散热原则

大功率发热元件及部分不需经常操作维护的元件,如充电电阻、磁削电阻、管形电阻、二极管组件等被设置于电器柜顶部,以充分利用顶部两侧百叶窗进行自然通风散热,维持电器柜内部热平衡。

(a) (b) (c)

2 电气安全防护设计

机车电气柜设计过程中,必须充分考虑内部设备系统的可靠性和人身安全性,并采取必要措施以确保出现过电压时电气系统的稳定运行,消除各种安全隐患防止出现电击事故。DF7C型机车电器柜的电气安全防护设计措施主要包括几方面。

2.1 绝缘防护

电器柜内除接线端子连接处,其余主要的带电裸露部位为高压铜排结构,为了增加安全性以及缩减铜排之间的间距,在铜排上吹MPG热缩管对铜排进行绝缘防护。通过使用热缩管,可杜绝小动物及其他杂物等造成的短路事故,并增加电气柜内相间绝缘,有效地缩小电气柜的体积,降低铜排温升,防止污闪和凝露闪络,从而维持系统稳定运行,同时可有效避免司乘人员或其他人员误触带电铜排发生电击事故。

2.2 通过防止接近进行防护

根据GB/T 21414-2008标准要求,电压等级在Ⅰ级~Ⅲ级(U≤DC 1 500 V)的带电设备,通过使用封闭的电气操作区域进行防护。电器柜所有电器元件被封闭于机车电器室模块内部,操作人员仅能通过电器室门接近电器柜内部区域。直接裸露的端子或铜排连接处,设置防护板对直接接触进行有限度的防护,如图1中(a)视图所示,避免发生误触电击。

2.3 设置警示牌

电气隐患已经确认存在的位置,在所有的防护措施起作用后,安装警示牌用以标识电气隐患的存在和提供防止人员伤害所应有的补充信息。警示牌安装在防护板外侧,清晰可见,如图1中(a)视图所示。

3 爬电距离与绝缘间隙

电气间隙和爬电距离的确定主要基于GB/T 21413.1-2008标准所要求的预期过电压和电器环境条件。

3.1 污染等级

设备安装在不同的地方,所受污染等级也不同。DF7C电器柜内元器件安装于机车电器室模块内部,根据机车运用环境情况被定义为PD3污染等级,即“导电性污染,或干性、不导电的污染但可能因寿命期间污染堆积而导电”。

3.2 过电压分类

DF7C型机车为直流传动内燃机车,所有电路均不直接与接触网相连,但高压侧元器件在特殊情况将出现较高电压,因此被确定为“2类过电压(OV2)”,即“电路不直接与接触网相连且有过电压保护”。

机车主传动回路最高工作电压DC1 000 V,查标准GB/T 21413.1-2008,确定额定冲击耐受电压为8 kV,进而查标准确定最小电气间隙8 mm,并确定爬电距离14 mm。

4 高压铜排结构设计

DF7C型机车电器柜高压侧主要由三部分组成,分别包括上部磁削电阻、组合接触器组成的牵引电机磁场削弱控制回路,中部电磁接触器、分流器组成的牵引电机起停控制回路,下部方向转换开关等组成的机车行进方向切换控制回路,具体结构如图2所示。

4.1 铜排材料的选择

铜排材料的选择首先应考量其电气性能,例如电阻率、导电率等,其次应兼顾机械性能,例如抗拉强度、硬度等。本文电器柜铜排优先采用TMR铜母线,其20 ℃直流电阻率不超过0.017 241 Ω·mm2/m,导电率不小于100%ACS,机械性能指标如表1所示,配合合适的固定结构可满足主回路短路时的动稳定性要求,同时也满足冲压加工强度要求,并最大程度提高材料利用率。下部方向转换开关等组成的机车行进方向切换控制回路,因空间限制转角处采用直角过渡,选用铜板材T2-M进行机加工实现,其材料力学性能如表1所示。

图2 电器柜内铜排的设计

类别材质及状态抗拉强度(N/mm2)断后伸长率(%)硬度(hV或hB)铜板材T2-M≥205≥30≤70 hV铜母线TMR≥205≥30

4.2 铜排截面形状与截面积的确定

电器柜工作时,主回路铜排均通入直流电,铜排截面上的电流均匀分布,不会发生交流电作用下的涡流现象,因而所有铜排无需采用异形截面结构,截面结构确定为30×8矩形。

本次设计将以经济电流密度方式选择和校核铜排截面积,式(1)为该方式的计算公式。

(1)

式中,Sn为经济截面,In为工作电流,Jn为经济电流密度。计算出30×8矩形铜排在环境温度25 ℃条件下载流能力为720 A,而柜内铜排长期正常工作电流约为600 A,满足设计要求。

4.3 铜排的连接与固定

为提升安装、检修等施工工艺性,铜排连接处均设计为螺栓连接的可拆卸连接方式。铜排连接段的设计主要应避免局部发热现象,避免铜排过热烧损。为此,需要从两方面加以考虑,一是连接段应设计有足够接触面积,以获得较小的接触电阻;二是连接段接触面应均匀贴合,并在长期运用中不会因机车振动而出现松动,从而使接触面间电流始终分布均匀,消除铜排连接段内局部过热现象。

式(2)为EN50343-2003《铁路应用机车车辆布线规则》提供的铜排连接处最小有效接触面积计算公式,本次设计根据式(2)计算校核连接段接触面积。

S有效=S1-S2

(2)

式中,S1为铜排连接段最小接触面积,S2为连接段安装孔面积。首先计算出有效接触面积为S有效=1 847.34 mm2。然后,根据式(3)计算出铜排连接段间实际电流密度为0.65 A/mm2,小于要求的最小电流密度1.4 A/mm2,满足设计要求。

(3)

根据研究,如果铜排连接段螺栓安装扭矩合适,螺栓内部预紧力可以使铜排连接面之间产生足够大的压力,从而克服接触表面不平整产生的弹性力,使得连接段接触面均匀贴合。然而,普通连接紧固件却无法使铜排连接在机车长期运行振动条件下始终保持不松,所以本次设计的铜排连接采用了防松性能更佳的海阔防松垫圈。

海阔防松垫圈由两片楔形垫圈组成,其内表面的摩擦系数μi显著低于锯齿状外表面的摩擦系数μa,而其内表面的楔形坡度α大于螺栓的螺纹升角β,当被连接件在负载作用下发生位移时,2片楔形垫圈首先发生相对位移,并由于角度关系被限制相对位移继续发生,从而有效防止连接松动。海阔防松垫圈依据DIN65151-2002标准规定的横向负载条件下紧固件的锁定特性的动态试验,测试结果如图3所示,其防松性能优于目前大量使用的普通弹簧垫圈,可确保铜排连接处在机车长期运行振动条件下始终保持不松。

图3 海阔防松垫圈与其他紧固件的振动试验对比

5 结语

在DF7C型内燃机车电器柜改进设计中,本文首先提出了内部结构设计的四项原则,并重点对高压电器部分的电气安全防护设计、爬电距离与绝缘间隙的确定、高压铜排结构设计等方面作了分析研究。从产品试制情况看,上述设计完全达到预期要求,机车运用情况良好。目前,现行资料对机车电器柜,尤其是高压电气结构的研究成果较少,本文的研究经验和方法也可在其他机车电器柜设计中运用推广。