基于iSight平台的港口起重机结构分层动态优化研究*

2020-03-26刘海洋王昊飞戴文秀

刘海洋,胡 波,王昊飞,马 月,戴文秀

(1.上海海事大学上海离岸工程研究院,上海 201306;2.广东深圳盐田国际集装箱码头有限公司,广东深圳518081;3.上海振华重工(集团)股份有限公司,上海 201913)

0 引言

港口起重机械作为码头生产过程中的物料搬运设备,正朝着高参数、高效率、轻量化方向发展。特别是随着有限元分析软件功能越来越强,以及智能优化算法的不断涌现,为起重机结构优化提供了有力的工具。

在港口起重机结构优化方面,国内外已经进行了大量深入的研究[1]。邱惠清等[2]计算岸桥长腰形节点板与圆形节点板的应力分布,进行构件优化设计。针对某些设计变量只能取限定离散值的情况,杨春松等[3]提出集成遗传算法、模拟退火算法的混合优化算法,对桥门式起重机结构进行了优化设计。戚其松[4]提出了一种新颖的全局优化方法——镜面反射算法,应用于起重机结构轻量化设计。结果表明,该方法具有收敛于全局极值的能力和较好地处理离散优化问题的能力。凌智勇、张志生[5]将响应面法和粒子群算法应用于船用起重机臂架截面参数优化。范小宁等[6]基于模拟退伙遗传算法,开发出可以快速完成桥式起重机箱形主梁设计的可视化软件。李艳等[7]集成零阶优化、参数圆整、局部再优化等优化设计方法,开发了具有参数化设计、轻量化优化等功能的起重机快速轻量化设计软件。

目前大部分研究集中于结构件优化设计中,而港口起重机械优化设计属于复杂工况下运行的多目标多学科动态优化问题。体现在设计变量包括涉及整机参数、截面尺寸等,多为离散变量且尺度差异大,要考虑静态、动态疲劳稳定性等多种约束条件,优化问题维度高、目标多。直接进行大型结构的动态优化,单纯使用一种软件、某种算法,往往会出现数据量过大、优化周期过长、局部收敛甚至不收敛的情况,很难得到优化解。需要借助能够跨平台、多层次、集成多种优化算法的辅助优化软件平台。

在这方面,由唐兆成研发的ISight优化软件[8],具备广泛的CAD/CAE等程序接口,可以集成多种优化算法,实现复杂的仿真流程。张仲祯等[9]结合Patran参数化建模与ISight优化软件,提出了同时考虑布局优化和尺寸优化的飞行器结构两级优化方法。叶永伟等[10]应用ISight软件集成ANSYS研究桥式起重机主梁截面尺寸优化。秦仙蓉等[11]采用动态子结构方法应用动态分层优化方法进行整体层和局部层的动态优化,有效改善了7 500 t浮式起重机金属结构动刚度性能。张英等[12]将响应面模型、蒙特卡洛模拟法和6 σ质量设计相结合,以桥架的结构强度及静刚度为约束条件,对桥式起重机主梁进行稳健优化设计。

本文在ISight平台上实现大型港口起重机结构多目标分层优化,集成Matlab与ANSYS软件,以整机性能优化和局部构件轻量化为目标,嵌入先进优化算法,从而实现优化过程自动化及优化变量的离散化,并以大型岸桥结构为例进行优化设计。

1 基于iSight的港口起重机结构分层多目标优化方法

港口起重机结构优化一般以动静态性能指标(如强度、频率、静刚度、疲劳、稳定性等)和重量为目标函数或约束条件,结构设计参数(如门框类型、外形主尺寸、截面尺寸、加筋布置等)作为设计变量。

参照一般设计流程,在iSight平台上构建结构优化流程,优化设计步骤可分为:

(1)初步设计,建立初始模型

根据码头用户要求,在相似机型的基础上修改,完成结构的总体布局设计,初步确定整机外形、主尺寸及截面尺寸等,在有限元软件中建立模型。

(2)整机结构优化层

起重机械整体层优化对应于结构设计中的总体设计,以整体静动力学特性(如频率、静刚度、强度等)为优化目标,整机主要外形尺寸为设计变量。在有限元模型中,通过改变节点位置等,实现整机结构性能优化,从而为局部层优化提供较优的整机外形尺寸。

整体层优化一般涉及多个优化目标,为多目标优化问题,可以通过Matlab等软件引入合适的多目标优化算法搜索最优值。

(3)结构件优化层

局部层对应于常规设计中局部结构截面的详细设计阶段,一般以结构重量最经济化为优化目标,局部结构件尺寸为优化变量,是单目标优化问题,可以选择合适的单目标优化算法。同时,约束条件包括强度、刚度、稳定性、疲劳等,还应保证整体层优化结果在一定可接受范围内。

(4)优化结果协调校核

分层优化解策略必然会影响优化问题的整体性,每层优化都是在上一层优化结果上进行的,寻优空间受到了制约,所以任何分解方法都必须建立合理的优化结果协调关系,才能降低分解造成的不利影响。设计者需要根据不同设计要求评估每层优化结果,以确定此次优化是否合理,并指定进入下层优化的数据范围。

该优化方法具有以下特点:

(1)与起重机结构设计过程一致,易于实施,层次简单,具有一定的普适性。

(2)整体层和局部层相对独立,不仅可以分别采用适合本层优化问题的算法,而且在需要增加某个优化指标时,可以添加到相关层的目标函数或约束中,不会破坏原优化模型的基本形式,适应性较强。

(3)ISight平台可以通过自带的集成组件Simcode组件将 Soliworks、ANSYS、ADAMS、Matlab、Fluent等专业软件根据需要组合,实现数据流通及交换功能,充分发挥每个环节的软件优势,提高优化设计的效率和准确性。

2 岸边集装箱起重机结构优化算例

本节以某型号岸边集装箱起重机(岸桥)为例进行结构优化设计。

2.1 有限元参数化建模

主要设计参数包括:额定起升重量74 t,最大前伸距71 m,后伸距20 m,大车轨距30 m,大车基距20.3 m,起升高度:44 m(轨上)/23 m(轨下),起升速度:75 m/s(满载)/180 m/s(空载),小车运行速度240 m/s,工作风速25 m/s,非工作风速55 m/s。

根据设计经验,参照相似机型,确定整机结构形式及初始参数,利用Ansys软件建立整机三维节点模型。为了简化操作,方便流程优化,采用APDL命令流方式建模。箱梁结构使用Beam188单元,小车、吊具、机房等采用Mass21单元,拉杆采用Pipe 288单元。整机一共大约有650个节点。

材料为Q345钢,弹性模量E=2.1×1011Pa;泊松比μ=0.3。根据岸桥工作情况在大车车轮处施加约束。岸桥有限元模型如图1所示。

图1 岸桥有限元模型

所施加的载荷组合根据欧洲起重机设计规范(FEM)确定。由于小车运行位置会影响整机应力分布,参考设计经验,选取小车在8个较危险的位置(小车海侧最远处、前大拉杆铰点、前大/小拉杆铰点中间、前小拉杆铰点、前小拉杆铰点与梯形架中间、门框中间、机房中间、小车陆侧最远处)作为载荷工况进行分析。

2.2 整体优化分析

通过整机尺寸的优化,实现岸桥结构在不同危险位置时,最大应力的变化更加平稳、减少结构静变形、改善动刚度、以及减小整机沿水平方向晃动量的目的。

优化目标函数取3个,分别为:(1)通过合理选择双拉杆吊点的位置,实现带载小车在不同工作位置处时,前大梁的最大应力变化W较小,即满足等强度条件。(2)整机水平小车运行方向的固有频率,是衡量起重机结构动刚度水平的重要指标,要求该方向上的第一阶固有频率在一定范围内f尽量大,求解时将其转化为求负的最小值。(3)沿小车运行方向的晃动量UXmax,作为第三个优化目标。

根据经验,选取前小拉杆距海侧立柱距离为L1;前大拉杆拉点位置为L2;联系横梁距轨面高度为H1;机房距陆侧立柱距离H2为设计变量。

对于设计变量的取值也有上下限约束,还需满足最大应力σmax小于许用值、大梁垂直变形UYmax满足静刚度等条件。

建立优化模型表达式为:

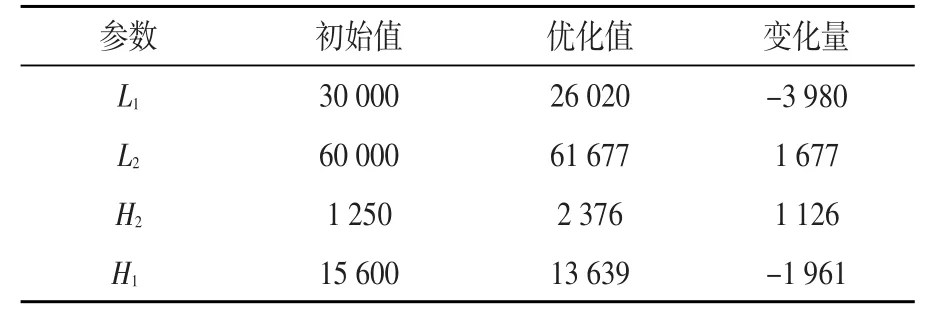

应用NSGA-II多目标优化算法,在Ansys软件中进行模态分析、静力学分析等,将输入、输出文件在ISight平台上集成,不断迭代。经过482次的搜索,耗时8 h优化完成。优化结果如表1所示,目标函数变化如表2所示。

表1 设计变量结果对比mm

表2 目标函数及约束条件结果对比

由表中可知,优化后岸桥结构满足静强度、动静刚度条件。优化后,前大梁小车位于不同危险位置时,最大应力的变化更加平稳,沿小车方向第一阶频率有所增加,大梁结构水平方向的晃动量也有相应地减小。同时,前大梁结构最大应力和变形值都比优化前有所减小,改善了前大梁的承载能力。

2.3 前大梁截面轻量化设计

在整体层优化结果基础上,对岸桥前大梁金属结构进行了轻量化设计。

前大梁横截面为异形截面,在有限元软件中用APDL命令自定义梁截面,实现参数化建模,建立模型如图2所示。选择Plane单元类型,进行网格划分。

图2 前大梁截面参数图

考虑到梁截面形状的改变会产生一些零部件配合问题,只选择各钢板厚度 (T1,T2,T3,T4,T5,T6) 和上翼缘板宽度(B1)为设计变量进行优化。

优化目标为截面重量最小,约束条件考虑薄板需满足稳定性要求,为防止脆性破坏,翼板厚度一般在8~40 mm,腹板厚度一般取6~18 mm。同时,整体层强度、变形、频率、静变形、等强度等条件也作为隐性约束条件。

建立优化模型表达式为:

式中,ρ、V分别为岸桥前大梁模型当量密度和体积。

采用MIGA多岛遗传算法求解,同时考虑到实际设计制造要求,板厚取值按限定离散值、长宽等取偶数。在ISight平台上可以实现设计变量数值类型的控制。

本次优化经过1 000次搜索,历时12 h左右完成。设计变量及优化前后目标函数与约束条件相关参数对比如表3所示。

经过局部层优化后,前大梁自重由原来的180 t减小为154.19 t,减轻了25.81 t,同时岸桥结构优化结果满足静强度、动静刚度条件。

表3 设计变量结果对比mm

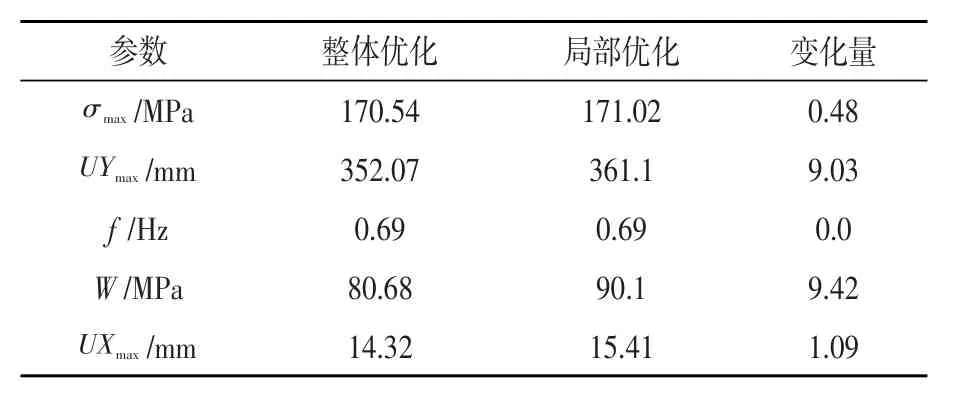

2.4 整体-局部优化结果校核

将前大梁截面优化后的尺寸,代入到整体层结构中重新计算,检验整机静动态性能的变化,如表4所示。

表4 局部层优化结果检验

由表4可以看出,经局部层优化后,岸桥整体性能指标变化较小,在可接受范围内。

综上,认为经过整体层与局部层的优化后收敛,最终得到优化方案,优化了岸桥结构的动静态性能及经济性。

3 结束语

为了提高港口起重机结构性能,本文提出基于ISight平台实现大型起重机结构多目标分层优化方法,并以岸桥为例实现了结构多目标动态优化设计。该研究可为起重机结构优化进一步深入分析提供参考,还需进一步考虑稳定性、疲劳及机构等的优化设计。