基于价值流分析的铰链生产改善研究

2020-03-26吴嘉琪黄泽豪王秋怡胡凯璇赖丽娟周大为

吴嘉琪,黄泽豪,王秋怡,胡凯璇,赖丽娟,周大为

(北京理工大学珠海学院工业自动化学院,广东珠海 519088)

0 引言

全球化市场竞争越加激烈,国内市场对铰链的需求逐年增加,不少中小型公司的铰链生产订单量骤增,某公司的铰链产能却基本不变。本文通过对铰链生产流程进行改善优化,提高该公司的铰链产能。

运用价值流图和精益生产的科学管理方式能帮助该公司解决产线生产周期长、效率低等问题,从而提高企业竞争力。祝海威[1]认为价值流管理是中小制造企业提高竞争力最直接有效的工具,进行全面的价值流分析能明确企业的核心问题。颜红军[2]通过绘制价值流图对某企业产线进行综合分析,最终解决了产品交付期长的问题。耿立校、赵茂松和孙蒙蒙[3]结合价值流分析,从精益思想对案例中的生产线进行研究提高生产效率。王吉林[4]对某汽车生产线中的焊接设备进行改善,运用快速换模思想缩短了换模时间。顾惠红和周炳海[5]为了有效消除换模过程中的一些不合理操作流程运用合并操作实现精益生产。孙妮霞和李棋[6]基于连续模冲压的自动化线进行连续模冲压的设计,解决了车间灵活生产的需求。王伟杰[7]根据企业生产资料绘制价值流图并加以分析,减短了该企业的物料堆放时间。郝冠男和邓立君[8]针对以多品种小批量为特征的生产型企业以快速换模技术为理论指导对生产包装车间开展分析,通过区分缩短内外部作业优化换模作业流程,提高效率。廖树昌[9]从避免各种浪费的角度对冲压车间实行快速换模改善,帮助企业产生良好的社会效益。宁海涛[10]运用精益生产的理论和方法对某汽车生产线的冲压车间进行改善。

图1 OBX18

图2 OBN14

该公司的铰链生产线主要承担OBX18及OBN142种规格系列的铰链生产,如图1、图2所示。本文以OBN14作为代表产品研究。与2018年的订单需求相比,OBN14的需求量增长72 564 pcs,但需求量增加而铰链产能不变。其中铰链焊接每天产出约1 200 pcs,换线的频率15~20次/月,每次换线时间短则为1 h,长则2 h,故产量基本上达不到1 200 pcs/天,致使交付周期长。

基于铰链的需求量骤增,该公司的铰链产能却基本不变的状况,为了使铰链产能适应市场变化,实现多品种小批量的柔性生产。有效增加铰链产能,提高生产效率,减少时间成本,对该公司进行全面的价值流分析并改善优化势在必行[1]。

图3 现状价值流图

1 现状分析

1.1 现状价值流图

图3所示为现状价值流图,OBN14产品的交货期高达49.98天,加工时间仅有256.8 s,库存(包括原材料、在制品、成品)过大,高达30 000 pcs。因此整个生产流程有很多的改善机会来降低产品交货期。

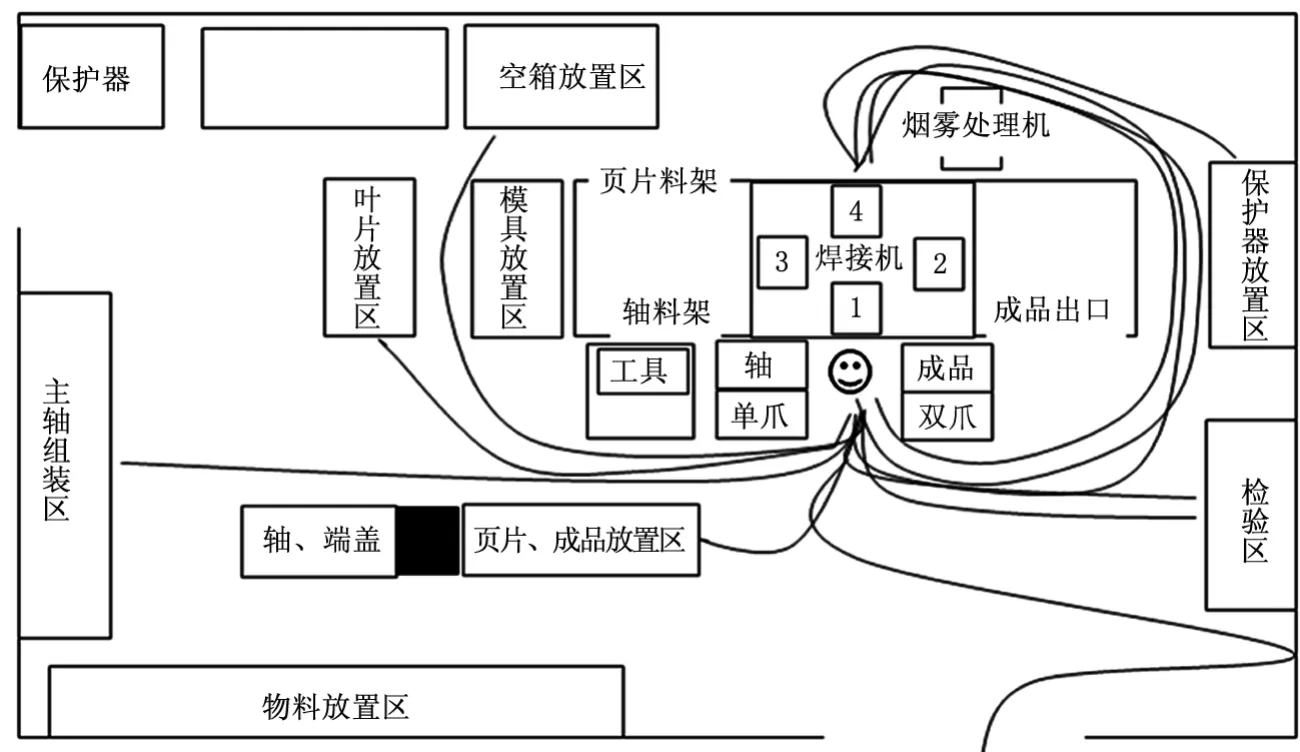

图4 焊接车间平面

1.2 存在的问题

通过实际观察该公司生产线的铰链生产,分别从PLWTQMP的7个方面对价值流图进行多次提问[2],发现主要存在如下问题。

(1)针对精益生产中的7种浪费,对现状图价值流图进行系统分析[3],发现冲压落料和沉孔工序的操作参数相似,整平和侧切工序的操作参数相似,但被分为4道工序,导致上下料次数多、搬运次数多,增加了等待时间,增加人工和时间成本,延长了生产周期。

(2)铰链的焊接换模时间(高达2 h)较长,且换线调机时存在较多的不良品需进行返工。在多品种小批量生产模式下,需要经常换模,因此换模占用了大量的生产时间,导致生产周期长[4]。

如图4所示,焊接机由1人操作,操作员在1号模具前操作,焊接激光器在4号模具口进行焊接。焊接模式有2种,分别是自动模式与半自动模式。经观察发现无论是自动模式或手动模式,都需要工人手动进行调机,耗费较多的人力和时间,存在极大的改善空间。

1.3 原因分析

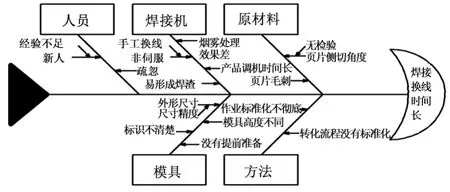

利用因果图分别从人员、焊接机、原材料、方法、模具等方面寻找焊接换线时间长的原因,如图5所示。焊接换模时间长的主要原因如下。

(1)作业方法标准化不彻底,导致材料无明确规定的侧切角度,操作员按照自己习惯加工[5]。

(2)烟雾处理器与使用的保护气不适配,易形成焊渣,且不利于机器和模具的保养。

(3)页片推动不到位,导致放置偏移。必须停工调整重新定位。

图5 焊接时间长因果图

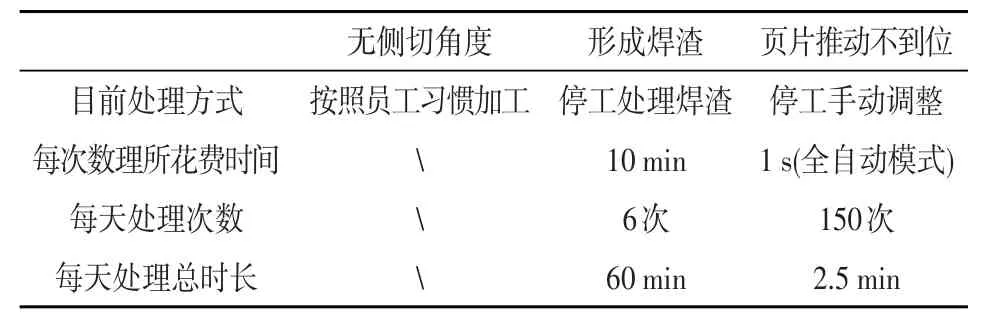

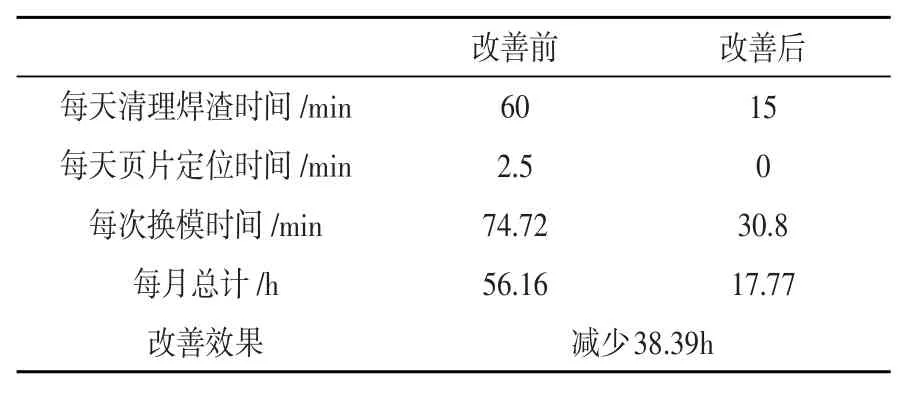

表1所示为处理焊接问题所需时间,工人每天清理焊渣需花费60 min,在清理焊渣时必须停工,生产周期就延长60 min。并且在全自动模式下,页片无法达到精准定位,需要工人去手动调整。

表1 处理焊接问题所需时间

2 改善方案

2.1 连续模的投入与改善

基于连续模具有全自动化、高效性、便携性、高效益和高质量的特点[6],通过引入把冲压落料、整平面度、侧切角度、沉孔4个工序连续完成的冲床,投入连续模进行精益生产。压力机在1次行程中,依次在4个位置上同时完成4道工序的冲模,从而缩短等待与在制品堆积的时间[7],减少产品所需工时,提高生产效率,节省人工和时间成本,从而生产更多产品。

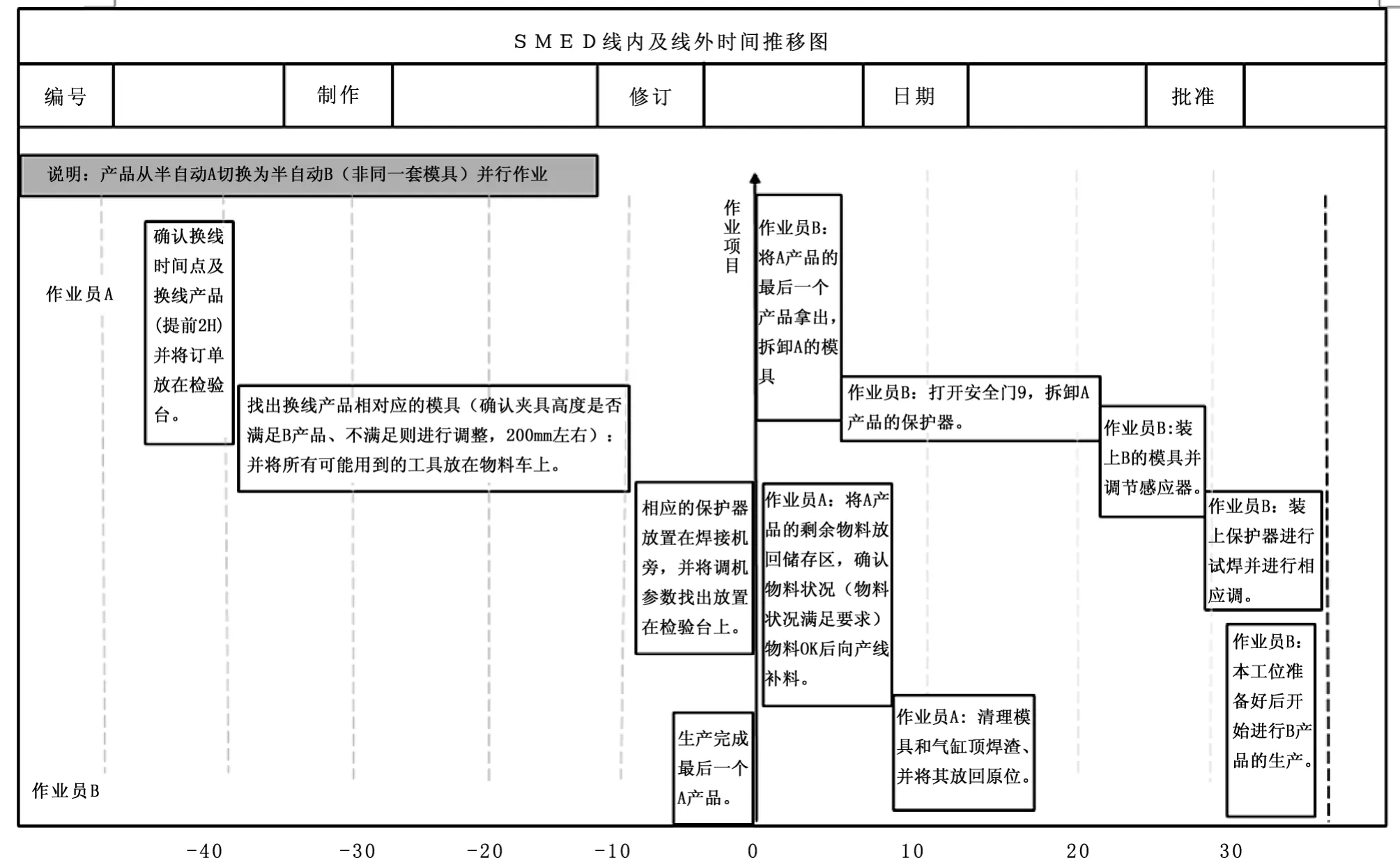

2.2 焊接工艺的快速换模

通过实际观察焊接车间的焊接工艺,将每次换线的步骤按顺序记录,发现不同操作者换线的顺序存在较大差异。由于缺少1个理想的换模作业时间推移图,导致生产没有清晰的标准。为了提高生产效率和保障操作者的安全,在数据基础上,对焊接工艺内外部时间进行初步地区分。通过使用SMED进行分析,可知改善前员工没有内部、外部作业之分,所有的换模准备都在停机时才开始,存在传统换模中典型的浪费[8]。

图6 半自动换自动时间推移图

图7 半自动换半自动时间推移图

目前现状的单人焊接工艺有很长的换模、清理与回收、调试机器、调试感应器的过程,所有的外部作业都是可以在换模前准备的,而清理模具可在换模后进行。通过实行并行作业方法使单人的焊接工艺变成双人,能减少人力浪费[9]。具体方案是安排一个作业员B,当作业员A在进行焊接工艺时,让作业员B进行换模准备。当作业员A完成焊接工艺,进行模具清理、物料回收时,让作业员B拆卸保护器、调试机器、装上待加工产品的模具并调试感应器。经过分析,对现状做出理想的时间推移图,如图6、图7所示。

针对材料无明确侧切角度问题,采用制作测量页片侧切角度的质检工具方法,能避免因侧切角度没达到要求而引起与轴的不紧密连接。针对机器烟雾处理效果差形成焊渣的问题,通过更换烟雾处理方式,能减少清理焊渣的次数。针对模具页片推动不到位的问题,通过将两侧推动改为四角推动的方法,能解决页片放置偏颇的问题,有效降低不良率。

3 改善效果

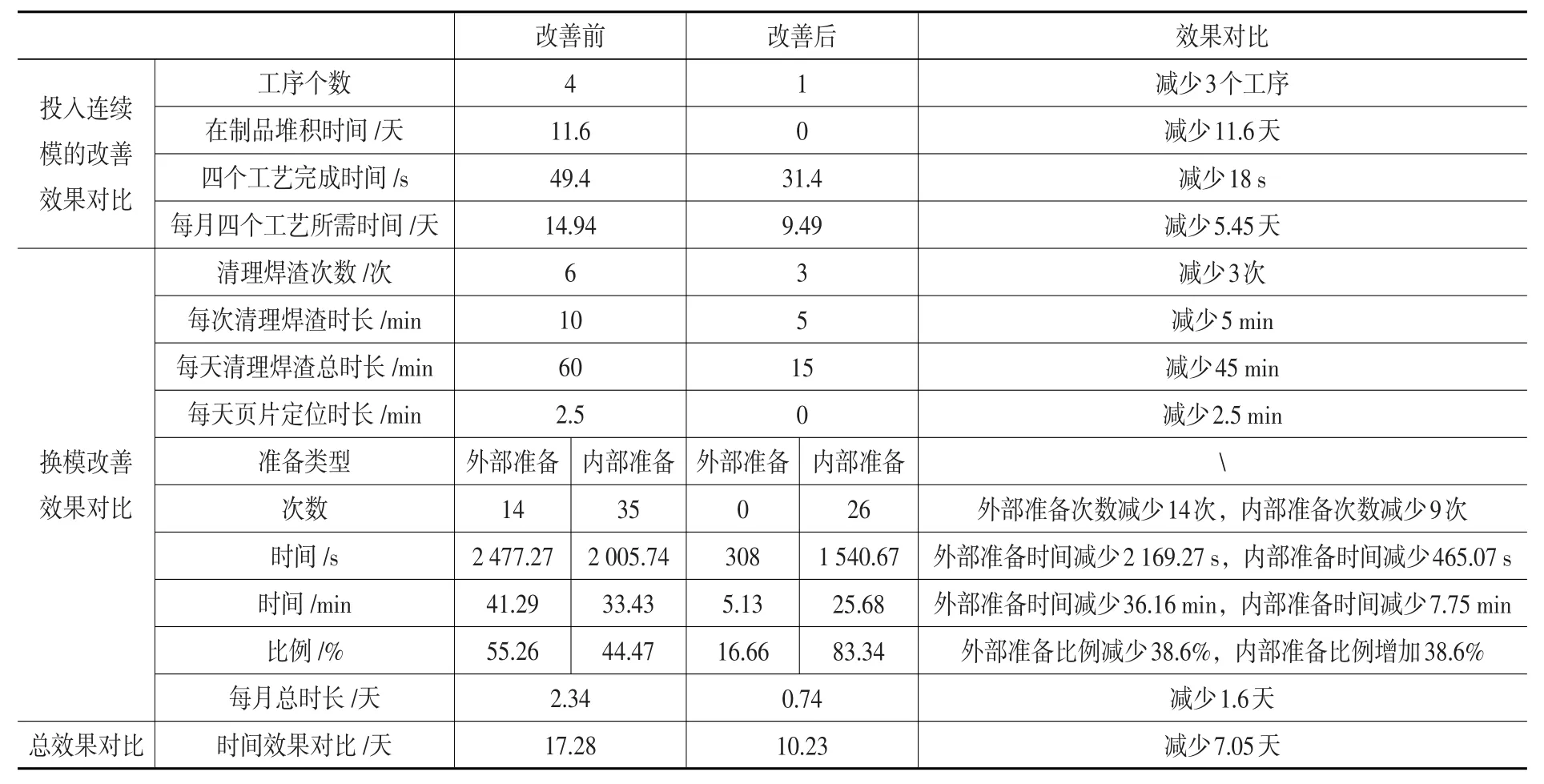

3.1 投入连续模改善效果

改善前,冲压落料、沉孔、整平、侧切4个工艺独立进行,上下料次数高达8次,完成4个工艺的时间为49.4 s,1个月的在制品堆积时间长达11.6天。投入连续模后,4个工序同时冲模,上下料次数只有2次,4个工序的完成时间为31.4 s,对比改善前减少了18 s,并且没有在制品堆积。按照该公司每天生产871个产品计算,1个月内减少的在制品堆积时间能多生产10 103个页片,有效提高了铰链生产产能,减少中间环节的搬运浪费,提高自动化水平[10]。

3.2 快速换模改善效果

对焊接工艺内外部时间进行区分并使用SMED分析后,得到改善前后时间对比表,如表2所示。从表中可以看出,改善后内部准备增加38.6%,总时长减少43.91 min。

表2 改善前后时间对比表

改善材料的无明确侧切角度、机器烟雾处理效果差、模具页片推动不到位的问题后,每次处理焊渣的时间由60 min减少为15 min,每天减少处理焊渣3次。把推动方式由两侧推动定位改为四角推动定位,能准确进行定位,无需重新定位。通过计算每天能减少47.5 min的时间浪费,每月能减少1 425 min的时间浪费。

按标准作业指导书和时间推移图进行的单次换模可以将焊接换模时间缩短1/2,表3所示为改善前后焊接工艺的换模总时长对比。通过改善焊接工艺的换模,每月减少38.39 h的时间成本,一天生产871个产品,则改善后减少的时间可多生产1 393个产品。

表3 改善前后焊接工艺的换模总时长对比

表4 某公司铰链生产线改善效果对比表

图8 未来价值流图

3.3 整体改善效果对比

使用价值流图分析、投入连续模、实现快速换模的方法,对该公司铰链生产线的换模时间长、生产周期长、产能突破不大等问题进行分析改善,找出各方面中存在的非增值行为并进行改善优化,从而减少时间成本与人力成本的浪费,提高产线产能。表4所示为本次研究的改善效果对比表。

通过投入连续模,使得4个工艺时间每月减少5.45天,且减少在制品的堆积时间11.6天。通过实现焊接工艺的快速换模,减少了3次清理焊渣的次数,且全自动模式不再需要工人手动定位。把内部准备作业转换为外部准备作业,使得内部准备作业时间减少了7.75 min。最终,实现快速换模后,每月换模总时长减少1.6天。

通过投入连续模、实现快速换模方法,使得这2部分的工艺时长从17.28天缩短到了10.23天,减少了7.05天。图8所示为改善后得到的未来价值流图。

4 总结

本研究结果说明了通过价值流图分析、快速换模、投入连续模的方法能有效提高该公司的铰链生产产能。从未来价值流图可以发现,通过改善优化铰链生产线,该企业实现了多品种小批量的柔性生产,提高了生产效率的同时减少了时间成本,解决了企业生产周期长、非增值活动占比大的问题。价值流分析可作为一种有效的工具运用于其他生产企业中实现产线改善。