汽车活塞环表面Ni60A-Cr2O3复合涂层的制备与性能

2020-03-26张珠让1王乐让1刘达娇刘显明

张珠让1,王乐让1,刘达娇,刘显明

(1. 咸阳师范学院,咸阳 712025; 2. 兰州理工大学,兰州 730050)

活塞环是车用发动机的重要零件之一,其工作状况直接影响着发动机的动力性、经济性和可靠性。除设计和制造工艺外,影响活塞环使用寿命最为关键的因素是选材。车用发动机活塞环的传统用料为普通灰铸铁、高合金铸铁、球磨铸铁等,由于钢质活塞环具有无需铸造、质轻和加工方法简单等特点,钢材已成为车用发动机活塞环的主流材料[1]。随着内燃机向高功率化方向发展,活塞环的使用环境变得更为苛刻,这对活塞环材料的性能提出了更高的要求。虽然通过表面镀TiN和镀Cr的方法能够一定程度上提高活塞环的耐磨和耐腐蚀性能,但是该方法也存在制作困难以及不满足高热负荷内燃机使用要求等不足,在使用过程中活塞环经常出现磨损或者腐蚀失效事件,降低了其使用寿命[2]。本工作尝试在Ni60A合金粉末中添加不同含量Cr2O3,采用超音速等离子喷涂的方法在钢质活塞环表面制备了Ni60A-Cr2O3复合涂层,并对涂层的性能进行分析,优化复合涂层的成分配比,以期获得具有良好耐磨和耐腐蚀性能的复合涂层,为活塞环的表面改性技术提供参考。

1 试验

1.1 试样制备

选择汽车活塞环用45钢为基体材料,其化学成分(质量分数)为:0.45% C,0.27% Si,0.68% Mn,0.011% P,0.004% S,0.10% Cr,0.09% Ni,余量为Fe。热喷涂粉末为Cr2O3和Ni60A,其微观形貌如图1所示。其中,不规则多面体形状的Cr2O3粉体粒度为9~44 μm,球形且表面光滑的Ni60A粉体粒度为45~70 μm。Ni60A粉为合金粉,其化学成分(质量分数)为:0.85% C,3.2% B,3.7% Si,16.2% Cr,2.3% Fe,余量为Ni。

(a) Cr2O3

(b) Ni60A图1 热喷涂粉末的原始形貌Fig. 1 Original morphology of Cr2O3 (a) and Ni60A (b) powders for hot spraying

将Cr2O3和Ni60A粉按照质量分数0% Cr2O3+100% Ni60A、5% Cr2O3+95% Ni60A、15% Cr2O3+85% Ni60A、25% Cr2O3+75% Ni60A、35% Cr2O3+65% Ni60A和45% Cr2O3+55% Ni60A进行配比;然后在德国FRITSCH(飞驰)行星式球磨机上进行机械混合,选用φ10 mm钢球作为研磨球,球料质量比为25∶100,球磨时间为24 h、转速为480 r/min;然后在JP8000型超声速等离子喷涂设备上对45钢进行热喷涂制备得到不同成分配比的Ni60A-Cr2O3复合涂层,具体工艺参数:喷涂电压为155 V,喷涂电流为315 A,保护气为高纯氩气(纯度99.99%,流量825 L/h),送粉速度为55 g/min,送粉气流量为280 L/h,喷涂距离为55 mm。超声速等离子喷涂前,对45钢基体试样进行去污并采用棕刚玉进行喷砂处理,然后将基体材料预热至185 ℃再进行表面热喷涂处理,以防止涂层由于其膨胀系数与基体的不同而引起开裂[3]。

1.2 试验方法

采用线切割的方法从制备的Ni60A-Cr2O3复合涂层上取样,经过砂纸打磨、机械抛光和腐蚀液腐蚀(煮沸后腐蚀约6 min)后清洗吹干,在日立S-4800冷场发射电子显微镜上进行显微形貌观察。腐蚀液为碱性苦味酸钠,其组成为25 g NaOH+2 g(NO2)3C6H2OH+100 mL H2O。将制备的Ni60A-Cr2O3复合涂层在帕纳科Empyrean锐影X射线衍射仪(XRD)上进行物相分析。

参照国标GB/T 12444-2006《金属材料 磨损试验方法》在 MR-H3A(5Ⅱ)高速环块摩擦磨损试验机上对制备的Ni60A-Cr2O3复合涂层进行干摩擦磨损试验。试样尺寸为12 mm×12 mm×20 mm,对磨件选用GCr15钢磨环(磨环外径43.25 mm、锥度20°2′),摩擦速率为90 r/min,载荷为100 N,摩擦磨损时间设定为30 min,每组试样有3个。采用PL403梅特勒-托利多电子天平称量试样磨损前后的质量并取平均值。

腐蚀性能评价采用电化学试验和浸泡腐蚀试验两种方法进行。电化学测试在CHI660电化学工作站上采用标准三电极体系进行,腐蚀介质为1.5 mol/L H2SO4和3.5%(质量分数,下同)NaCl溶液,扫描速率为1 mV/s。参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为制备的Ni60A-Cr2O3复合涂层试样(工作面积1 cm2)。浸泡腐蚀试验根据GB/T 10124-1988《金属材料试验室均匀腐蚀全浸试验方法》进行,试样尺寸为20 mm× 20 mm,腐蚀介质分别为1.5 mol/L HCl和1.5 mol/L H2SO4,浸泡时间为10 h,腐蚀介质温度为85 ℃,分别称量腐蚀前后涂层的质量损失并计算腐蚀速率。

2 结果及讨论

2.1 X射线衍射谱

图2为45钢基体表面不同成分配比涂层的X射线衍射分析结果。结果表明:对于未添加Cr2O3的Ni60A涂层,其物相组成为γ-Ni、Cr23C6CrB、Ni3B和Cr1.12Ni2.88;对于5% Cr2O3+95% Ni60A复合涂层,物相组成为γ-Ni、FeNi3、Cr1.12Ni2.88、Cr23C6、Cr2O3和CrO;当复合涂层中Cr2O3质量分数从15%增加至45%时,复合涂层中都含有γ-Ni、FeNi3、Cr23C6、Cr2O3、Fe(C,B)6和Cr7C3相,其他物相含量较少。对比添加Cr2O3前后涂层的XRD谱可知,添加了Cr2O3的复合涂层中除了有增强相Cr2O3外,还形成了FeNi3、Fe(C,B)6和Cr23C6等含Cr的析出相,这主要是因为在超音速等离子喷涂过程中Cr23C6会发生一定程度的分解,使得涂层中Cr含量增多并形成了含Cr的析出相,这些析出相对涂层基体起到了弥散强化的作用[4],因此涂层硬度会得到提高;此外,随着复合涂层中Cr23C6含量的增加,相应的含Cr析出相的数量增多,复合涂层的硬度增大、耐磨性得到提高[5]。

(a) Ni60A (b) 5% Cr2O3+95% Ni60A (c) 15% Cr2O3+85% Ni60A

(d) 25% Cr2O3+75% Ni60A (e) 35% Cr2O3+65% Ni60A (f) 45% Cr2O3+55% Ni60A图2 不同成分配比涂层的XRD谱Fig. 2 XRD patterns of coatings with different formulas

2.2 微观形貌

图3为不同成分配比涂层表面的微观形貌。结果表明:对于未添加Cr2O3的Ni60A涂层,表面可见熔融或半熔融状态颗粒在超声速等离子喷涂过程中形成的氧化膜,局部可见尺寸不等的白色颗粒相存在。能谱分析结合XRD谱可知,尺寸较大的白色颗粒相为含Cr的Cr23C6CrB和Cr1.12Ni2.88相,而尺寸相对细小的白色颗粒为Ni3B相。在涂层中添加不同含量Cr2O3后,复合涂层的表面形貌类似,基本都由Ni60A基体包覆具有明显偏聚现象的Cr2O3组成,只是随着Cr2O3含量的提高,基体中的Cr2O3分布更加弥散,细小破碎的Cr2O3颗粒可以填充在尺寸较大的颗粒之间,从而降低复合涂层的孔隙率和缺陷[6],但是当Cr2O3质量分数增加至45%时,虽然Ni60A基体仍然可以较好地包覆Cr2O3颗粒,但是后者出现了明显的堆积,且在复合涂层中产生了局部显微凹坑和疏松缺陷。

2.3 耐磨性能

图4为涂层的磨损量随涂层中Cr2O3含量变化的柱状图。结果表明,随着涂层中Cr2O3含量的增加,涂层的磨损量呈现先减小而后增加的趋势。当Cr2O3质量分数为35%时,磨损量最小,约为0.2 mg;当Cr2O3质量分数增大至45%时,涂层的磨损量反而增加。此外,添加了Cr2O3的复合涂层的磨损量都要小于Ni60A涂层的,即在Ni60A涂层中添加Cr2O3可以提升涂层的耐磨性能,但是并不是Cr2O3含量越高越好,较为适宜的Cr2O3添加量为35%。虽然在韧性较好的Ni60A涂层中添加Cr2O3可以提高涂层的硬度和整体强度,但是当Cr2O3含量过高时,复合涂层内部会产生明显缺陷如气孔、凹坑或者疏松等,从而降低了复合涂层的整体性能,耐磨性能也因此而降低。

>(a) Ni60A (b) 5% Cr2O3+95% Ni60A (c) 15% Cr2O3+85% Ni60A

(d) 25% Cr2O3+75% Ni60A (e) 35% Cr2O3+65% Ni60A (f) 45% Cr2O3+55% Ni60A 图3 不同成分配比涂层表面的显微形貌Fig. 3 Micro morphology of surfaces of composite coatings with different formulas

图4 不同成分配比涂层的磨损量Fig. 4 Wear-loss of coatings with different formulae

对比了耐磨性能最佳的35% Cr2O3+65% Ni60A复合涂层与耐磨性能最差的Ni60A涂层的摩擦因数,结果见图5。由图5可见,在相同载荷和摩擦条件下,Ni60A涂层的平均摩擦因数约为0.59,而35%Cr2O3+65%Ni60A复合涂层的平均摩擦因数约为0.72,即35% Cr2O3+65% Ni60A复合涂层具有相对更高的摩擦因数。这主要是因为Ni60A涂层内部组织较为均匀,摩擦面更加光滑,故摩擦因数相对较小,而35% Cr2O3+65% Ni60A复合涂层中存在含Cr的颗粒物,故摩擦因数波动幅度较大,且随着摩擦磨损的进行,硬质Cr2O3颗粒会逐渐凸出,形成凹凸不平的摩擦面[7],使得摩擦因数增大;此外,硬质Cr2O3颗粒还会在摩擦磨损过程中刮伤GCr15对磨件,使得对磨件的粗糙度增大,这也会间接增大摩擦因数。

图5 两种涂层的摩擦因素随时间的变化曲线Fig. 5 Relationship between friction coefficient of two coatings and time

图6为Ni60A涂层和35%Cr2O3+65%Ni60A复合涂层的摩擦磨损形貌。对于Ni60A涂层,磨损宽度约为2.0mm,而35%Cr2O3+65%Ni60A复合涂层的磨损宽度约为1.2 mm,由此可见,在相同磨损条件下,35% Cr2O3+65% Ni60A复合涂层的磨损宽度要明显小于Ni60A涂层的,即在Ni60A涂层中添加35% Cr2O3可以减小涂层的磨损程度。从高倍形貌中可见,韧性较高的Ni60A涂层由于摩擦磨损过程中温度较高而发生了塑性流动,并在局部区域发生了黏着磨损,最终形成了较多的片状擦伤和局部显微凹坑,其磨损机制主要为黏着磨损;35% Cr2O3+65% Ni60A复合涂层中由于硬质Cr2O3颗粒的存在,涂层整体硬度和强度较高,且在摩擦磨损过程中,部分Cr2O3会发生脱落(形成凹槽)而充当磨粒的作用,磨损形貌主要为较浅的犁沟和局部细小凹槽,磨损机制主要为磨粒磨损。

(a) Ni60A涂层,低倍 (b) Ni60A涂层,高倍 (c) 35% Cr2O3+65% Ni60A,低倍 (d) 35% Cr2O3+65% Ni60A,高倍 图6 Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层的磨损形貌Fig. 6 Wear morphology of Ni60A coating and 35% Cr2O3+65% Ni60A composite coating at low (a, c) and high (b, d) magnifications

2.4 耐腐蚀性能

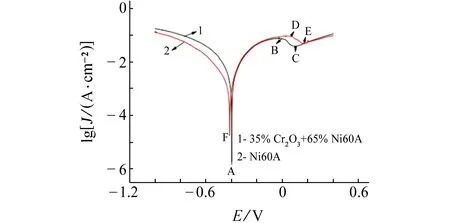

图7为Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层在1.5 mol/L H2SO4和3.5% NaCl溶液中的极化曲线测试结果。当腐蚀介质为1.5 mol/L H2SO4时,Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层都存在明显的钝化现象,前者的自腐蚀电位和腐蚀电流密度分别为-0.41 V和1.81×10-3A/cm2,后者的自腐蚀电位和腐蚀电流密度分别为-0.4 V和1.66×10-3A/cm2;在AB段和DF段,电流密度会随着电位升高而增大,而在BC段和DE段,电流密度会随着电位升高而减小(对应于钝化区)[8],过C和E点后,电流密度又转变为随着电位升高而增大,这个阶段钝化膜已经发生破坏,腐蚀速率加快。从自腐蚀电位和腐蚀电流密度测试结果来看,在1.5 mol/L H2SO4溶液中,35% Cr2O3+65% Ni60A复合涂层的耐腐蚀性能要优于Ni60A涂层的。当腐蚀介质为3.5% NaCl溶液时,Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层的自腐蚀电位分别为-1.07 V和-1.01 V,腐蚀电流密度分别为8.24×10-5A/cm2和3.87×10-4A/cm2。根据自腐蚀电位和腐蚀电流密度与材料耐腐蚀性能之间的对应关系[9]可知,在3.5% NaCl溶液中,35% Cr2O3+65% Ni60A复合涂层的耐腐蚀性能要优于Ni60A涂层的。

(a) 1.5 mol/L H2SO4

(b) 3.5% NaCl图7 Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层在不同腐蚀介质中的极化曲线Fig. 7 Polarization curves of Ni60A coating and 35% Cr2O3+65% Ni60A composite coating in different corrosive media

表1为Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层在1.5 mol/L HCl和1.5 mol/L H2SO4溶液中的浸泡腐蚀试验结果。在1.5 mol/L HCl溶液中,Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层的平均腐蚀速率分别为46.30 g/(m2·h)和25.48 g/(m2·h);在1.5 mol/L H2SO4溶液中,Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层的平均腐蚀速率分别为56.99 g/(m2·h)和50.54 g/(m2·h)。从腐蚀速率的测试结果来看,在HCl溶液中Ni60A涂层的腐蚀速率约为35% Cr2O3+65%Ni60A复合涂层的1.82倍,在H2SO4溶液中Ni60A涂层的腐蚀速率约为35% Cr2O3+65% Ni60A复合涂层的1.13倍。由此可见,无论是在1.5 mol/L HCl还是在1.5 mol/L H2SO4溶液中,35% Cr2O3+65% Ni60A复合涂层的耐腐蚀性能都要优于Ni60A涂层的,且35% Cr2O3+65% Ni60A复合涂层抵抗Cl-腐蚀的能力相对更强,这可能与Cr2O3自身具有良好的耐腐蚀性能有关[10]。此外,Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层的浸泡腐蚀试验结果与极化曲线测试结果相吻合。

表1 Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层在不同腐蚀介质中的浸泡腐蚀试验结果Tab. 1 Corrosion test results of Ni60A coating and 35% Cr2O3+65% Ni60A composite coating immersed in different corrosive media

3 结论

(1) Ni60A涂层的物相组成为γ-Ni、Cr23C6CrB、Ni3B和Cr1.12Ni2.88;5% Cr2O3+95% Ni60A复合涂层的物相组成为γ-Ni、FeNi3、Cr1.12Ni2.88、Cr23C6、Cr2O3和CrO;当Cr2O3质量分数为15%~45%时,复合涂层中都含有γ-Ni、FeNi3、Cr23C6、Cr2O3、Fe(C,B)6和Cr7C3相,其他物相含量较少。

(2) 随着复合涂层中Cr2O3含量的增加,复合涂层的磨损量呈现先减小而后增加的趋势,在Cr2O3质量分数为35%时磨损量取得最小值;相同载荷和摩擦条件下,Ni60A涂层的平均摩擦因数约为0.59,而35% Cr2O3+65% Ni60A复合涂层的平均摩擦因数约为0.72;Ni60A涂层和35% Cr2O3+65% Ni60A复合涂层的磨损机制分别为黏着磨损和磨粒磨损。

(3) 极化曲线测试结果和浸泡腐蚀试验结果都表明,无论是在1.5 mol/L HCl还是在1.5 mol/L H2SO4溶液中,35% Cr2O3+65% Ni60A复合涂层的耐腐蚀性能都要优于Ni60A涂层的。