工业用镍材在熔融烧碱中的均匀腐蚀行为

2020-03-26贺文海23刘海定23常亮徐永福刘敏王东哲23

贺文海23刘海定23常 亮徐永福刘 敏王东哲23

(1. 重庆材料研究院有限公司,重庆 400707; 2. 耐腐蚀合金重庆市重点实验室,重庆 400707;3. 国家仪表功能材料工程技术研究中心,重庆 400707)

镍材由于具有优秀的耐蚀性和易加工性,被广泛应用于对腐蚀性能要求比较苛刻的化工领域。镍材具有的高导热系数、优异耐碱腐蚀特性使其在氯碱尤其是在高浓碱制造工业中有着其他材料难以比拟的优势,因而被广泛用于制造降膜蒸发器设备[1-2]。但是,在氯碱工业生产过程的降膜蒸发环节,耐蚀性优异的镍材还是会发生腐蚀现象。除高温的氯碱工业生产环境以及制碱过程不可避免的杂质氯酸钠(NaClO3)和氯化钠(NaCl)对镍材的腐蚀有着不良影响外[2-4],镍材本身的成分和纯度也对其腐蚀行为有着重要影响。国内通常选用国标为N4和N6的镍材来制造烧碱工业中的重要零部件[5]。N4和N6的纯度要求均较高,分别为不小于99.9%(质量分数,下同)和99.5%。国外则选用纯度要求低一些的Ni201(不小于99.0%)镍材。尽管Ni201的纯度要求比N4和N6的低,但在工程应用方面,其使用寿命往往比N4和N6的更长。这与国外先进的镍材微合金化技术水平有关。镍材在工业生产过程中的纯度会受到原材料和冶金工艺的制约。如熔炼或重熔过程的工模具会引入微量的铁元素(Fe),铁成为镍材中不可避免的主要杂质元素。为了改善镍材的加工工艺性能,通常可加入微量的镁(Mg)、钛(Ti)等元素。目前,这些微量合金元素对镍材在高温烧碱制备环境中耐蚀性的影响尚无系统研究。本工作设计和制备了含有不同微量合金元素(Fe、Mg、Ti)的镍材,研究其在熔融烧碱中的均匀腐蚀行为,为国产氯碱工业用镍材的设计和选材提供一定的参考依据。

1 试验

1.1 试验材料与试样

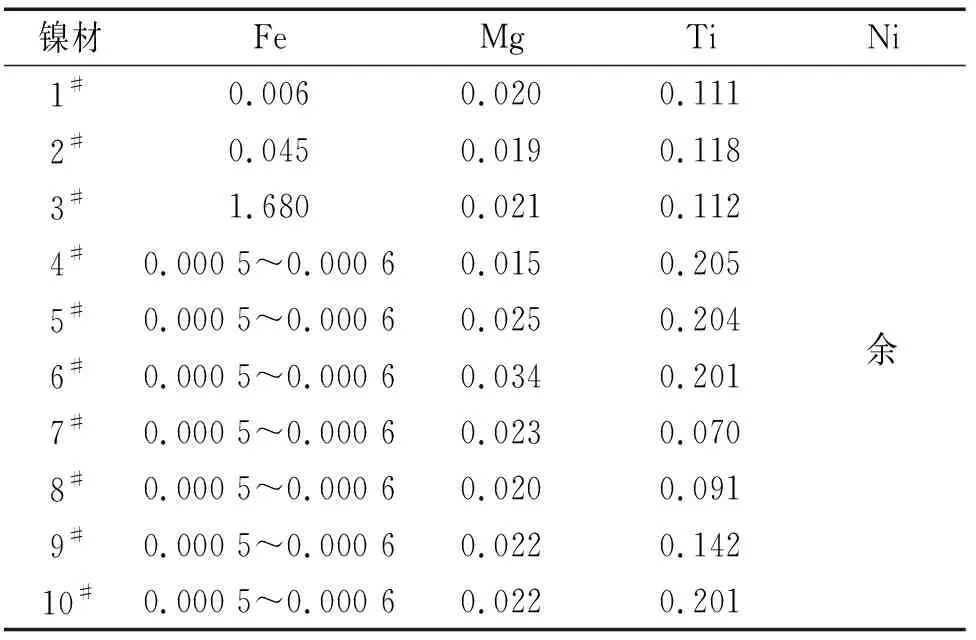

试验共熔炼3大类成分的镍材,如表1所示,从而研究Fe含量变化(1#-3#)、Mg含量变化(4#-6#)及Ti含量变化(7#-10#)对氯碱工业用镍材在熔融烧碱中的均匀腐蚀行为的影响。

表1 制备的镍材的化学成分(质量分数)Tab. 1 Chemical composition of prepared nickle materials (mass fraction) %

所有镍材经真空感应熔炼加真空自耗重熔制成φ160 mm铸锭,再经锻造变形、热轧成型为10 mm厚的板材。采用线切割方法从板材中线切取10 mm×15 mm×20 mm的试样,共计6件。这些试样经退火处理(700 ℃×40 min加热,水冷)后,进行表面抛光打磨(表面粗糙度0.8 μm),备用。

1.2 试验过程

将抛光打磨好的试样脱脂、清洗、烘干后,用分析天平(精度0.000 1 g)称量。

采用熔融烧碱(NaOH)作为介质模拟氯碱工业的高温生产环境,研究不同试样在介质中的均匀腐蚀行为。将分析纯烧碱倒入氧化铝坩埚后置于温度为420 ℃的电阻炉中,待烧碱完全熔化后,将试样浸泡在熔融的烧碱中,浸泡时间分别为2、8、24、72、168、336 h。

浸泡完成后,取出试样,进行清洗、烘干、称量。然后采用失重法计算各试样的均匀腐蚀速率,计算公式如式(1)所示[6]。

(1)

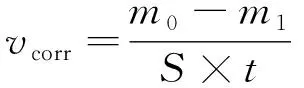

式中:vcorr为均匀腐蚀速率,mm/a;m0为腐蚀前试样的质量,g;m1为腐蚀后试样的质量,g;S为腐蚀中试样与腐蚀介质接触的面积,cm2;t为腐蚀时间,h。

2 结果与讨论

2.1 浸泡时间的影响

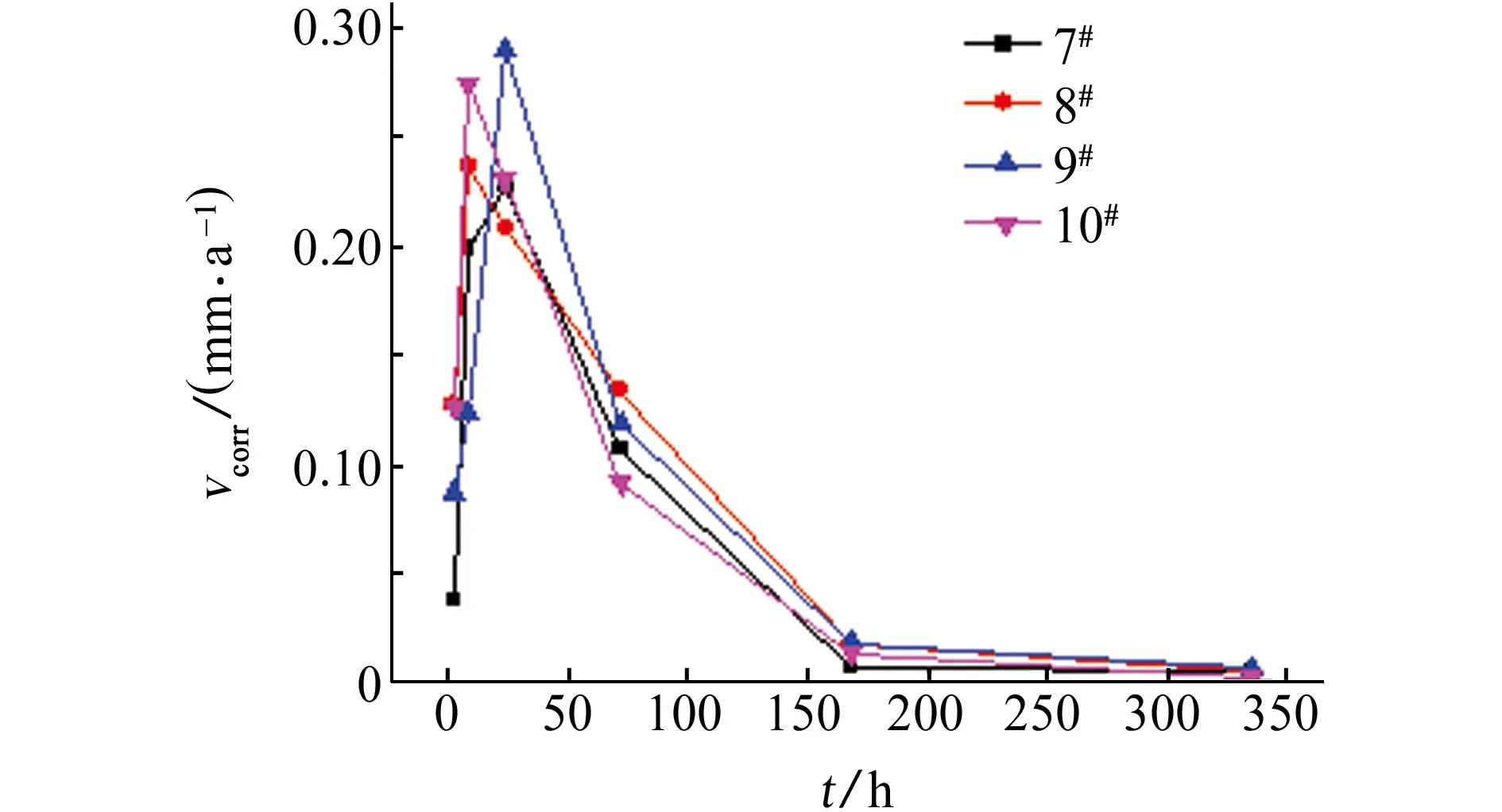

由图1~3可以看出,尽管镍材中的微量元素含量有所不同,但随着浸泡时间的延长,所有试样在熔融烧碱中的腐蚀速率均呈现先增大后降低,然后逐渐趋于稳定的趋势。

图1 不同Fe含量镍材腐蚀速率与浸泡时间的关系曲线Fig. 1 Relationship between immersion time and corrosion rate of nickel material with different Fe content

图2 不同Mg含量镍材腐蚀速率与浸泡时间的关系曲线Fig. 2 Relationship between immersion time and corrosion rate of nickel material with different Mg content

图3 不同Ti含量镍材腐蚀速率与浸泡时间的关系曲线Fig. 3 Relationship between immersion time and corrosion rate of nickel material with different Ti content

镍材料中的Ni可以被腐蚀而逐渐溶解于NaOH中[7-8];Ni也可能在腐蚀介质中氧化,从而在材料外表面形成一层接近黑色的氧化膜[9-10]。在浸泡初期(即浸泡时间较短时),Ni与NaOH发生化学反应,Ni逐渐溶解于NaOH中,宏观表现为质量的减少。随着浸泡时间的延长,Ni在熔融NaOH中发生氧化,其宏观表现为质量的增加。因此,Ni在熔融NaOH中的腐蚀行为,是一个质量既增加,又减少的动态平衡。从图1~3可以看出,在腐蚀前期,Ni溶解于NaOH的反应占主导作用,因此腐蚀速率为正值,且不断增大;而随着时间的推移,Ni逐渐被氧化,在材料表面形成一层氧化膜,从而在一定程度上对材料起到了保护的作用,因此腐蚀速率有所下降。当氧化膜达到一定的厚度,则阻止了腐蚀的进一步发生,所以当浸泡时间为24 h时,腐蚀速率达到最大值,随后逐渐降低,继续延长浸泡时间至168 h时,腐蚀速率基本降低到了最低值,继续浸泡至336 h的这段时间,腐蚀速率基本保持不变,表明腐蚀已趋于稳定。

2.2 微量合金元素的影响

由表2可以看出,微量元素Fe对镍材耐蚀性的影响较大。在腐蚀的前期(浸泡时间不超过24 h),Fe含量高的试样,其腐蚀速率较大,说明Fe元素加速了Ni与烧碱的反应,从而提高了腐蚀速率。当浸泡时间小于168 h时,3个试样的腐蚀速率差异较大,但总体仍表现为Fe元素含量越高,腐蚀速率越大,说明此时Fe元素对镍材在熔融烧碱中的腐蚀影响较大。当浸泡时间超过168 h后,3个试样的腐蚀速率差异变小,均小于0.025 mm/a,且浸泡时间从168 h延长至336 h时,腐蚀速率变化不大,呈现趋于稳定的态势。

表2 Fe含量对镍材腐蚀速率的影响Tab. 2 Effect of Fe content on corrosion rate of nickle material

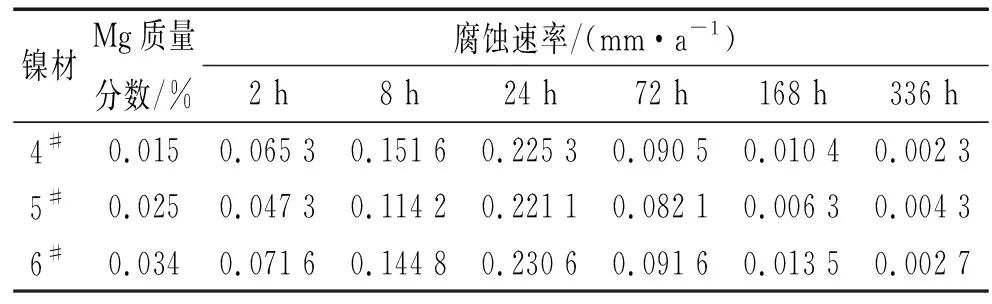

由表3和表4可以看出,与Fe元素相比,镍材中Mg、Ti元素含量对其耐蚀性的影响要小得多。试验制备的镍材中Mg质量分数在0.015%~0.034%,Ti质量分数在0.070%~0.201%,其腐蚀速率曲线基本保持一致,且当浸泡时间超过168 h后,这些试样的腐蚀速率均小于0.02 mm/a,与Fe含量较高的试样比,腐蚀速率要小一些。而无论是哪一类试样,其腐蚀速率随浸泡时间的变化均呈现先增大后降低,然后逐渐趋于稳定的规律。

表3 Mg含量对镍材腐蚀速率的影响Tab. 3 Effect of Mg content on corrosion rate of nickle material

表4 Ti含量对镍材腐蚀速率的影响Tab. 4 Effect of Ti content on corrosion rate of nickle material

3 结论

(1) 随着浸泡时间的延长,无论是含Fe、Ti和Mg的镍材在熔融烧碱中的腐蚀速率均呈现先增大后降低,然后逐渐趋于稳定的趋势。

(2) 当腐蚀浸泡时间小于168 h时,镍材中Fe元素含量越高,腐蚀速率越大。总体上Fe元素不利于镍材在熔融烧碱中的耐蚀性。而当浸泡时间超过168 h后,不同Fe元素含量镍材的腐蚀速率差异变小,均小于0.025 mm/a。

(3) 在熔融烧碱中,镍材中Mg、Ti元素含量对其腐蚀速率的影响比Fe元素含量要小得多。当浸泡时间超过168 h以后,镍材的腐蚀速率均小于0.02 mm/a。