SCE 处理老港填埋场渗滤液膜浓缩液运行分析

2020-03-26唐佶

唐 佶

(上海老港废弃物处置有限公司,上海 201302)

1 项目概况

老港渗滤液处理厂(综合填埋场一期配套渗滤液工程) 服务于综合填埋场一期渗滤液以及焚烧厂混合渗滤液处理,处理规模500 m3/d。渗滤液原液COD 15 100 mg/L,TN 3 358.3 mg/L,NH3-N 2 787.9 mg/L。为保证系统出水满足GB 16889—2008 生活垃圾填埋场污染控制标准中表2 要求,渗滤液处理采用生化与膜相结合的处理方式。膜设备产生25%~35%的浓缩液,膜浓缩液水质特征是渗滤液处理中的难点,本项目选用SCE 作为膜浓缩液处理工艺。

2 膜浓缩液的主要水质特点

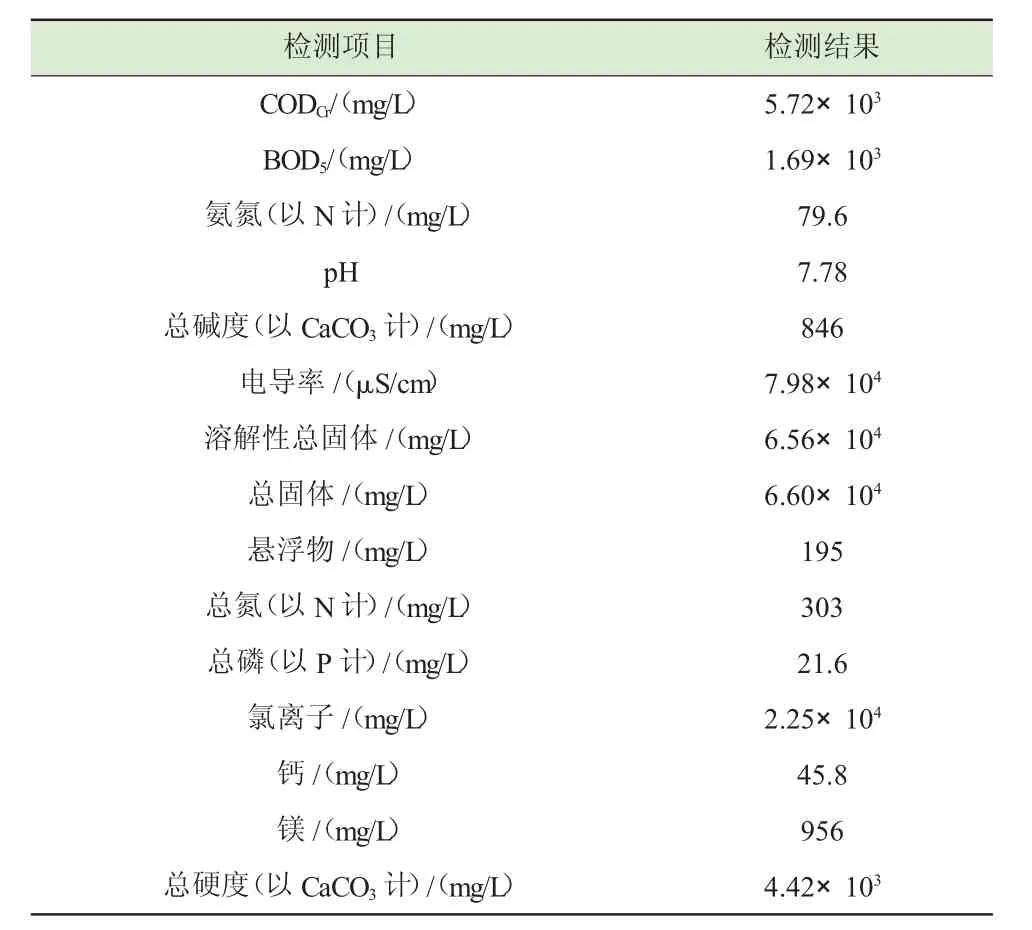

膜浓缩液水质情况见表1,介质来源于前端渗滤液系统产水的膜浓缩液混合废水,其水质特点如下。

表1 膜浓缩液水质检测结果

1)成分复杂:富集了渗滤液中绝大部分难以去除的污染物和盐分。

2) 有机物浓度高:根据纳滤(NF) 或反渗透(RO) 膜分离的选择透过性原理,水能够顺利通过膜,其他成分部分或完全被截留,有机物含量较高,主要是难降解的腐植酸类物质。

3) 含盐量高:渗滤液原液中含有大量的钠、钾、钙、镁等离子,生物处理过程将铵根转化为硝酸盐、亚硝酸盐,由于NF 膜和RO 膜对二价和一价盐有着极高的截留作用,因此浓缩液中含有大量的盐,特别是钙、镁离子的存在容易导致结垢。

4) 水质变化大、可生化性差:前段生化处理阶段出水变化会导致膜处理阶段浓缩液水质不稳定,且经过生化系统处理后,可生化降解物质基本降解,膜浓缩液中主要为不可生物降解物质。

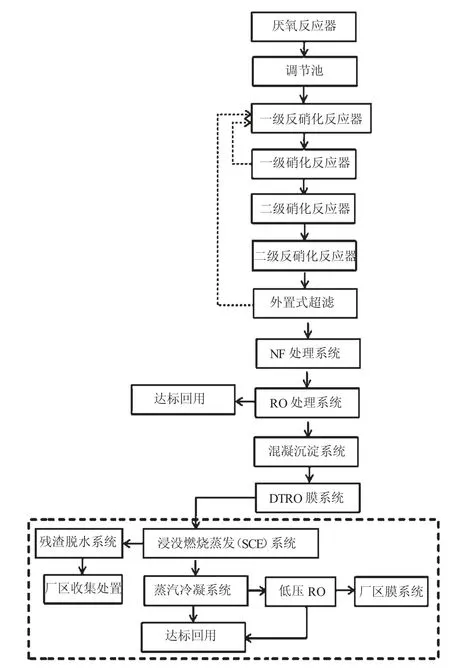

3 膜浓缩液处理工艺

老港渗滤液处理项目工艺流程见图1,其产生的膜浓缩液采用SCE 处理工艺,处理规模为200 t/d。

图1 老港渗滤液处理工艺流程

SCE 是一种无固定传热界面的蒸发技术:燃气和空气混合并分散成超微气泡,与被蒸发溶液直接接触,燃烧(氧化) 释放的热量迅速传递给液体,溶剂吸热蒸发,溶质被蒸发浓缩(结晶)。其与间壁式蒸发技术相比,具有传热速率快、热利用率高和结构相对简单等优点,适用于易结垢液体的蒸发、浓缩和分离[1]。

浓缩液作为蒸发系统的原液由提升泵泵入原液桶内,根据液位调节控制进料泵向浸没燃烧蒸发器进料。利用填埋气(经净化处理后) 等作为能源,对废水进行蒸发、浓缩处理。蒸发过程产生的饱和蒸残液进入脱水系统,蒸汽进入冷凝系统,不凝气达标排放。整个系统最终仅产生少量的残渣,残渣量根据水质情况略有波动。

盐分在蒸发器内结晶析出,并最终与难挥发性有机物在蒸发过程形成盐泥,盐泥脱水后单独封装填埋处理。阻断了盐分等在系统内的循环积累,部分小分子有机物通过二段式浸没燃烧焚毁[2],减少了二次污染物,产水率在90%以上。

4 膜浓缩液处理效果分析

4.1 处理量及浓缩液浓缩情况

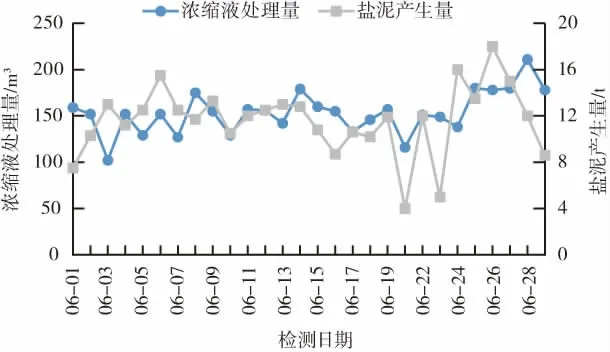

上海老港项目于2019 年3 月20 日开始设备安装,2019 年4 月27 日带料调试,系统运行稳定,截至2019 年6 月累计进料1.3×104m3。6 月浓缩液处理量和盐泥产生量见图2,最大处理量达到206 m3/d,满足前端DTRO 膜系统产生浓缩液处理要求。蒸发产生的蒸残液通过提升泵输送至固液分离系统进行脱水处理,干渣的含水率约70%,最终形成的残渣及盐泥由厂区定期收集处理,上清液继续回流至SCE 处理系统进行蒸发处理。盐泥产生量18 t/d,盐泥含水率8%~13%,系统物料体系处于平衡状态。

图2 SCE 系统处理量与盐泥产生量

SCE 系统可使膜浓缩液浓缩10~20 倍,目前本项目浓缩倍数达到7 后,系统可直接结渣或结晶。相较于间接传热蒸发技术(浓缩2~4 倍,且另需增加干化系统以实现结晶),SCE 系统可直接作为终端处理工艺。

4.2 烟气情况

1) 可挥发性有机物及颗粒物的控制措施:二段式耦合SCE 系统保证了浓缩液及沼气中的可挥发性有机物的充分燃烧;同时分离塔的合理设计能够最大程度抑制雾沫夹带,保证经冷却喷淋后的不凝气中可挥发性有机物及颗粒物满足DB 31/933 大气污染物综合排放标准。

2) 二氧化硫的控制措施:填埋气经过脱硫预处理,保证沼气中硫化氢含量不高于152 mg/m3,保证浸没燃烧蒸发后的二氧化硫满足DB 31/933 大气污染物综合排放标准。

3) 充分燃烧:同时供气系统设计智能变频调节燃气比,系统完全燃烧产生CO2和H2O,无二次污染产生。

4) SCE 正常运行温度为850~1 100 ℃,未达到热力型氮氧化物的生成条件,同时源头燃料中不具备燃料型和快速型氮氧化物的生成条件,因此不凝气中氮氧化物达标排放。

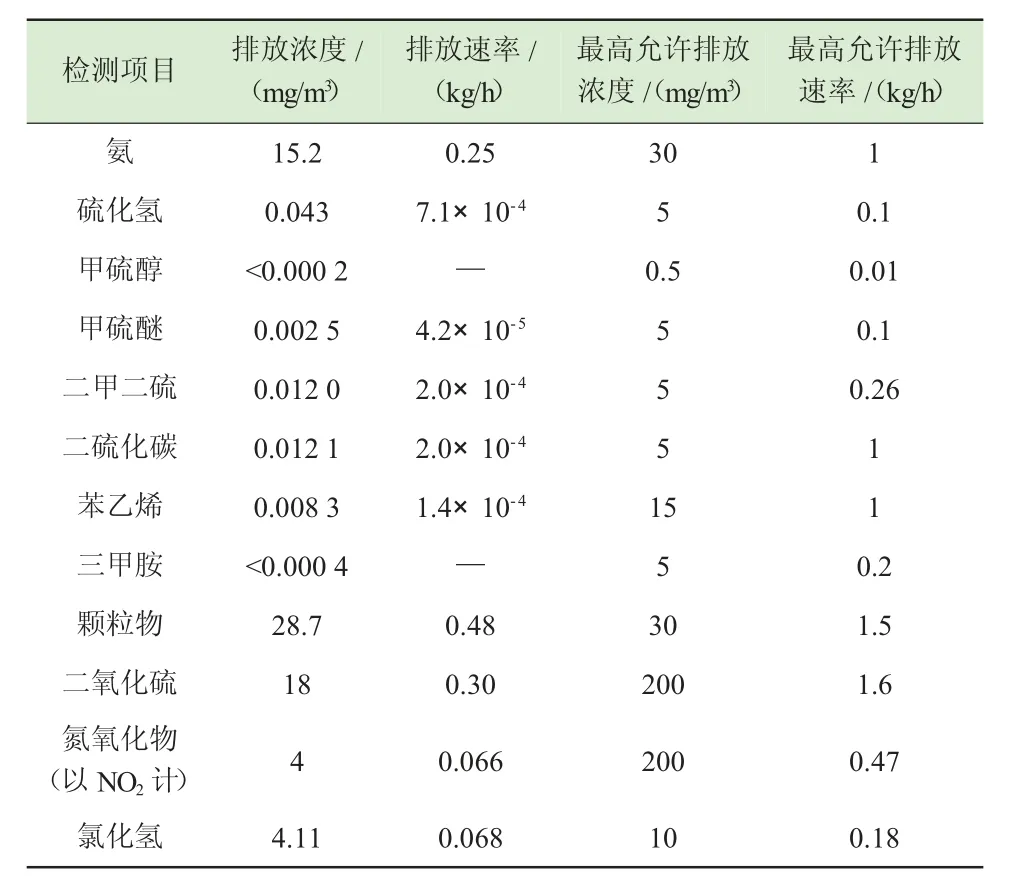

5) 本项目烟气检测结果均小于DB 31/1025—2016 恶臭(异味) 污染排放控制限值(工业企业)和DB 31/933—2015 大气污染物项目排放限值最高允许排放浓度(表2)。

表2 不凝气排放检测报告

4.3 出水情况

SCE 系统配套设计蒸汽冷凝装置,蒸发过程产生的蒸汽经过分离塔除去雾沫夹带的液滴后,通过管道进入蒸汽冷凝装置,利用循环冷却水作为冷媒进行冷凝换热(配套循环冷却水池,可以利用厂区水处理系统的产水或循环冷却水(如有) 作为补水),蒸汽冷凝水回至冷凝水储池后达标排放。

系统设计卷式RO 系统作为最终保障措施。当进水浓缩液水质较差时,为保证系统产水稳定达标,SCE 系统产生的冷凝水进入卷式RO 系统进行深度处理。由于冷凝水的电导率极低,约为1 000~2 000 μS/cm,实际卷式RO 系统的产水率可达到85%左右,产水达标排放。15%浓缩液进入厂区前端膜系统进行再浓缩,经浓缩处理后,浓缩液产生量降低至系统进水量的6%,进入浓缩液处理系统进行处理。

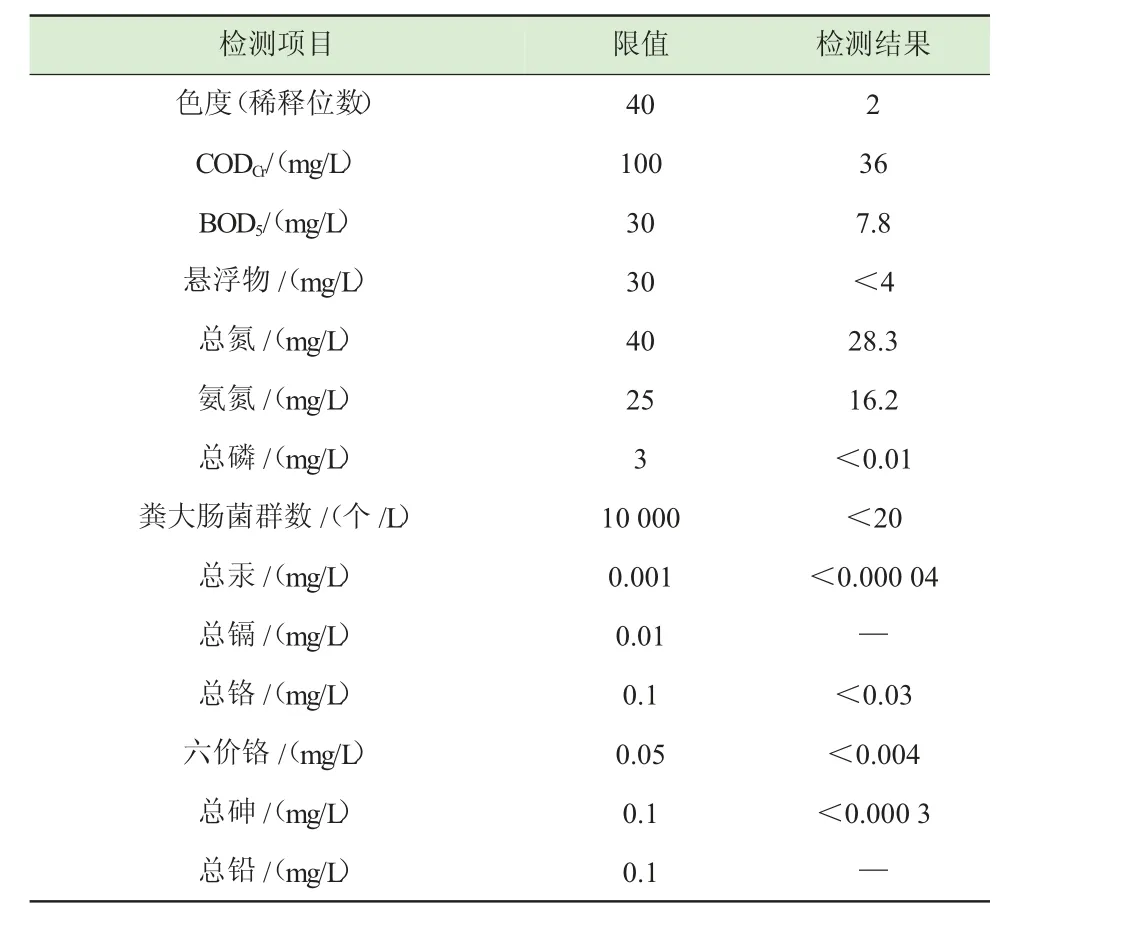

另蒸发过程中,依据不同pH 条件下早期渗滤液中有机污染物的挥发规律,通过调整pH 控制有机酸和氨氮分别挥发[3]。本项目蒸汽冷凝液出水满足GB 16889—2008 中表2 要求,出水水质见表3。

表3 冷凝液出水检测水质

5 项目能耗

本项目能源采用老港填埋场产生的填埋气。填埋气经过脱硫预处理,保证沼气中硫化氢含量不高于152 mg/m3,浸没燃烧蒸发后的二氧化硫满足排放标准,沼气CH4含量40%~50%,吨水消耗沼气140~180 m3/m3。本项目以废治废,减少天然气及电能消耗。按天然气组分计算(天然气按消耗量约70 m3/t,处理量200 t/d,天然气价格3.85元/m3计算),每年既可节约1 780 万元天然气费用,又能减少温室气体排放。

蒸发过程中由于温度变化和机械扰动导致蒸发过程产生泡沫。辅助药剂种类为消泡剂,本项目消泡剂用量约1.0 mL/m3,若进水氨氮浓度高需加酸或其他辅助工艺。

系统整体6 月吨水耗电量32 kWh/m3,生产用电设备运行最大容量为467 kW,主要为沼气风机、空气风机、蒸汽冷凝器、反渗透增加泵等。系统产水150 t/d,可用于项目生产用水,主要包括反冲洗、酸稀释等。

6 结论

1) 本项目浓缩液最大处理量为206 m3/d,盐泥产生量18 t/d,盐泥含水率8%~13%,系统物料体系处于平衡状态。本项目浓缩倍数达到7 后,系统可直接结渣或结晶。SCE 系统可直接作为终端处理工艺。

2) SCE 主要能耗为燃气。老港项目采用填埋气作为燃料,以废治废,吨水消耗沼气140~180 m3/m3,每年可节约1 780 万元天然气费用;吨水耗电量32 kWh/m3;项目利用系统产水作为生产用水,产水量约150 t/d;利用本工艺投加适量消泡剂实现各工艺段泡沫控制,消泡剂用量约1.0 mL/m3。该技术资源化利用填埋气或沼气,成本较低。

3) 蒸发过程产生的蒸汽经过分离塔除去雾沫夹带的液滴后,通过管道进入蒸汽冷凝装置,系统设计卷式RO 系统作为最终保障措施,蒸汽冷凝液出水满足GB 16889—2008 表2 要求;通过控制SCE 运行温度、沼气脱硫和智能变频调节燃气使沼气充分燃烧等方法,不凝气最终产物为蒸汽及燃烧后的CO2、H2O、颗粒物等,污染物排放满足GB 16297—1996 表2 要求,其他不凝气组分满足DB 31/1025—2016 和DB 31/933—2015 要求。