电磁脉冲成形技术新进展及其在飞机蒙皮件制造中的应用*

2020-03-26崔晓辉周向龙杜志浩喻海良陈保国

崔晓辉,周向龙,杜志浩,喻海良,陈保国

(1.中南大学轻合金研究院,长沙 410083;2.中南大学机电工程学院,长沙 410083;3.中南大学高性能复杂制造国家重点实验室,长沙 410083;4.中国商飞上海飞机制造有限公司,上海 201324)

随着我国高速列车、大型飞机、新一代战机、大运载火箭对整体式、高精度、轻量化结构件的要求增加,板材零件将进一步向大尺寸、薄壁、深腔、复杂曲面以及难变形材料等方向发展。采用高性能轻质合金的大型整体薄壁构件是航空、航天、交通运输等减轻质量、提高承载能力极限的主要技术方向。例如,飞机机体减重5kg,可增加飞机有效商载50kg;战斗机为了提高机动性能和航程,结构质量系数从三代飞机的32%~34%降低到四代机的27%~28%[1];汽车减重10%,降低油耗8%,减少碳排放13%[2]。因此,轻量化已成为科技领域先进制造技术的重要发展方向。

实现轻量化的两个主要途径分别为:结构途径和材料途径。结构的发展趋势为采用薄壁高筋、空心变截面和整体轻量化的结构;而材料更多采用铝合金、镁合金、钛合金等轻质材料。在众多的轻量化材料中,铝合金具有良好的耐蚀性、可焊性、低密度和高强度等特点,在航空航天等行业中得到了大量的应用。但是铝合金的变形性能较差,主要表现在两个方面:(1)冲压成形时金属流动不均,容易产生起皱、破裂等缺陷,这造成传统冲压工艺得到的铝合金成形极限远低于钢材;(2)铝合金的弹性模量只有钢材的1/3,这导致零件卸载后回弹量远大于钢材,并难以控制成形精度。

电磁脉冲成形是一种利用脉冲磁场力对金属工件进行高速加工的方法,是未来制造业的关键技术之一[3]。图1 为平板电磁脉冲成形原理图[4]。能量存储在电容器中,放电开关瞬间闭合。电容、线圈以及放电电路构成RLC振荡电路,工作线圈中就会有瞬态的大交变电流流过,产生强的交变磁场,并穿透工件。根据电磁感应定律和趋肤效应,此磁场会在金属工件表面上得到与线圈电流方向相反的感应电流,感应电流也会产生感应磁场,阻止线圈磁场穿透工件,从而使工件与线圈之间的磁场加强。线圈与工件之间产生随时间变化的相互排斥磁场力。工件就在这种排斥磁场力的作用下发生高速变形。

研究表明材料在高速变形条件下能够获得高于传统冲压加工下的成形性能,并把这种较高成形性的现象称为“高塑性”。材料在高速冲击下,产生不同于传统加工方法准静态的变形行为而出现一种动态行为,即材料在变形弹性波、塑性波的冲击下出现晶体孪生、组织相变、绝热剪切等动力学行为,因而能够有效提高难变形材料的成形极限、降低回弹[5–6],为铝合金材料的难加工问题提供了一个可靠的解决途径。该技术在管件的胀形、缩径、同轴零件的连接装配或压缩类封口等方面得到较多的应用[7–8],但在工业产品中的深壳、大尺寸板材的成形中应用较少。

为了实现零件的精确制造,电磁脉冲辅助冲压(Electromagnetically assisted sheet metal stamping)技术得到国内外学者的高度重视。该方法将高速率的电磁脉冲成形的优势与普通冲压成形工艺结合。1998年,美国俄亥俄州立大学的Vohnout 研究团队[9]选择通用汽车ChevyCavalier的AA6111–T4 铝合金车门内板进行电磁脉冲辅助成形试验研究。首先采用普通冲压技术得到零件的大致变形轮廓,然后用嵌入到冲头里的电磁线圈成形工件的难变形部位(尖角、棱线等),以达到需要的形状。与传统冲压工艺相比,电磁脉冲辅助冲压能够有效控制工件局部区域的成形能量、改善应变分布、提高成形极限、加工柔性和精度。哈尔滨工业大学的刘大海[10]等提出了采用电磁辅助冲压工艺来实现小圆角半径筒形零件的成形,解决筒形件传统拉深成形时底部圆角半径越小,越易发生破裂这一问题。该工艺的思路为:首先采用圆角半径较大的凸模成形出具有较大底部圆角的筒形件轮廓,然后再采用嵌有线圈的模具结构对底部圆角部位放电再成形。与普通冲压相比,电磁脉冲辅助成形工艺能显著改善底部圆角成形问题,得到普通拉深方法难以得到的小圆角半径筒形件,提高了材料的成形性。但在电磁脉冲辅助冲压成形中,电磁线圈仅对工件的局部难变形区域放电校形,该方法没有解决板料法兰区域材料的流动问题,从而难以大幅度提高材料的成形深度。另外,变形主要是通过传统冲压来完成。因此该方法也无法适用于大型曲面板型零件成形。

板料的回弹是由于弯曲角内外层的切向应力产生的弯矩引起,而弯曲角相对于零件的整体尺寸较小。因此,国内外学者通过在板料的弯曲角部位设置线圈,通过脉冲磁场力实现局部加载,从而诱导局部变形来实现回弹控制。Iriondo 等[11–12]分别设计了L 形和U 形弯曲结构,分别对AA5754 铝合金和DP600 高强钢材料的弯曲区域施加磁场力,证明脉冲磁场力有利于减小回弹。相比于铝合金材料,高强钢需要更大的磁场力才能消除回弹。刘大海等[13]设计了U 形件的磁脉冲辅助弯曲成形装置,研究发现,增加放电能量和放电次数有助于消除回弹。Shang 等[14]设计了90°的V 形件电磁辅助弯曲系统,研究发现,随着放电能量的增加,板料的回弹角逐渐减小,当能量超过一定临界值后,出现负回弹。虽然电磁成形能很好地抑制甚至消除回弹,但目前依旧很难在工业中发现其应用案例。这主要是因为传统的磁脉冲回弹控制,是在冲压成形的凸模中设置线圈,这会大幅度增加模具和线圈的制作难度,并降低模具的使用寿命。因此急需开发新的磁脉冲回弹控制方法。

图1 平板电磁脉冲成形原理图Fig.1 Schematic diagram of electromagnetic sheet forming

铝合金的高性能制造对我国先进制造技术的突破至关重要,但零件的成形往往存在破裂、起皱、回弹等问题,这些问题往往相互存在,并相互制约。如何克服并解决这些问题,是挡在学者们面前的一个拦路虎。本文介绍了3 类典型零件的电磁成形实际案例:(1)筒形件拉深;(2)大型椭球零件分区制造;(3)V 形零件弯曲回弹控制。并且,在上述方法的基础上,提出飞机蒙皮件的电磁成形新方法。

电磁脉冲成形技术新进展

1 多向磁场力驱动材料按需流动——筒形件拉深

传统的筒形件拉深成形工艺中,工件壁厚分布不均,拉裂缺陷常产生在壁厚变化最大处。而工件破裂的根本原因是拉深件侧壁承力区承受过大拉应力而引起破坏。为了提高材料的拉深深度,就要改变侧壁传力区的应力状态,减小拉应力数值,这就需要降低法兰部位的拉深阻力。而为了降低法兰部位的拉深阻力,可以通过降低法兰区板料与模具的摩擦力或在法兰区域施加一个径向推力,来提高法兰区域材料向凹模洞口的流动性。鉴于此,以流体为传力介质的板料充液拉深技术在国内外迅速发展起来。

板料充液拉深[15]是利用液体作为成形传力介质代替刚性凹模传递载荷,利用液池内液体受到压缩产生相对压力使毛坯贴紧在凸模上,形成凸模形面所约束的形状。与传统冲压成形相比,充液拉深成形零件表面质量好、尺寸精度高、成形极限高,现已广泛应用于汽车、航空和航天等领域零部件的成形。为了提高充液拉深的成形极限,Nakamura 等[16]提出了“径向推力液压拉深”方法,将液池内液体通过一定的旁路引至板料毛坯边缘型腔内,使板料边缘在拉深过程中受到一定的径向推力作用,“径向推力”的出现减小了板料所受的拉应力数值,大大地提高了板料抵抗破裂的能力。但是过大的液室压力会导致曲面零件成形初期悬空区破裂。刘晓晶等[17]提出主动径向加压充液拉深。除充液室内液体压力作用外,通过独立的液压控制在成形坯料法兰区施加主动径向压力,推动法兰区板料向成形区域流动,配合凸模的拉深进行变形。在合理的液室压力和主动径向压力耦合加载路径的作用下,可有效地抑制零件球底部的过度减薄,并最终获得拉深比为2.66 的铝合金球底筒形件。但是与传统拉深工艺相比,充液拉深成形也有一些缺点,主要包括:(1)需要更大的拉深力和压边力,会显著增加设备成本;(2)高压下密封困难。

电磁推进技术是利用磁场与电流之间的相互作用,产生电磁力来推进或驱动物体,广泛应用于电磁炮、电磁弹射、磁悬浮列车等军事、航空、交通等领域。基于此,Cui 等[18]将传统凸模冲压、电磁脉冲成形和电磁推力技术结合在一起实施渐进成形,提出了径向电磁力驱动筒形件拉深的成形方法。图2 为径向侧推电磁力和轴向反胀电磁力作用下的渐进复合拉深过程。反胀线圈布置在凹模的圆角处,可使板料圆角区域发生反胀,最终配合凸模下压实现筒形件深拉深。试验发现,准静态冲压得到板料最大拉深高度为19.3mm,板料最终直径为191mm,如图2(c)所示。经过3 次放电(U=14000V)和4 次准静态拉深,板料最终的拉深高度提高了31%。

图2 径向力助推电磁反胀渐进拉深Fig.2 Electromagnetic reverse bulging and incremental drawing by radial magnetic pressure

进一步,Fang 等[19]提出了径向侧推电磁力和正向胀形电磁力作用下的渐进复合拉深过程,如图3 所示。该方法同样将侧推线圈布置在板料端部,不同的是把拉深线圈布置在凸模的底部,实现板料的电磁正向胀形。在准静态条件下,板料的最大拉深高度如图2(c)所示。图3(b)为经过5 次放电和5 次准静态拉深过程,板料最终的拉深高度为42.86mm,成形高度比准静态拉深提高了116%。

为了解决传统筒形件拉深成形时,零件底部圆角半径越小,越易发生破裂这一问题。Cui 等[20]将多向磁脉冲成形方法和准静态冲压结合在一起,采用冲压得到圆角半径较大的筒形零件,再采用嵌有线圈的模具结构对底部圆角部位放电再成形(图4)。当只有圆角胀形线圈放电的情况下,研究发现随着放电电压的增加,板料的圆角半径逐渐减小。但高电压下,板料圆角与板料底部之间的过渡区域,板料厚度发生剧烈减薄,减薄率超过30%。但在胀形电磁力和径向侧推电磁力的共同作用下,板料与凹模圆角完美贴模。同时板料厚度最大减薄小于20%,远低于仅有圆角胀形线圈所得到的减薄量。

图3 径向力助推电磁正向胀形的渐进复合拉深Fig.3 Electromagnetic positive bulging and incremental drawing by radial magnetic pressure

图4 多向磁场力驱动筒形件变形Fig.4 Deformation for cylindrical parts by multi-direction magnetic forces

根据上述研究,将助推线圈布置在板料的端部,可在板料端部产生指向凹模洞口的径向电磁力,改善了板料法兰区域材料的流动性。该径向电磁力有助于降低传统拉深成形中板料易破裂位置的拉应力数值,从而有效避免零件成形的断裂,最终大幅度提高筒形件的拉深深度,并且改善零件的壁厚分布。

2 磁场力分区加载,制造大型构件——大型椭球零件制造

传统的电磁脉冲成形工艺,放电线圈和1 个在尺寸上与之相当的模具配合,处于固定位置(图1),通过1 次放电使金属板料发生变薄的胀形变形。但是由于线圈尺寸和线圈的结构强度,以及电容器容量的限制,传统的电磁脉冲成形方法难以使大型板形零件在1 次放电中成形。基于金属板料单点渐进成形工艺,崔晓辉等[4,21]提出了电磁渐进成形(Electromagnetic incremental forming,EMIF)方法。该技术的基本原理是放电线圈代替单点渐进成形装置中的刚性工具头。放电线圈在计算机控制下按照一定的三维空间轨迹逐次移动到一个大型板件的各个局部位置,并通过线圈放电和磁场力使板料分布变形,形成一种针对大型板形件的分布式电磁渐进成形工艺。

图5 为平板电磁脉冲渐进成形原理和试验结果[21]。作为脉冲放电的电磁体在板料上沿着模具轮廓一步一步移动,每移动一步在一个位置连续两次放电。第一次放电使板料接近模具轮廓,第二次放电对前一步校形,并使板料与模具精确贴合。该研究证明了电磁脉冲渐进成形工艺采用小线圈和小能量设备能够成形大尺寸板形零件。但该试验中,线圈没有在轴向移动,成形后零件的高度只有10mm。

为了进一步提高零件的成形尺寸,张志武和崔晓辉等[22–23]将传统板料拉形和电磁渐进成形技术结合在一起实施复合成形,实现了大型、薄壁、曲面的铝合金件的成形制造。新方法的成形原理为:用压板和托板夹持住待变形板材,油缸向下移动,并带动托板、压板向下移动,使板料在第1 层被小幅度拉弯和绷紧,见图6(a)的红色虚线。随后线圈移动到板料的拉弯区域并放电,实现板料与模具的贴合。图6(b)为板料在第2 层被拉弯和放电后的示意图。最终通过多层的成形实现大型零件制造。根据成形原理建立的试验装置如图6(c)所示。试验采用1mm 厚的铝合金板材,板料直径为1150mm。当压板和托板内径为475mm 的条件下,成形高度为60mm 时,板料出现明显起皱。随后采用“变压边结构”的成形工艺,第一块压板和托板的内径R1=390mm,经过6 次下拉和36 次放电,成形高度75mm,如图6(d)所示。在图6(d)的基础上,将压板和托板的内径调整为R2=475mm。再经过5 次下拉,50 次放电,已成形部分的直径达到700mm,高度150mm,并且已变形部分表面光滑,无起皱,见图6(e)。在整个成形过程中,单次最大放电能量小于10kJ,所需工作台的长宽高尺寸为1.4m×1.4m×1.2m。但如果采用上述的变压边结构对板料进行纯拉形,板料褶皱明显,见图6(f)。

根据上述研究,采用小尺寸线圈和小放电能量就可以实现大尺寸零件的成形制造,从而降低了成形设备的要求。并且对于椭球型零件的成形,拉形和电磁成形的复合工艺可以有效解决板料的起皱问题。

图5 平板电磁脉冲渐进成形Fig.5 Electromagnetic incremental forming for flat sheet

3 高频振荡效应降低回弹——V形零件弯曲回弹控制

在电磁脉冲控制回弹方面,Cui等[24–25]以国内外学者已发表的V 形和U 形弯曲回弹试验为基础。数值仿真发现,准静态弯曲后板料弯曲角的内外侧分别受切向压应力和切向拉应力。但电磁线圈放电后板料弯曲处在电磁力作用下达到最大变形量后,随后会出现位移的高频振荡效应。该效应导致板料的弯曲角内外层应力发生明显振荡,使板料的切向应力大幅度减小,并且放电能量越大,切向应力降低越明显。当放电能量超过临界值,板料上的切向应力方向甚至发生改变。因此,电磁脉冲成形后,弯曲后板料的回弹被减小甚至消除,实现了零件的精确成形制造。

基于上述研究,Cui 等[26]设计了新颖的电磁力反向加载的回弹控制新方法。图7(a)为过去所有学者们采用的磁脉冲回弹校形示意图。当凸模下压一定的距离后,嵌入在凸模内的电磁线圈放电,最终实现板料的回弹校形。因此,整个的凸模下压方向和电磁力的作用方向一致。但该凸模的制作,需要先在传统钢制凸模的圆角区域挖槽,将金属线圈嵌入到此槽内。为了避免金属线圈与钢制凸模接触,还需要在金属线圈的外围包裹一定厚度的绝缘材料。因此该复合凸模使用寿命低,并且难以适合于高强度和厚板成形,导致磁脉冲成形技术难以实现工业应用。图7(b)为电磁力反向加载的回弹控制方法。该方法的优点是,不对传统的冲压模型进行更改,只需在板料弯曲角的底部布置线圈,实现回弹校形。

图8(a)为中南大学自主开发的电磁成形试验装备。整个试验设备包含200kJ 电磁成形试验机、100t液压机、洛夫罗斯线圈和示波器等。图8(b)为成形装置。当凸模下压到一定位置后,凸模固定不动。随后线圈放电。图8(c)为准静态和线圈放电后的试验结果。图8(d)~(f)分别为线圈放电后板料中心节点的速度、位移、3 向主应力,以及板料弹性和塑性应变能随时间变化曲线。通过试验和数值模拟发现,电磁力反向加载条件下板料弹性应变能、板料上的切向应力等都随放电电压的增加而降低,这最终导致板料回弹角随放电电压增加而降低。由于整个试验过程中,不需要更改凸模和凹模结构,从而为磁脉冲降低回弹在工业上的应用提供了一种有效的方法。

图8 电磁力反向加载回弹控制Fig.8 Springback control by magnetic force reverse loading

飞机蒙皮件制造

现代飞机制造中,蒙皮是构成飞机气动外形的关键零件,其成形质量直接关系到飞机的气动性能和使用寿命。蒙皮主要采用拉伸成形工艺制造,在数控蒙皮拉伸机上,两端钳口施加拉力和弯矩,使板材缓缓贴合模具型面。在蒙皮拉成形方式中,拉力主要由材料夹持框下移提供,从而让蒙皮毛料大面积包紧下模型面。在此之后,为减少成形后回弹,继续施加补拉。

传统拉形方法存在以下问题:(1)大型设备结构复杂、尺寸巨大、价格昂贵。国内拉伸成形设备以进口为主,欧美等发达国家掌握设备制造的核心技术;(2)由于蒙皮厚度薄,导致拉形后蒙皮受力不均、出现回弹大、破裂或起皱等不足,严重影响了成形效率与飞行器的效能,并且为了消除回弹,需要加大拉形力,这必然造成零件因拉应力过大而过度减薄,极大影响使用性能;(3)当模型面特殊,蒙皮与模型表面无法完全贴合时,需要工人近距离作业,对回弹和褶皱进行抹平和修复,不仅成形效率不高,而且具有一定危险性。根据上一节所述电磁成形的新进展,提出了磁场力分区加载的飞机蒙皮件制造技术,最终为大尺寸、薄壁高性能铝合金的精确制造提供新途径。

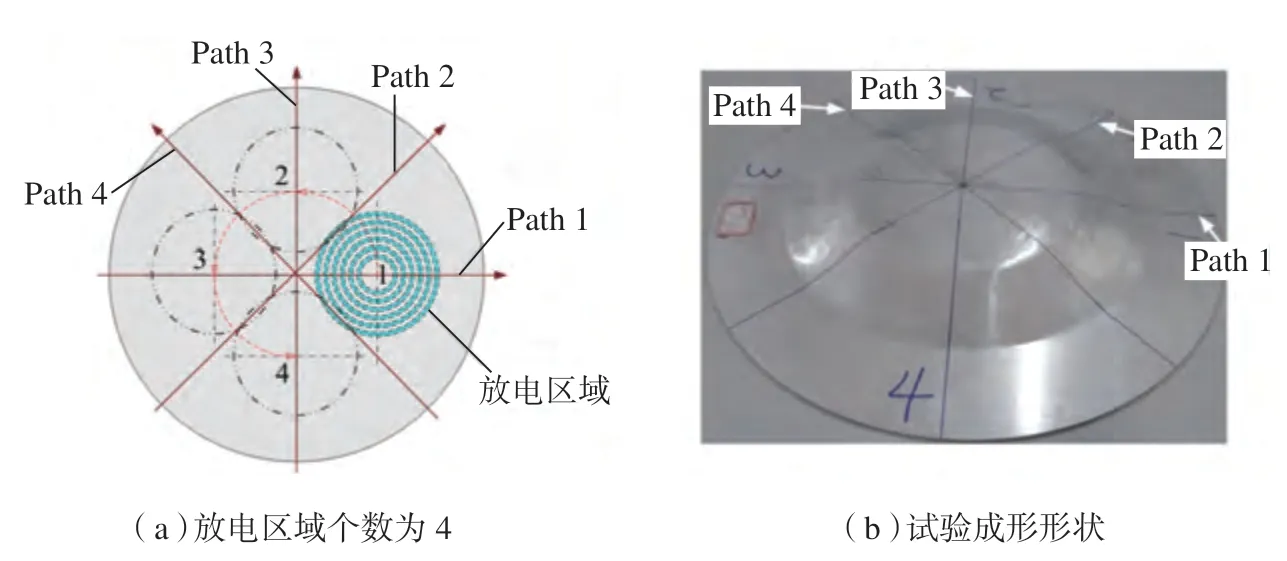

本节所采用的模具为单曲率结构,模具的曲面长500mm、高100mm,如图9 所示。按照高度将模具等分为5 层,每层高度为20mm。采用双线圈放电,每个线圈放电位置与凸模中心线距离一致。所提出的蒙皮件的磁场力分区成形过程如下:

(1)凸模先上升20mm,对板料小幅度拉弯,如图9(a)中的红色虚线所示。随后线圈移动到放电位置并放电。实现第一层板料与模具的贴合。线圈边缘与模具中心线的距离定义为R,在每一层线圈的放电位置如表1 所示。

(2)凸模再次上升20mm 后,线圈移动到待放电位置并放电。实现第二层板料与模具的贴合。

(3)重复执行步骤(2),直到凸模上升100mm 及线圈放电后,最终实现板料的整体制造。

根据图9 所示的成形原理,设计的蒙皮件成形试验装置如图10所示。将凸模安装在压力机的下油缸上,油缸上升会使板料弯曲变形。采用压板和托板加紧板料,并将板料放置在凸模上。线圈移动机构安装在压力机滑块上,线圈能够沿X轴和Z轴平移,并绕Y轴旋转。采用3003 铝合金,材料的屈服强度为157.8MPa,板料的长宽厚分别为750mm×150mm×1mm。放电线圈数量为2 个,沿板料中线对称布置。线圈在每一层连续放电两次,两次放电电压均为5000V。

图9 磁场力分区加载蒙皮件成形示意图Fig.9 Schematic diagram of electromagnetic partitioning forming

表1 每一层线圈的放电位置RTable 1 Discharge position R of each layer of coil

图10 蒙皮件的电磁分区成形装置Fig.10 Electromagnetic partitioning forming device for skin parts

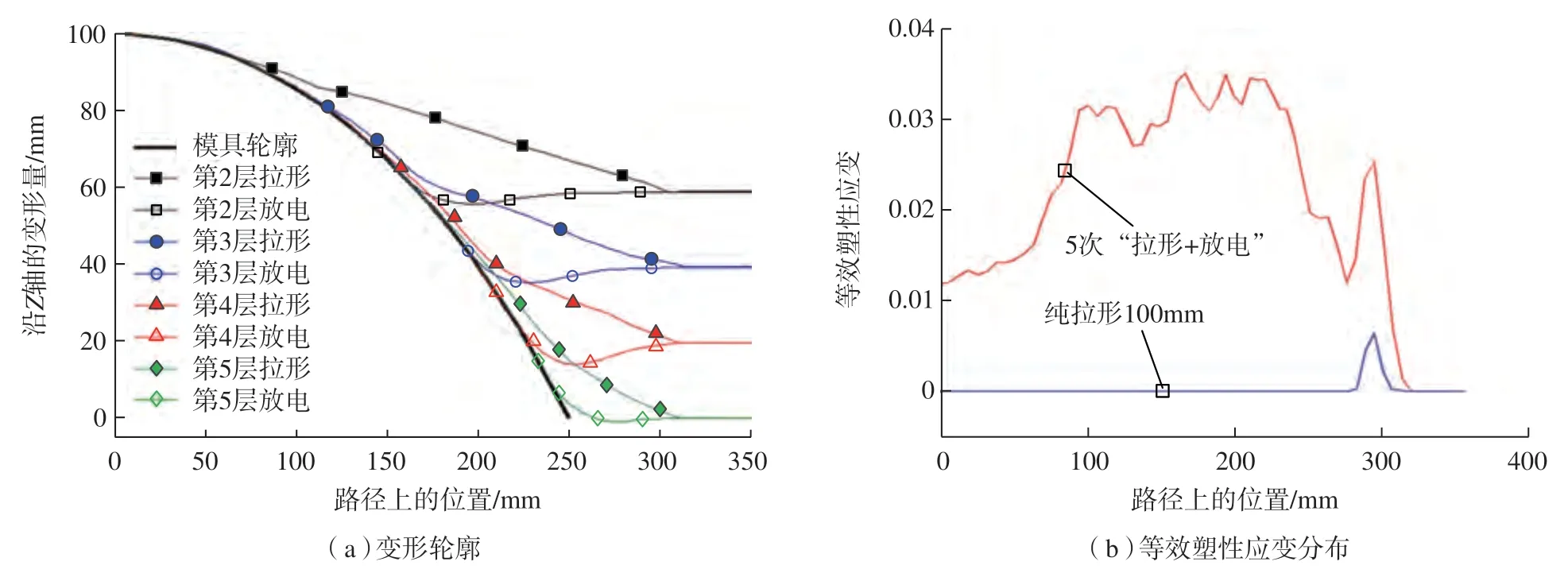

图11(a)为对板料进行纯拉形,凸模上升高度为100mm。可以发现拉形后板料上的等效塑性应变主要集中在压板所对应的板料区域,板料大部分区域发生的是弹性变形。因此当模具和压板卸载后,板料必然发生非常大的回弹。图11(b)为多次拉形+放电后,板料上的等效塑性应变分布。相比于图11(a),图11(b)中板料不但与模具较好贴合,同时板料上发生了大范围的塑性变形。也就是说,通过电磁成形方式,使原来纯拉形后板料上的弹性变形转化为了塑性变形。而塑性变形量越大,最终必然会导致板料上的回弹大幅度降低。图11(c)为纯拉形100mm 后,板料沿Z轴的回弹结果,可以发现板料发生了明显的回弹。而经过多次拉形+放电后,回弹后板料端部沿Z轴抬起4.6mm,如图11(d)所示。而由于板料的长度达750mm,因此多次拉形+放电后,板料的回弹被大幅度抑制。

图12(a)为不同层拉形以及放电后板料的变形轮廓。可以发现:(1)不同层板料被拉形后,板料待变形区域与模具轮廓之间存在较大的距离。但上一层线圈放电使板料与模具已贴合区域,经过拉形后被小幅度拉开,从而使已贴模区域的板料与模具仅有微小的间距。(2)拉形后虽然使板料与模具之间的贴模性变差,但是在每一层线圈放电后,板料与模具均达到完全贴合。因此,采用多次的“拉形+放电”工艺,可以实现板料的高精度制造。图12(b)为成形高度均为100mm 的情况下,纯拉形和多次拉形+放电工艺下板料上的等效塑性应变分布。可以发现纯拉形主要发生弹性变形,而多次拉形+放电工艺下板料整体发生了明显的塑性变形。

图11 蒙皮件的整体变形结果Fig.11 Deformed sheet for skin parts

图12 板料的变形轮廓和等效塑性应变分布Fig.12 Deformation profiles and equivalent plastic strain on sheet metal

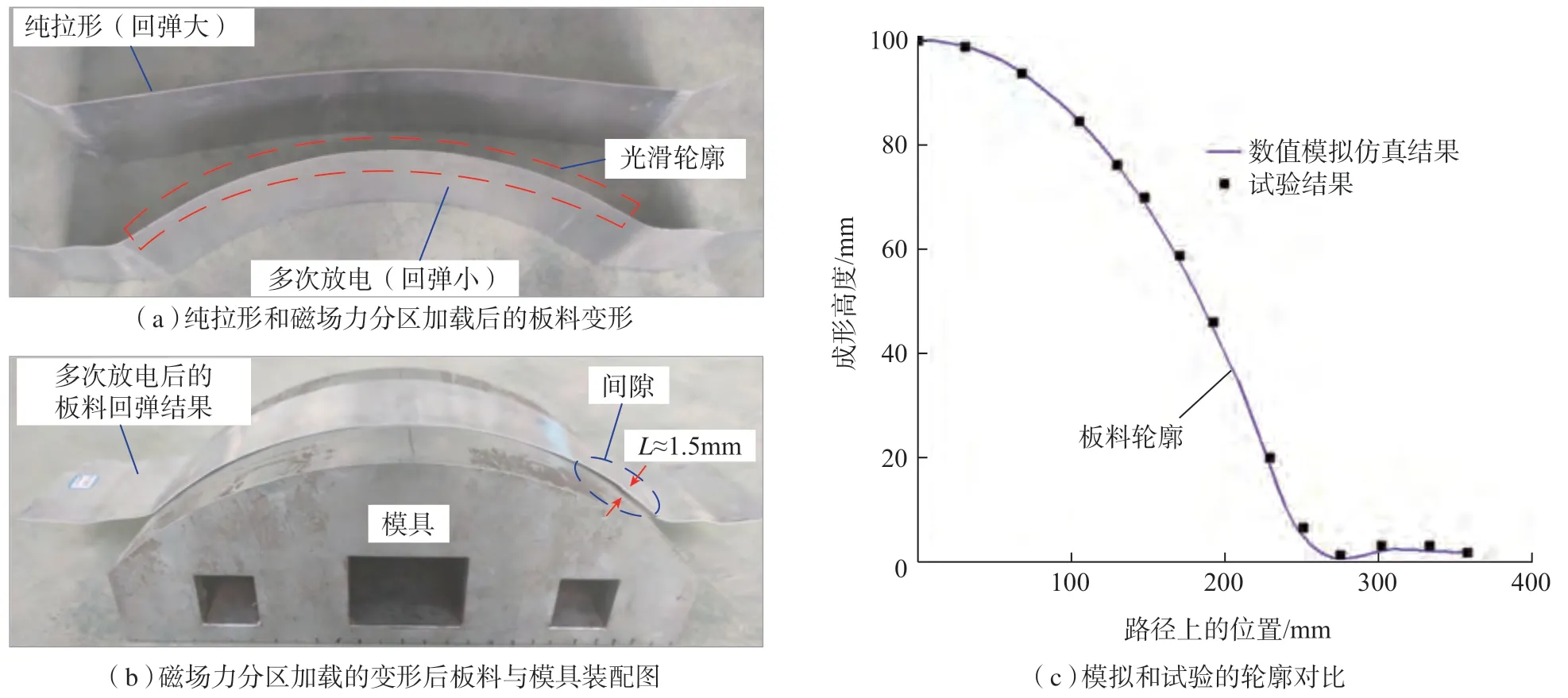

图13(a)和(b)为纯拉形和磁场力分区加载后板料最终的变形和回弹结果。可以发现纯拉形板料出现明显回弹,当采用磁场力分区加载后,板料的回弹大幅度降低,板料与模具贴合部位的表面轮廓光滑。当将板料放置于模具上,板料与模具之间的间隙不超过1.5mm。图13(c)为磁场力分区加载的模拟和试验所得到的变形轮廓对比,可以发现模拟方法能精确预测板料变形结果。

由于在传统的蒙皮拉形中,施加的补拉力是沿板料的切向方向,这就需要复杂的拉形机构。而新方法并不需要沿板料切向施加大的拉力用于消除回弹,回弹是通过电磁成形方法解决,因此本文所提出的新方法并不需要复杂的拉形结构(图10),这也成为新方法的一大优势。

结论

本文以筒形件拉深、大型椭球零件制造、V 形零件弯曲回弹控制3 个典型零件的成形问题,介绍了近几年电磁成形所出现的新技术和新现象。主要包含有:(1)多向磁场力驱动材料按需流动;(2)磁场力分区加载,制备超大型构件;(3)高频振荡效应降低回弹。

图13 试验结果Fig.13 Experimental results

并以此为基础,设计了大型薄壁铝合金飞机蒙皮件的成形方法和试验装置。通过研究发现,板料被纯拉形后主要发生弹性变形,而电磁成形使弹性变形转变为塑性变形,最终大幅度地降低了板料变形后的回弹,实现了蒙皮件的精确制造。