机加零件的数字孪生模型构建方法

2020-03-26侯志霞王明阳

邹 琦,侯志霞,王明阳

(1.中国航空制造技术研究院,北京 100024;2.复杂构件数控加工工艺及装备北京市重点实验室,北京 100024;3.数字化制造技术航空重点实验室,北京 100024)

随着通信水平和信息技术的飞速发展,将工业产品制造的各阶段形成的物理实体数字化表达已是智能制造的大势所趋。现阶段的MBD(Model Based Definition,基于模型的定义)模型能按照数字量反映设计模型的设计尺寸和设计要求,并在此基础上,增加三维标记和工程注释部分[1]。一些学者通过构建不同的机械加工阶段的零件模型来解决加工过程的诸多问题。田富君等[2]提出了工艺MBD 模型的概念及其构建方法,将工艺MBD 模型分为“实体层–扩展层–应用层”的三级结构,并提取了加工特征的标注信息和工艺属性信息。胡权威等[3]基于产品制造阶段的工序环节提出工序MBD 模型的管理办法和应用。刘金峰等[4]提出了含有工艺辅助特征的三维工艺模型的建模方法,以提高工艺规划的效率。模型技术在产品“设计–制造–检测”研制过程中得以广泛应用,大幅提升了产品的制造效率和质量。单纯以理论模型为依据的制造不能适应复杂产品制造过程工艺和环境不确定性带来的变化,新一代飞机大量采用难加工材料和一体化结构,加工工艺复杂、变形控制难,加工过程大量不确定因素的存在对基于理论模型的产品制造模式提出了挑战。

随着传感器技术和各种面向不同机加工艺的数字化设备的发展,在零件机械加工阶段可以获取到例如刀具的转速、受力和磨损值等设备的加工数据和质量检验数据,目前这些数据没有被充分挖掘与利用,没有实现与设计模型和工艺模型的关联,不能有效支持产品制造工艺的优化和持续改进,尚未形成理论模型与实物制造过程的模型闭环,面向制造过程的工艺和制造指令的迭代优化模式没有形成,需要将模型技术延展到实物制造过程。

数字孪生是指利用数字技术描述和建模一个与物理实体的特性、行为和性能一致的过程或方法,也叫作数字孪生技术[5],其最早由美国密西根大学教授GRIEVES 在讲授产品全生命周期管理的课程中提出。2015年,美国的通用电气公司构建了发动机的数字孪生模型,该模型可用于监控发动机的运行状态、实时检查发动机的性能并根据其运行状态给出维护、保养建议等[6]。从工业应用的角度讲,数字孪生技术也得到了大量的研究和突破。陈振等[7]提出了构建飞机数字孪生装配车间的构想,该车间可实时采集飞机装配过程的各种数据、实现飞机装配过程的虚拟仿真并依据采集的数据管控飞机的装配过程等,实现飞机装配过程的智能化。于勇等[8]则把数字孪生模型应用于产品构型管理,提出用本体技术构建产品数字孪生模型来表达产品构型信息,该方案可用于解决全三维研制模型下的产品构型管理问题。生产车间制造物联[9]和数据集成技术属于数字孪生研究的方向。北京航空航天大学陶飞等[10]利用数字孪生技术解决了车间海量数据的融合问题和多源异构数据的融合问题;南京航空航天大学黄少华等[11],研究了构建离散车间制造物联网系统的关键技术;Schroeder 等[12]提出了利用AutomationML 建模构建数字孪生属性来实现面向未来制造系统和产品服务系统的集成CPS(Cyber Physical System,信息物理系统)并给出工业应用实例。目前,数字孪生技术主要应用于加工设备、产线和车间,面向工艺优化的数字孪生模型的研究处于空白。

为此,论文提出了在实物制造阶段构建机械加工零件数字孪生模型以解决提到的问题。基于零件数字孪生模型的产品研制和质量控制模式(图1)具有如下特点:

(1)机加零件的各类理论和实测数据模型化管理得到充分挖掘与利用,提升设计和工艺质量;

(2)零件加工过程与测量紧密融合,制造工艺动态优化,设备、工装、零部件的变形等得到较为充分的测量与控制;

(3)基于模型产生的制造指令的执行过程用模型的方式实现闭环控制,可进行评估和预测。

基于关键特征的零件数字孪生模型构建方法

零件数字孪生模型提供了一种数字化地反映机械加工过程中零件物理实体的状态的方法。事实上每个零件的每一个机械加工的工艺阶段都对应着一个产品物理实体,同时对应着一个数字孪生模型,每一个数字孪生模型应包含能够表达零件真实物理状态的全部信息。

对于机械加工的数字孪生模型来说,需要描述真实零件的信息包括工艺信息、加工信息、检测信息、形状和材料信息等,但完整地记录表达零件的每个特征的数据和真实几何模型会极大降低建模效率,不仅如此,庞大的工程数据量对于计算机硬件系统也是个非常大的挑战。为此,本文提出了一种基于关键特征的零件数字孪生模型结构。这里的关键特征指的是在零件机械加工中精度控制难度较大或者是对产品质量和性能有较大影响的典型结构和部位。其中包括设计关键特征(如设计分离面、承力轴面等)、制造关键特征(如加工基准面、定位孔等)、检验关键特征3 部分。将这些需要表达的信息按照关键特征进行梳理和组织是有效、合理的建模方法。基于关键特征进行数字孪生模型构建,本质上体现了一种面向需求的数字孪生模型建模理念,这种方法不追求模型的大而全,适当地放弃一些机械加工阶段不需要重点关注的数据,形成一套科学的、系统的以关键特征为载体的数字孪生模型结构,对于记录真实机械加工零件的状态是有效并且合理的。

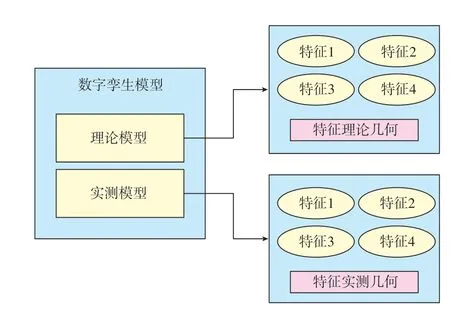

面向需求的数字孪生模型建模方法将模型包含的数据内容和结构与应用需求紧密结合,以工艺和指令优化为目的的工艺数字孪生模型不仅需要包含实测关键特征的加工信息,还需要与理论模型实现紧密关联。本文提出的数字孪生模型包含零件实体在该状态下的理论模型和实际模型两个部分。数字孪生模型的理论模型部分所表达的理论数据须按照既定的关键特征进行组织,理论模型的几何建模可以仅针对关键特征进行。一个零件在一个工艺阶段下只存在一个数字孪生理论模型,却存在一系列随此零件批次变化或检测数据变化得到的多个数字孪生实测模型。这样的一个理论模型和一个实测模型共同构成了某个实际加工零件的数字孪生模型,如图2 所示。而由一个理论模型和多个实测模型共同组成了机械加工零件的数字孪生模型库。

图1 数字孪生模型下的产品研制与质量控制模式Fig.1 Product development and quality control mode under digital twin model

1 数字孪生模型的3 层结构

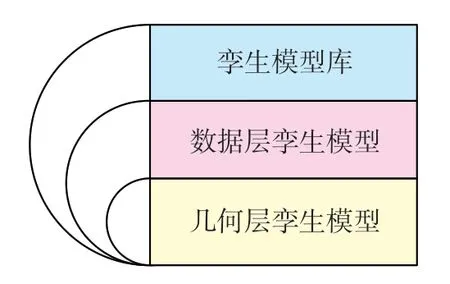

机械加工零件的数字孪生建模可以从3 个层次展开,所得到的模型是具有3 层结构的模型(图3)。第1 层为几何层,主要针对关键特征的几何实体进行创建重构,得到的是具有价值的零件实体模型或三角面片等通用格式化的几何实体。其目的在于提供给工艺人员相应的基于特征进行加工仿真和工艺参数优化的几何实体。第2 层为数据层,其针对检测数据和制造加工数据填写加工特征属性,形成以特征为载体的数字孪生实测模型信息表达。其目的在于在线跟踪加工参数,以及离线进行加工质量的分析。第3 层为孪生模型层,实现理论模型与实测模型的关联,并分别按照零件、工艺、批次等类别对数字孪生模型进行存储调用,如图4 所示。其提供给工艺人员基于零件或工艺流程的大数据分析的数据源和平台。

在数字孪生模型中需要建立模型与理论几何实体的关系,理论模型中的几何实体作为数字孪生中的“虚”;而每个真实产品上关键特征通过点云拟合或参数化重构得到的几何实体作为“实”;关键特征属性中,理论实体中的值作为“虚”;每件真实产品中通过实测得到的值作为“实”。这样就实现了理论模型和实测模型的“虚实”映射。

2 数字孪生模型建模流程

选定机械加工产品建立数字孪生模型的流程分为4 部分:第1 步是对产品进行关键特征的定义,并为每个关键特征定义相应的属性和特征重构的方式,这一步可以确定好模型几何层和数据层的内容;第2 步是导入理论模型并对关键特征的属性理论值进行标定;第3 步,当零件实体检测数据和在线采集数据到来之时,针对关键特征的属性值的实测值进行计算和确定,并针对需要重构的关键特征进行几何部分的重构,将得到的模型组织成整体发布,形成一个数字孪生模型;第4步是将多个数字孪生模型按照零件和工艺的标准分别进行组织管理,为后续模型调用提供数据基础。其建模流程如图5 所示。

图2 机械加工零件数字孪生模型的内容Fig.2 Content of digital twin model of machined parts

图3 数字孪生模型三级结构Fig.3 Three-layer structure of DTM (digital twin model)

图4 数字孪生模型库Fig.4 Library of DTM

从使用的角度讲,数字孪生建模工具开放两个界面提供两部分人员操作。对于设计人员、检验人员和工艺人员,提供修改关键特征(属性)库,在零件或组件CAD 模型下定义关键特征,发布理论模型文件,导入实测模型文件以及面向任务型输出等功能。设计人员和工艺人员可基于理论模型和实测模型针对几何或属性指标进行优化分析。而对于机械加工的工艺人员,提供数据录入操作界面,对于自动化拾取的数据编写导入接口,非结构性数据采取人工录入。

数字孪生建模关键技术

数字孪生模型中的关键特征作为零件实体数据的载体,其类型需要进行严格的筛选和确定。各类关键特征所包含的数据项,也叫作关键特征的属性,也需要进行严格的范式和定义。其筛选和定义须适应加工工艺的现状和数字孪生模型的应用方法。此外,数字孪生模型中的特征几何实体的构建也存在很多方法,本节针对数据层特征和特征属性构成的关键特征库以及几何层建模方法进行论述,最后阐述数字孪生数据库的构建方法。

1 关键特征库

通过对复杂零件加工工艺和检测工艺的调研,将制造关键特征定义在几何特征的基础之上,例如部件贴合的平面,较高精度要求的机加轴和孔,数控铣加工产生的易变形、易产生划痕的表面等,均作为关键特征在数字孪生模型中予以构建。在建立每个真实零件的数字孪生模型之前需要先定义关键特征库,即关键特征的种类和特征下包含的属性信息。对于不同的机械加工工艺,预先对于工艺方法、工艺检验标准和工艺知识图谱进行深入调研,然后对关键特征的种类和信息进行全面的定义。

关键特征所包含的属性之中,一类是特征的几何信息,例如孔直径、面法向、凸台高度等尺寸信息;平面度、粗糙度、垂直度、平面间隙等精度信息;以及工艺人员根据工艺需求自定义的几何参数,这里把它称为备用特征参数,如孔中心点、轴最小直径、预定义装配点位置和特征扫描点云等。本文根据某战斗机翼盒加工工艺知识图谱,抽象了5 种关键特征,并定义了相关属性,如表1 所示。另一类是特征的非几何信息,包括加工条件、工艺文件以及机床加工产生的大量数据。本文将加工信息抽象成图6 中所量化的属性予以建模存储。

2 关键特征几何实体构建

关键特征的属性无法真实地表达关键特征的形状和确切位置,许多仿真优化工作必须依托模型几何实体而进行。因此在理论模型中定义关键特征的同时,应该同时进行特征几何要素的提取和关联。例如孔特征,在定义其精度参数、几何参数、加工参数和备用特征参数的同时,需要在理论的三维几何实体上提取到孔的上下表面、内壁圆柱面和圆角等几何要素予以关联。而在实测模型中,则需要根据用户选择的方式进行特征的重构,然后将重构的实体与关键特征的各类参数进行关联。特征重构主要有两种方式,其一是进行三角面片的重构,其二是进行特征实体的重构。两种重构方式的流程如图7 所示。其中使用逆向工程建模的方法能够更精准地保留测量特征的真实状态,图7 的特征重构的方式,将特征的重构方式转化为对曲面的重构之后的拼接裁剪。为了简化各类曲面(包括平面、圆柱面、圆锥面和NURBS 曲面等)的重构步骤,本文将所有的曲面均转化为三维计算机辅助设计建模软件中较为通用的NURBS 曲面进行重构,即使用NURBS 曲面表示法[13]来拟合实际加工曲面。

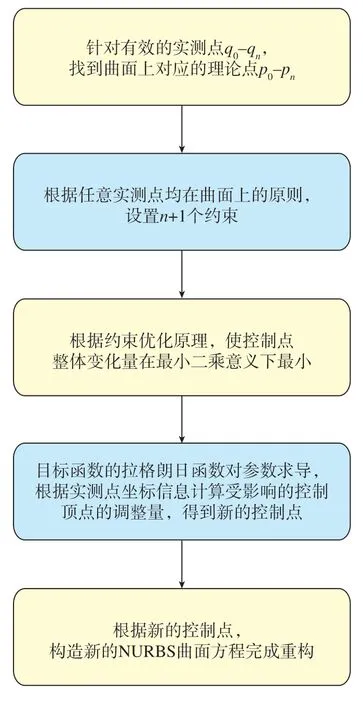

实现NURBS 曲面的重构,须按照实际测量点在理论模型的基础上调整控制顶点、权因子和节点矢量的值,达到曲面重构的目的。本文采用基于约束优化的控制点调整法来完成曲面重构[14],具体步骤如图8 所示。

根据工艺人员对模型进行机械加工过程仿真和计算的需要,选择特征重构的方式,得到的真实几何模型是数字孪生模型的几何层。这样得到的几何模型所包含的几何体只是零件内部的关键特征。这一层的工作可以借助Geomagic、Polyworks、Catia 等工具实现。

3 数字孪生模型数据管理

针对数字孪生模型的数据管理主要分为3 类。第1 类是关键特征库,包含几种关键特征对应包含的属性字段和类型(图9);第2类是按照树形结构存储(零件–特征–属性)信息,做到可以按照零件号、批次号、特征号、属性号查找对应的值(图10);第3 类是模型文件信息,其中包含文件的时间信息、文件类型等。第1 类信息存储既定好的关键特征属性表,并预留字段为后续模型使用人员自定义特征属性,如表2 所示;第2 类树形结构可以设计为理论特征表和实际特征表,这些表内容是由关键特征定义人员通过交互界面定义后存入数据库,代表着每个定义特征关心的属性,如表3 所示;第3类要存储的文件信息包括理论模型、实测模型和实测数据文件包,其中数据文件以路径的形式挂在特征属性字段下,为理论模型和实测模型建立数据(表4)。

图5 数字孪生模型建模数据流Fig.5 Modeling data stream of DTM

基于CATIA二次开发航空产品数字孪生建模工具

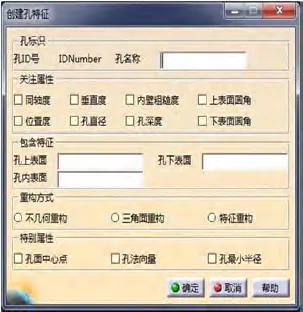

产品数字孪生建模工具以关键特征为单位,在CATIA 环境下提供给用户两个功能。第1 个功能是创建关键特征并依据关键特征库选择关注的属性、模型重构的方式;创建的同时,通过对理论模型的信息读取,在CATIA 的特征结构树上生成关键特征集,每个特征几何图形集下挂上关注的属性的理论值、重构的方式以及特征创建的时间,如果只有理论值的特征属性则不挂参数数值;当所有特征全部创建完成后,可以点击发布指令将关键特征数据结构和CATPart 文件发布至数据库维持数据的持久化;这一过程得到了数字孪生模型中的理论模型。第2 个功能是按照零件号、批次号和时间号导入零件的实测数据,将真实的特征属性反映在特征几何图形集下,并依据之前设置的重构方式,使用特征的点云文件重构特征。一部分机加特征属性需要结合几何模型进行计算,然后挂在CATIA 结构树几何图形集下;创建完成后将新生成的CATPart 文件导入数据库;这一过程得到了数字孪生模型中的实测模型。

表1 关键特征类型Table 1 Types of key features

图6 数字孪生模型携带的加工信息Fig.6 Processing information of DTM

图7 特征重构的流程Fig.7 Process of feature reconstruction

产品数字孪生建模工具在数据库中提供给用户3 个功能。其一在于提供了关键特征库的操作,包括用户添加新的关键特征属性、删除某些属性等操作。这一功能旨在帮助数字孪生模型适配更多的工艺,为各种工艺提供其关注的属性。其二在于提供实测数据导入操作,提供给检验和工艺人员实测产品数据导入数据库的接口。其三在于提供关键特征因素分析模块。针对同一零件的关键特征按不同批次、不同时间等信息,针对加工工艺参数进行优化。

1 CATIA二次开发

为了以关键特征为单位对信息关联、提取和操作,可以利用CATIA 软件进行显示、重构和分析计算。CATIA 开放了二次开发编程的组件接口CAA,可以使用组件中的特征、输入输出、交互和结构等模块进行编程以实现数字孪生建模工具开发。

交互界面操作采用CATDialog模块进行设计,设计出修改关键特征库、创建特征、发布理论模型和导入实测模型数据的操作界面。使用CATMechanicalRootFactory 模块对关键特征及其属性建立和编辑几何图形集;使用CATIParameterEditor对属性参数进行创建和编辑(图11);使用CATICGMFactory 模块根据理论模型进行拓扑结构的提取和构建;使用CATIGSMFactory模块对特征点云进行重构(图12);使 用CATIDocument 模 块和标准模板类std,对文件输入输出进行编程;使用MySQL 模块进行程序对数据库的读写;使用CATITPSDDocument 模块对特征进行标注。

图8 依测量点重构曲面方法Fig.8 Method of Reconstructing surface according to measurement points

图9 关键特征定义界面Fig.9 Interface of key feature definition

图10 加工信息导入界面Fig.10 Importing interface of processing information

表2 关键特征属性Table 2 Attributes of key features

表3 数字孪生模型实例表Table 3 Entities table of DTM

表4 数字孪生模型文件表Table 4 Document table of DTM

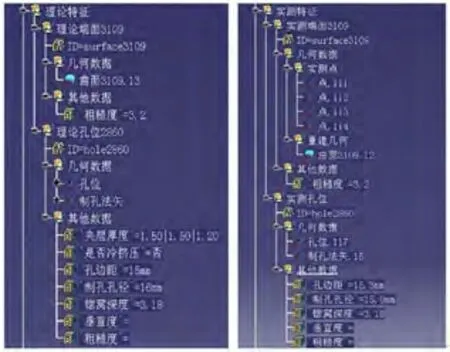

理论与实测特征数据依据特征标识号进行关联,挂在同一个CATIA结构树下(图13)。

图11 获取几何图形集创建参数方法Fig.11 Method to get geometry set parameters

图12 依导入点云进行特征重构Fig.12 Feature reconstruction based on imported point cloud

图13 依实测数据构建数字孪生模型实例Fig.13 Digital twin model based on measured data

2 构建数字孪生模型数据库

基于MySQL 构建数字孪生模型数据库,提供给工艺人员录入检测测量数据的接口,同时存储数字孪生模型的全部信息(图14)。

图14 数字孪生模型数据库的使用界面Fig.14 Interface of digital twin model data base

结论

本文介绍了一种机械加工零件的数字孪生模型,能够有效对机械加工过程中真实产品的状态进行建模,得到数字量虚拟模型应用在各工艺环节。为精简制造数据、规范模型范式并提升建模效率,本文提出了关键特征的概念并分析了关键特征包含的属性,将关键特征作为制造信息的载体,并阐述了关键特征信息的存储方法和其几何重构的方法。本文详细阐释了数字孪生模型的3 级结构并简要分析了应用方法。数字孪生模型将加工过程中的信息进行了集成和整合,它面向零件机械加工的工艺流程,应用理论模型和实测模型可以进行工艺参数的分析和优化。

最后介绍了使用CATIA 二次开发实现简单的数字孪生建模工具的实例,基本达到了预期目的,其工程应用价值仍有待开发。面对智能制造的大环境,仍需继续探索制造过程中的数据与工艺的关系,丰富数字孪生模型,将模型应用在生产中不断改进、创新。