复杂装备制造商对供应商系统评价①

2020-03-26陈枫

陈 枫

一、引言

复杂装备是指研发及生产投入大、集成度高、技术密集、单件或小批量生产的大型产品系统或基础设施,如大型船舶、海洋工程、电站设备、大型专用飞机、航空器等。由于大型复杂装备价值高、复杂程度高,配套产品的零部件种类和数量多,不可能将所有的产品进行生产,其中部分的产品,制造商选择进行外包,由专门的供应商进行提供。因此,对大型复杂装备供应商的选择就显得尤为重要。由于选择供应商要考虑的因素众多,而不同的供应商所能提供的优先条件又各不相同,因此,对供应商的选择和评价很难做到准确无误。当前,针对主制造商-供应商的研究,国内大多数采用的是主从合作的一种激励理论模型,使双方的利益达到最大化,对于制造商如何根据具体的评价要素选择供应商还没有一个统一的标准。本文希望建立一套基于复杂装备制造商对供应商的选择的评价体系,对这一类的关键问题做出选择,以达到制造商的要求,同时也对供应商提供一种硬性选拔条件。

制造商对供应商进行评价,能够选择合适的供应商作为其产品的供方,缩短制造商的研发周期,降低成本、提高研发质量,保证生产的可靠性和及时性,国内外学者对部分评价体系进行了深入的研究。陈尚志等人运用基于TOPSIS 的主成分价值函数模型,构建大型复杂武器装备质量综合评估模型,能有效避免信息的重叠和交叉,真实地反映产品的质量状况;张笛等通过复杂产品的主制造商-供应商研制模式,建立了一种多阶段动态多边匹配方法,根据供应商对多重偏好信息的集结,建立指标权重和权重优化模型,以达到主供双方的最佳匹配;刘勇探讨并研究了主制造商-供应商之间的内涵,构建了基于三角模糊数的客机制造业供应商选择综合评价模型对供应商进行选择,并加以实证分析;王豪和陆琳主要通过定性分析,研究航空电子元器件供应商的评价;马书刚以制造企业供应商为例,将TOPSIS 方法与案例推理方法相结合,从合作弹性、运营弹性、信息弹性、绩效水平四个维度进行供应商评价体系的建立;刘进和郭进超将TOPSIS方法与熵值法结合,构建供应链管理下供应商指标选择评价体系,表明了该方法的可靠性与可行性。Ho 等和Chai等对供应商选择问题进行了深入分析,指出基于多指标供应商选择方法,实质是单边选择过程,但一些现实问题是双边选择过程,如:大型航空复杂装备的主制造商-供应商协同研发模式,是主制造商-供应商双边选择的过程,是一个双边匹配的问题;Shishodia 等认为供应商作为项目实施的集合体,其对项目的进展十分重要,其通过模糊语言指导序列加权集合技术,研究供应商的弹性,将供应商进行分类;Rogers等通过策略捕获对可持续供应商发展计划做出选择,并用多级回归分析研究可持续供应商的价值结构。在激烈的竞争环境中,制造商应对供应商高度重视,慎重选择,努力提升合作绩效,巩固之间的竞争优势。

本文在已有供应商评价研究的基础上,联系航空复杂装备产品的评价指标,建立基于复杂装备的评价体系,为制造商选择建立合理的依据,同时将评价信息反馈给供应商,让其对产品的各环节进行严格的把控,努力提升自己的市场竞争力。从最根本的角度考虑,也是为了产品的性能,致力于生产性能高、质量好、配套全的航空机械。

二、评价指标体系的构建

本文结合航空制造业的具体特点,在考虑企业外部环境的条件下,利用层次分析法(AHP)确定最佳供应商准则,为供应商选择奠定基础,客观全面地考察供应商各方面的能力。同时,评价体系的建立能够促进供应链的发展,使得制造商和供应商向合作伙伴关系转变,相互信任,达到利益共赢。

三、权重的计算

本文采用数学家萨蒂(T.L.Saaty)提出的层次分析法(Analytic Hierarchy Process,简称AHP)对指标体系的各级指标进行权重计算。基本思路为:首先确立总目标和影响因子,其后将影响因子按隶属关系支配分解,形成一套有序递阶结构(如图1建立的评价指标体系),并在此结构中建立判断矩阵将影响因子进行两两比较,同时计算出判断矩阵的最大特征值和正交化特征向量,以此得出各层级影响因子对于总目标的权重,再将其与末层量化指标相结合,最终对供应商评价因素进行等级划分。

图1供应商选择影响因素层次结构分析

在对各层级影响因子计算权重的过程中,分为下级指标对上级指标的重要性和同级指标之间的重要性两个方面。各评估指标对该上级指标的相对重要度为:w1,w2,…,wn,由它们组成权重向量w=(w1,w2,…,wn)T。为反映各因素相对权重,进行两两判断,此种方法可以丰富信息比对要素,通过不同、相同层级的反复比较,从而得出合理排序,并建立判断矩阵A=(aij)nn,元素aij是因素ui与因素uj相对于评判对象重要性的比例标度,其取值常用1~9。

根据图1建立的评价指标体系,本文特邀航空复杂装备硕士生导师1名、工厂管理干部2名,对各因素按照不同的重要程度分九级进行打分。Xij表示xi与xj相比时的重要程度,具体的含义如下所示:

Xij=1,表示xi与xj一样重要;

Xij=3,表示xi比xj重要一点(稍微重要);

Xij=5,表示xi比xj重要(明显重要);

Xij=7,表示xi比xj重要得多(强烈重要);

Xij=9,表示xi比xj极端重要(绝对重要)。

它们之间的数2、4、6、8及各数的倒数具有相应的类似意义。根据重要程度,得出判断矩阵,从而得出重要度因果分析图,进而对供应商进行满意度评价,使供应商能够认清自身存在的不足,及时进行弥补。

判断矩阵在获得相应权重后,在保证足够精度的条件下,采用和积法对数据进行处理:

1.对判断矩阵每一列正规化

2.每一列经正规化后的判断矩阵按行相加

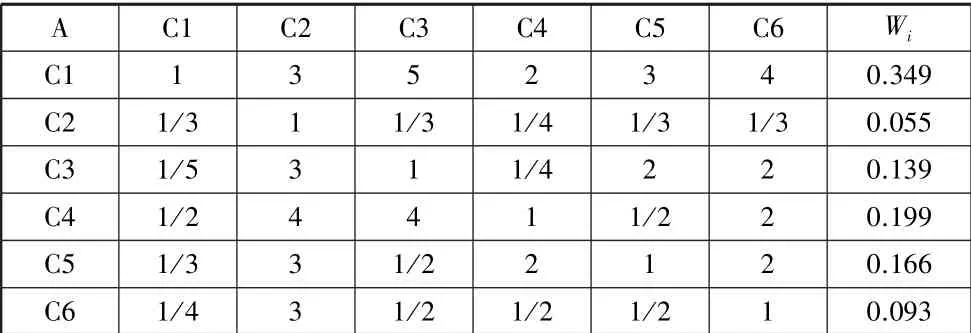

4.计算判断矩阵最大特征根λmax

式中,(AW)i表示向量AW 的第i个分量。

对判断矩阵进行一致性检验,若CR<0.1,说明判断矩阵的一致性是可以检验的,否则就要对矩阵进行调整,直到通过一致性检验为止。

根据层级分析法(AHP)各因素分析的计算结果如下:

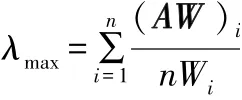

1.A-C判断矩阵(对选择最佳的供应商,各评价准则的相对重要性比较),如表1所示。

表1准则层各指标权重

其中λmax=6.548,CI=0.110,RI=1.24,CR=0.089<0.1,说明判断矩阵具有满意的一致性。

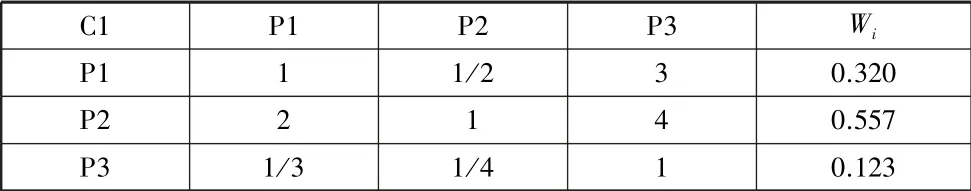

2.C1-P 判断矩阵(从产品质量出发,各评价准则的相对重要性比较),计算原理同上,结果见表2。

表2 产品质量各指标权重

其中λmax=3.017,CI=0.009,RI=0.58,CR=0.015<0.1,说明判断矩阵具有满意的一致性。

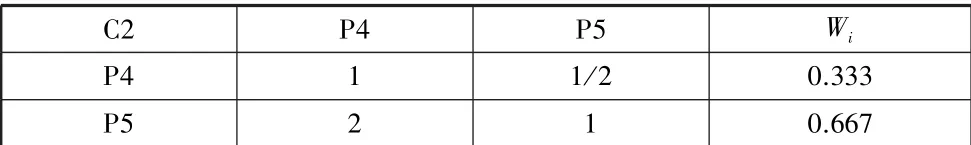

3.C2-P 判断矩阵(从产品的成本出发,各评价准则的相对重要性比较),如表3所示。因为二阶判断矩阵总是完全的一致的,因此,不需要再进行特性值和一致性指标的计算。

表3产品成本各指标权重

4.C3-P 判断矩阵(从技术评价指标出发,各评价准则的相对重要性比较),如表4 所示。

表4技术评价各指标权重

其中λmax=4.073,CI=0.024,RI=0.90,CR=0.027<0.1,说明判断矩阵具有一致的满意性。

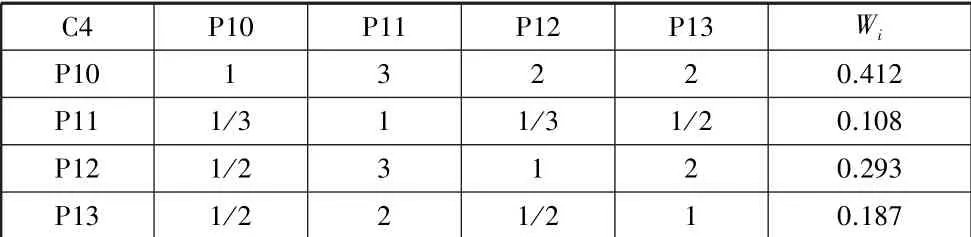

5.C4-P 判断矩阵(从服务质量的指标出发,各评价准则相对重要性比较),如表5所示。

表5服务质量各指标权重

其中λmax=4.070,CI =0.023,RI =0.9,CR =0.026<0.1,说明判断矩阵具有一致的满意性。

上述从技术指标和产品的服务质量两个方面的比较,比较参数的指标基本一致,数据也同样可靠。

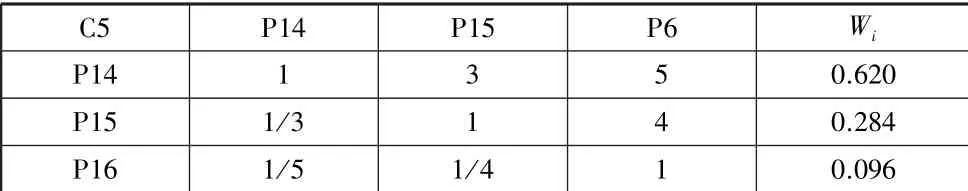

6.C5-P 判断矩阵(从供应商财务状况的指标出发,各评价准则相对重要性比较),如表6 所示。

表6财务状况各指标权重

其中λmax=3.086,CI=0.043,RI=0.58,CR=0.074<0.1,说明判断矩阵具有一致的满意性,数据可靠。

7.C6-P 判断矩阵(从企业环境的角度出发,考虑各准则相对重要性比较),如

表7所示。

λmax=4.030,CI =0.010,RI =0.9,CR =0.011<0.1,说明判断矩阵具有一致的满意性。

根据表1至表7所求的各指标权重,进一步进行归一化处理,可得出每个二级指标在总体评价中所占的权重,如表8所示。

表8供应商评价指标权重

对指标权重重新计算并排序,采用帕累托分析法,根据各项指标的印象因素大小排序,分清重点指标和一般指标,由于其把对象分成ABC三类,因此也称为ABC分类法。A类因素:发生累计权重为0 ~70%,是主要影响因素;B类因素:发生累计权重为70% ~90%,是次要影响因素;C类因素:发生累计权重为90% ~100%,是一般因素。根据以上要求,得出二级权重指标评估如表9所示。

表9二级累计权重

续表

根据层次分析法建立制造商对供应商评价指标体系,可看出,对制造商选择供应商时,首选因素是看这个供应商的质量保障体系、产品合格率、总资产周转率、准时交货率、科研能力投入以及总资产收益率。同时,通过表9和我们的经验也可以看出,质量是选择供应商的最重要指标,因为,不合格的产品会影响到最后形成的总产品质量,使制造商对所选供应商失去信任,这样的供应商最终会面临倒闭的风险。

四、总结

航空复杂装备制造商对供应商的评价是一个复杂的过程,本文以对供应商的评价为主,在进行供应商选择时,建立了一套系统的评价体系,并且通过层次分析法分析,给出了在优先选择供应商时的评价指标。由于航空装备属于制造业,鉴于此,本文也根据表中数据得出的结果,给出一些对供应商建议性的措施,以保证双方企业能够较好地合作。

(一)及时地选择优秀的供应商,并淘汰不合格的供应商

制造商和供应商之间要建立一个专门的信息数据库,时刻对供应商进行监督,通过信息化技术,以使双方的信息共享,使信息透明化,全面了解供应商的经营和发展信息,建立更加全面的激励和惩罚机制。针对产品的质量、合格率以及供应商科研能力的投入等,根据评价的结果,实施更有效的管理措施。

(二)对供应商进行合理的划分

据统计,对于航空复杂装备的生产,如波音747系列的一架飞机的制造,大约需要450 万个零部件,这些零件来自6个国家的1500个大公司和15000家中小企业。对于战略型合作伙伴,应建立长期的合作关系。采购零部件的制造商应将供应商分为垄断核心技术型企业和普通约束型企业。对于核心技术企业来讲,在应对产品质量方面,制造商应积极主动地对供应商进行技术的支持和指导,降低产品的不合格率;对于普通约束型企业,由于其产品技术含量不高,制造商在选择供应商时,可面向市场定价,选择低成本企业。

本文在撰写的过程中,对供应商评价和选择虽然建立了一套评价体系,但也存在一些缺陷。由于层次分析法对因素主要采用主观赋权法,决策者根据各因素主观权重的重要程度进行赋值,因此存在人为的干扰和随机性,得出的数据并不能真实地对因素进行等级排序。因此在后续过程中,为保证数据更加的真实可靠,本文希望以定量化的指标利用熵权的方法,结合层次分析法得出的权重,重新得出因素的权重,这样既能克服主观的不确定性,也让定量化的指标得到利用,使权重更科学、客观。