燃油箱加强筋结构优化研究

2020-03-26王帅苏卫东陈学宏李志敏

王帅,苏卫东,陈学宏,李志敏

(亚普汽车部件股份有限公司,江苏扬州 225009)

0 引言

在汽车燃油经济性标准不断提高的形势下,汽车轻量化已经成为汽车工业的重要发展方向之一。塑料燃油箱相比于金属燃油箱,具有耐腐蚀、耐冲击能力强、工艺易成型、轻量化等特点,逐步取代金属燃油箱在汽车中的应用[1]。但塑料制品的强度相比于金属较低,燃油箱在使用工况下,箱体内部压力增大导致底部变形增加,容易造成“触底”(一般的车型,油箱是距离地面最近的部件),造成很大的安全隐患。一般通过在变形较大位置添加加强筋的方式减少箱体变形,传统的优化设计方法主要取决于设计者的主观经验,通过多次的计算校核直至找到满足约束条件、比初始方案更好的方案。这种优化方法不仅设计过程繁琐,而且效率很低,设计结果取决于设计人员的技术水平。本文作者以某主机厂项目为例,借助达索旗下形貌优化软件Tosca,确定了油箱底部加强筋布置的位置,并集成CATIA、HyperMesh和ABAQUS多种软件于Isight软件中,运用DOE(Design Of Experiment)分析筋各参数对油箱变形的影响,以箱体变形最小为目标,获得满足生产工艺的加强筋参数。

1 有限元模型

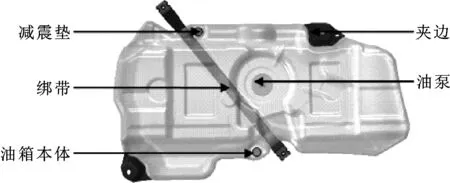

图1是整个燃油系统的有限元网格模型,包括减震垫、绑带、燃油箱本体、夹边和燃油泵。其中减震垫材料为橡胶,为简化模型,此次模拟采用R3D3/R3D4刚体单元,在减震垫刚性面与塑料燃油箱本体外表面之间设置软接触行为。绑带材料为HX420,厚度为1.25 mm,采用S3/S4壳体单元,与燃油箱表面设置接触行为[2]。燃油箱本体材料为多层高密度聚乙烯(HDPE),厚度为5.2 mm,采用S3/S4壳体单元。夹边材料和单元类型与燃油箱本体一致,厚度为8 mm。燃油泵设置为刚体,网格单元类型为R3D3/R3D4,与油箱底面进行无属性接触,并根据实际情况设置一定的弹簧力,燃油箱和绑带材料的材料参数如表1所示。整个模型一共59 739个单元网格。

图1 燃油箱有限元模型

表1 燃油箱和绑带材料的材料参数

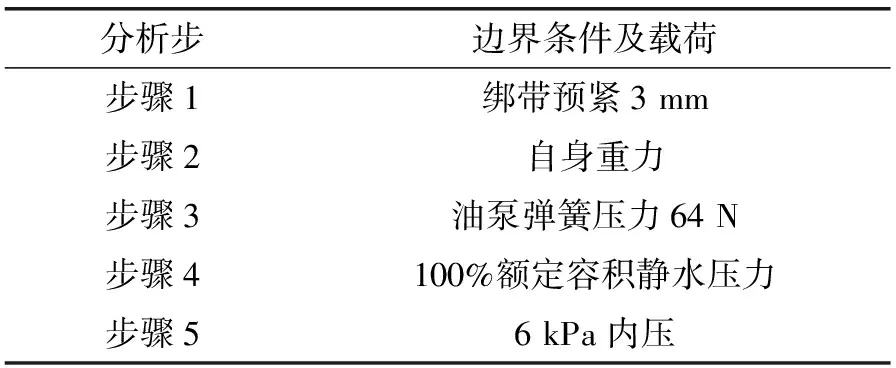

燃油箱在安装状态下,所受的载荷如表2所示,运用有限元软件ABAQUS进行模拟,获得燃油箱上、下表面的变形量云图,如图2所示。可以看出,此次模拟下表面变形量为10.72 mm,大于设计要求的10 mm变形量。下文作者将借助形貌优化软件Tosca和Isight软件优化出满足设计要求的加强筋。

表2 载荷工况

图2 燃油箱变形云图

2 基于Tosca加强筋结构布置优化

传统加强筋布置设计流程是根据设计经验,设计多条加强筋布局方案,对优化方案进行几何处理后再进行模型验证,通过对比选择合适的加强筋布置方案。这样设计的方案很大程度上依赖于设计人员的经验,并不一定是最优解,而且存在设计变差的风险,效率较低,增加产品开发时间。本文作者应用形貌优化软件Tosca,通过选择合适算法,并设置约束条件和优化目标,自动优化出满足设计要求的加强筋布置方案。

2.1 优化目标

此次油箱加强筋优化目标为在满足约束条件的情况下使得油箱底部局部刚度最大。在Tosca软件中刚度性能以结构的柔度(应变能)指标来衡量,即当柔度最小时,结构刚度最大,柔度的计算公式(1)[3]为

c=∑uTKu

(1)

其中:c为单元柔度(应变能);u为单元节点位移;Ku为单元节点力(Ku=F),其中K可以是线性或非线性。

2.2 约束条件

考虑此次优化目标为增加燃油箱局部刚度,为缩短优化时间,此次形貌优化作简化处理,模型只包含燃油箱本体和夹边,去除与油箱接触的钢带、燃油泵和减震垫3种部件,约束夹边孔位置,载荷为6 kPa内压。

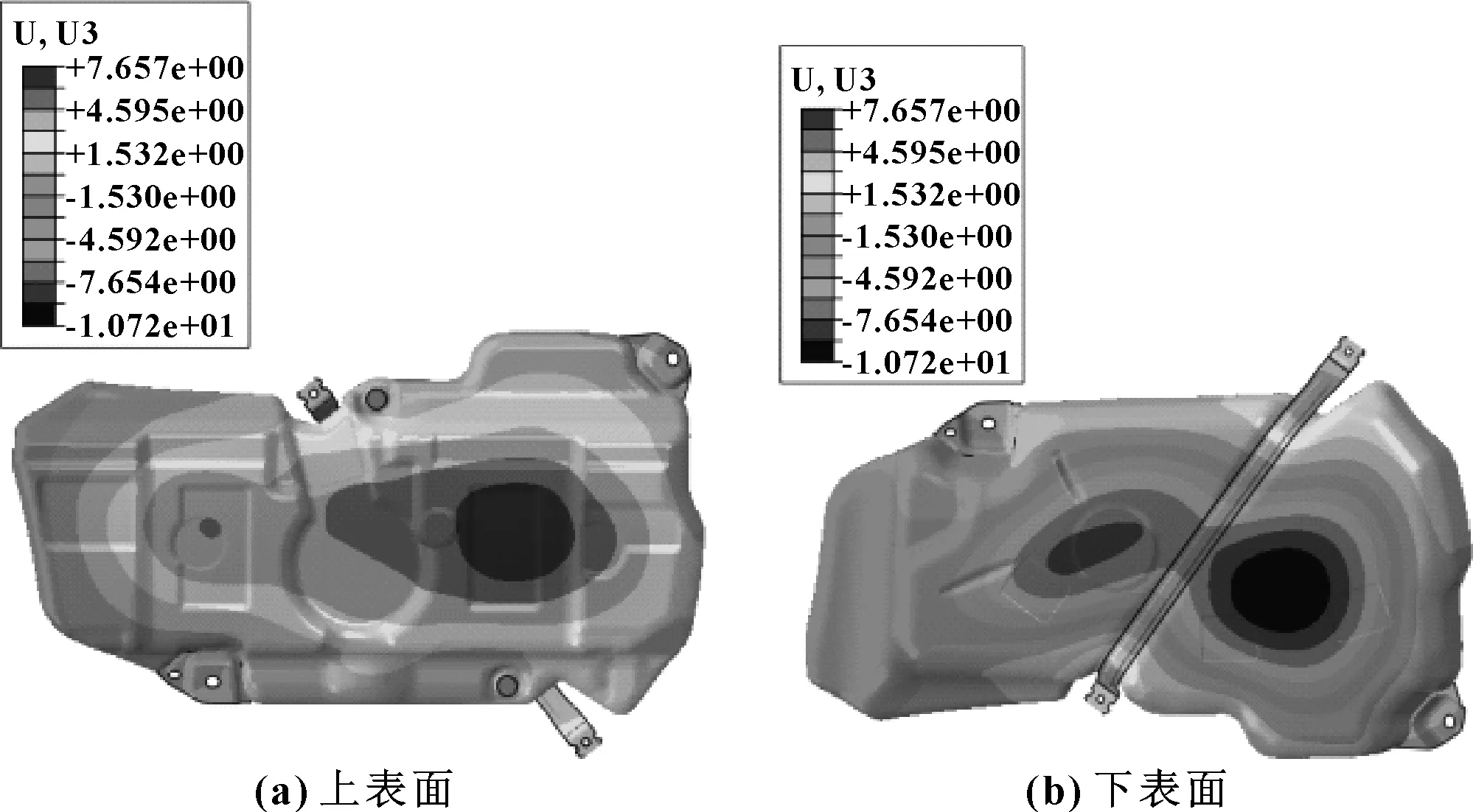

Tosca软件算法有基于敏感型算法和基于控制型算法,文献[4]中详细描述了两种算法的优缺点,最终选择基于控制型算法进行加强筋优化。受吹塑成型工艺限制,油箱加强筋深度及宽度有一定的要求,此次优化约束条件为设置筋的深度为15 mm,宽度为30 mm,在不影响其他焊接部件的情况下,根据图2下表面变形云图,选择变形区域较大位置为加强筋布置区域,如图3所示。

图3 加强筋布置区域

2.3 Tosca优化结果分析

Tosca形貌优化软件只需优化3次就可得到结果,最终结果如图4所示,可以看出:软件自动布置了筋的走势,其中红色表示筋的深度。由于软件自动生成的筋不规则,为满足吹塑生产工艺需求,需根据该结果对油箱底部加强筋进行CAD二次规则化设计。

图4 Tosca优化结果

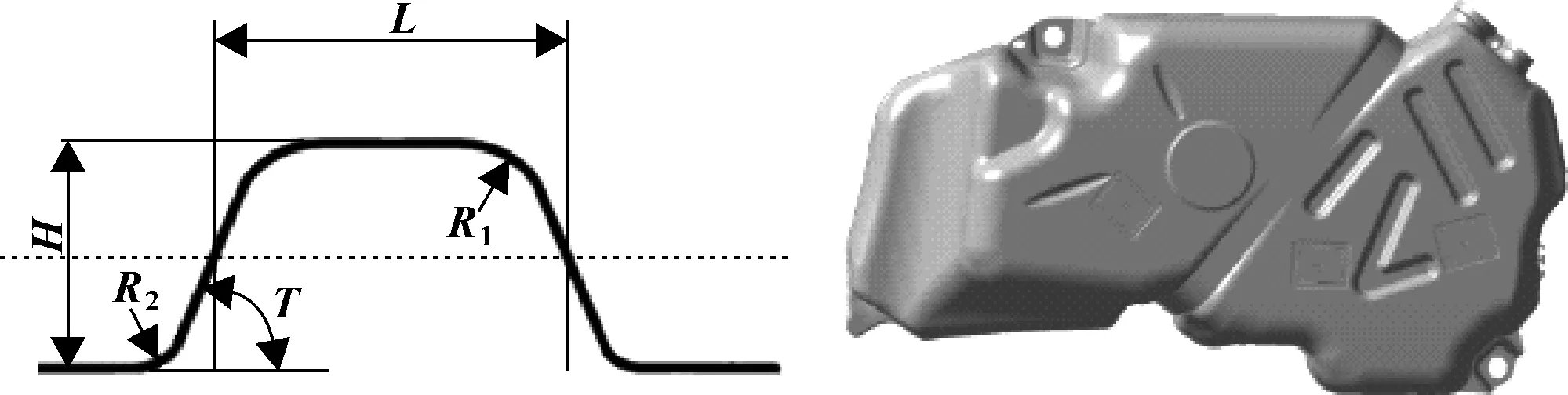

加强筋设计尺寸要求有深度H、宽度L、底部倒角R1、顶部倒角R2和拔模角度T,剖视图如图5所示。根据经验,初步设计加强筋的各参数:深度H为15 mm,宽度L为30 mm,底部倒角R1为8 mm,顶部倒角R2为10 mm和拔模角度T为10°。运用CATIA软件绘制出油箱三维图如图6所示,后续将用Isight软件对该三维图进行加强筋参数化设计。

图5 加强筋剖试图 图6 CATIA设计结果

3 基于Isight加强筋参数优化

Isight是一个开放的软件框架,集成了多种学科仿真模型和流程,借助优化算法自动地探索设计空间。软件提供设计优化所需要的多种算法包,包括:试验设计、优化算法、近似模型、蒙特卡洛分析、田口稳健性设计、6σ品质设计方法等,同时可自动驱动仿真流程,在满足约束条件情况下进行设计变量值的最优组合[5]。

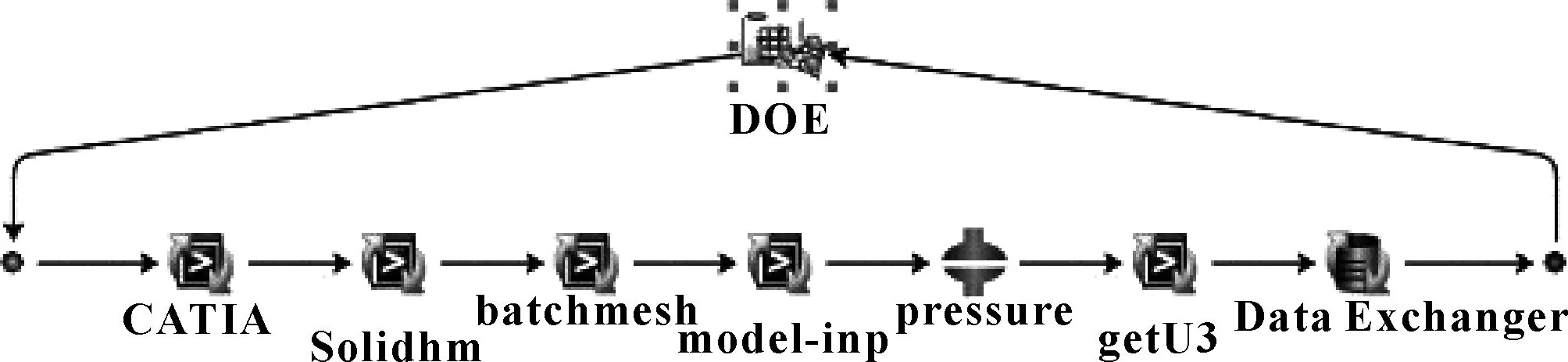

3.1 建立优化流程

此次优化运用Simcode程序集成组件,编写批处理运行程序,将CATIA、HyperMesh和ABAQUS软件集成在Isight优化平台下,搭建的流程图如图7所示,包括:(1)用CATIA软件对筋参数进行参数化;(2)用HyperMesh进行网格批处理;(3)运用include语句建立包含燃油箱网格模型、油箱材料、载荷及边界条件的inp文件;(4)读取ABAQUS计算结果;(5)提取油箱下表面最大变形。根据设计经验,此次加强筋优化参数范围分别设置为:深度H=10~15 mm,宽度L=25~40 mm,底部倒角R1=6~10 mm,顶部倒角R2=8~15 mm,拔模角度T=5°~15°。运用DOE组件中拉丁超立方算法,共运行100组不同参数组合,以底部变形最小为优化目标进行优化。

图7 Isight优化流程图

3.2 Isight优化结果分析

Isight优化出加强筋参数最优组合,不同组合的参数运行结果列表如图8所示,灰色表示组合参数中的最优解,出现在第100组组合中,其中加强筋参数组合为深度H=15mm、宽度L=39mm、底部倒角R1=7 mm、顶部倒角R2=11 mm、拔模角度T=7°,CATIA三维图如图9所示。

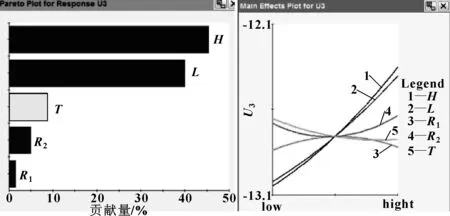

提取优化结果Pareto图(帕莱托图),可以得出所有加强筋参数对响应位移的贡献量,深灰色表示正效应,浅灰色表示负效应,如图10所示,可以看出:深度H、宽度L、底部倒角R1和顶部倒角R2对油箱底部变形具有正效应,拔模角度T具有负效应,即增大深度H、宽度L、底部倒角R1和顶部倒角R2,减小拔模角度T都可减小箱体变形,且拔模角度T、底部倒角R1和顶部倒角R2对变形影响较小,贡献量低于10%,深度H及宽度L对变形结果影响最大,贡献量达到了40%以上。

加强筋参数与位移的主效应图如图11所示,可以看出:深度H和宽度L的曲线斜率最大,为正数,即两参数对响应位移的影响最大,且是正相关,从曲线的线性程度可以看出,参数深度H和宽度L与响应位移存在线性关系。底部倒角R1、顶部倒角R2和拔模角度T曲线斜率较低,与响应位移存在非线性关系,即这3个参数对响应位移的影响较小。所得结论与Pareto图分析结果是一致的。

图10 Pareto图 图11 主效应图

3.3 仿真结果对比分析

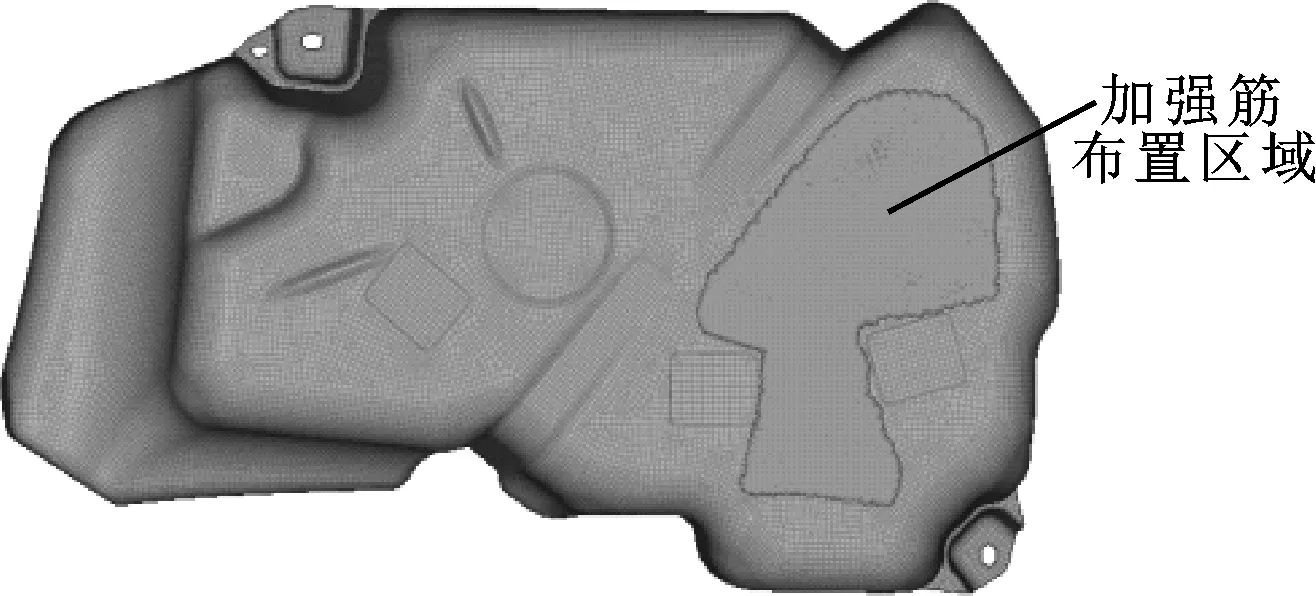

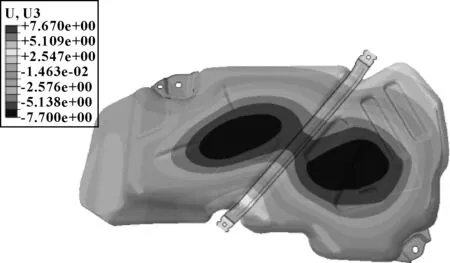

为对比分析燃油箱总成中加强筋优化效果,仿真模型包含减震垫、绑带、燃油箱本体、夹边和燃油泵,并采用表2所示载荷工况进行模拟,所得结果如图12所示。可以看出:燃油箱下表面变形量为7.7 mm,与未优化结构相比,油箱底部变形减小了28.17%,可以发现加强筋优化效果比较明显。

图12 燃油箱加强筋优化后强度分析结果

4 小结

以某主机厂项目为研究对象,运用达索形貌优化软件Tosca,以最大化全局刚度为优化目标,布置了加强筋的位置,随后集成CATIA、HyperMesh、ABAQUS多种软件于Isight软件中,建立加强筋参数自动优化流程,并通过DOE分析各参数对箱体变形的影响,所得结论如下:(1)加强筋参数深度H、宽度L、底部倒角R1和顶部倒角R2对油箱底部变形具有正效应,拔模角度T具有负效应;(2)加强筋参数拔模角度T、底部倒角R1和顶部倒角R2对变形影响较小,深度H及宽度L对变形结果影响最大;(3)强度分析发现,加强筋优化后,油箱底部变形减小了28.17%。