齿侧间隙对桁架机械手定位精度的影响

2020-03-25杜金隆凌静秀黄文才张炜

杜金隆凌静秀黄文才张炜

(1. 福建工程学院 机械与汽车工程学院, 福建 福州 350118;2. 福建省机床行业技术创新公共服务平台, 福建 福州 350118;3. 泉州精准机械有限公司,福建 泉州 362000)

桁架机械手广泛用于物料的传递,在研究机械手定位精度方面,国内外学者已积累了一定的研究成果。Jinhui Wu[1]利用Sobol方法对考虑不确定变量建立的机器人模型进行分析,并进行对比试验以验证方法的可靠性。Genliang Chen[2]提出了一种基于输入不确定性和关节间隙的通用平面并联机器人精度预测方法。Mansoor Ghazi[3]利用雅可比误差模型和几何误差模型对delta并联机器人的运动精度进行了评估。Praveen Kumar M[4]提出了一种基于神经网络的2R机器人逆运动学和正运动学模型位置误差修正预测方法。郭瑞峰[5]针对机器人全局性定位精度分析及误差评定问题,提出了概率精度指标及其定义,同时提出了机器人在整个工作空间内概率精度分析的 MATLAB 软件模拟方法。现有的研究大多集中在关节机器人上,针对桁架机械手相关的研究尤其是研究齿侧间隙对桁架机械手定位精度的影响相对较少。

齿侧间隙对机械手定位精度的影响,主要是表现在齿侧间隙的存在对传动造成影响,进而影响机械手的定位精度。在此方面,Yong Yi[6]出了一种考虑压力角和齿隙时变特性以及齿轮重力、不平衡质量和内外激励等因素影响的直齿轮系统非线性动力学模型,并以转速和齿隙为控制参数,分析模型的动态特性。尹桩[7]利用变步长四阶runge-kutta法对基于3种冲击状态,对定义了3种不同的Poincare映射的系统动力学模型进行数值求解,分析啮合频率和齿侧间隙对系统啮合力的影响以及啮合力对系统动力学特性的影响。李创[8]考虑时变啮合刚度,建立了含齿侧间隙的二级齿轮传动系统非线性动力学模型。程言丽[9]在考虑时变啮合刚度、啮合阻尼、齿面摩擦等因素的基础上,采用集中参数法建立了圆柱齿轮传动系统平移-扭转耦合动力学模型。这些研究大多集中在建立数学模型,并验证数学模型的正确性;或是集中在对现有的数学模型及方法提出改进上,而在齿侧间隙的变化对定位精度变化的影响规律上研究不足。

本试验研究齿侧间隙与水平速度、竖直速度、负载对定位精度的影响规律,借助ADAMS/PostProcessor对试验仿真数据的测算分析,找出齿侧间隙对定位精度的影响规律。

1 桁架机械手的虚拟样机模型

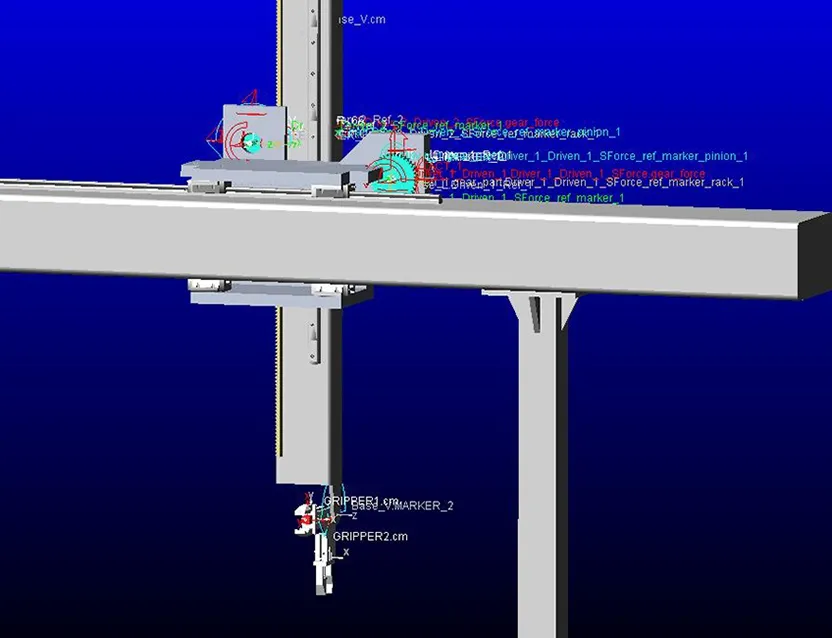

对于桁架机械手的结构,水平和竖直方向的导轨选择双V型导轨,传动机构选择齿轮齿条进行直线运动的传递,通过三维建模软件Pro/E建立桁架机械手等效模型,将其导入到多体系统动力学仿真软件ADAMS/View 环境中,施加约束、载荷、等效支撑及驱动等运动关系,建立主机系统虚拟样机模型如图1所示。

图1 桁架机械手虚拟样机技术模型Fig.1 Technical model of virtual prototype of truss manipulator

为了保证仿真的准确性,直接使用Adams Machinery Gear工具模块对模型进行齿轮齿条的添加,这样既可以保证模型的准确性,也方便后续相关参数的修改。齿轮齿条之间的接触用体与体之间的接触副(Contact)模拟,接触刚度取啮合刚度平均值[15]。桁架机械手各部分及支柱相对位移保持不变的部分采用固定副连接,在导轨和滑块之间建立移动副;对于负载,选择定义一个有质量的立方体块,对质量进行定义,模拟机械手的负载。根据机械手的运动过程和设计的参数,定义了以下的驱动函数:

(1)水平方向的STEP函数:STEP(time, 0, 0, 0.1,381.972 d ) + STEP(time, 3.6, 0, 3.7,-381.972 d);

(2)竖直方向的STEP函数: STEP(time, 0, 0, 3.7, 0) + STEP(time, 3.7, 0, 3.8, 190.986 d) + STEP(time, 7.3, 0, 7.4, -190.986 d);

(3)旋转的STEP函数:STEP(time, 0, 0, 7.4, 0) + STEP(time, 7.4, 0, 7.41, 90 d)

机械手在抓取到物件后,水平方向移动指定位置上方,再进行竖直方向的移动,到达指定位置,手爪顺指针旋转90°完成整个移动过程,实验过程中对于参数的修改可以直接在上述STEP函数直接进行。

2 正交试验结果与分析

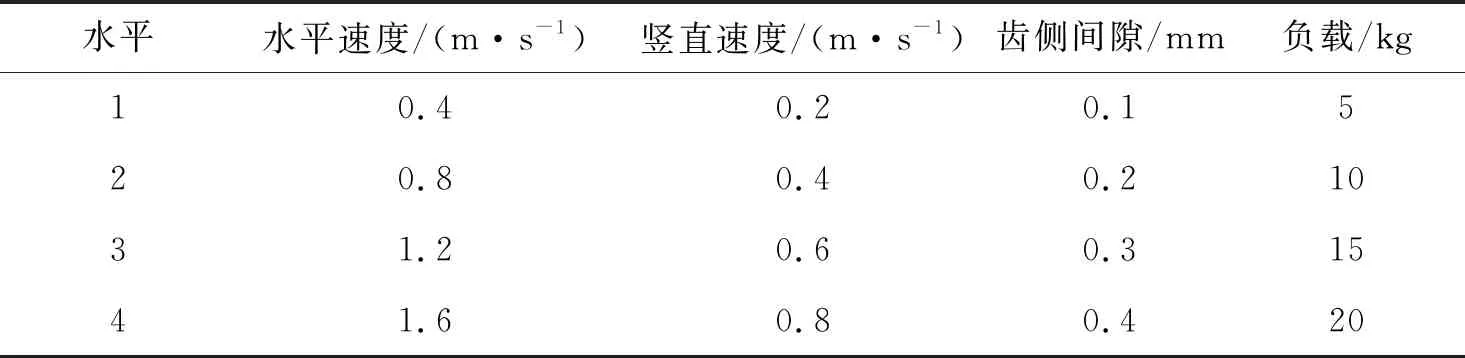

根据查阅资料,考虑实际工作时桁架机械手的效率以及前期的预设仿真试验,采用L16(44)正交设计进行试验。仿真过程中,对于接触力采用Impact函数进行计算,用以作为后续分析的重要参考。仿真过程中忽略齿轮精度和运动过程中造成的齿侧间隙微小变化,对齿轮齿条侧隙做均值处理。各因素水平表如表1所示,以手爪最终质心位置与预设位置的偏差作为评价指标的试验结果如表2所示。

表1 L16(44)正交试验水平表

表2 正交试验结果

对正交试验结果进行极差分析,如表3所示。极差表示各水平下偏差的最大值和最小值之差,用来衡量各因素对定位偏差的影响程度。通过分析极差可知,各因素定位偏差影响程度依次为:齿侧间隙>负载>竖直速度>水平速度,为后续最优方案的确定提供参考。

从图2手爪质心的16组速度曲线图可以观察到,16组仿真的速度曲线图都在设置的速度值上下很小范围内波动,表明本文建立的虚拟样机从运动学上分析具有正确性和可信度。另外,对16组速度仿真曲线进行进一步分析,由速度曲线图可以看出,16组速度都有一定程度的波动,这是因为在齿轮齿条啮合传动时,存在冲击即当啮合进入间隙范围内,下一对齿还没进入啮合时,啮合力突然减小为0,当进入啮合区时又突然增加,如此反复。其中1、2、5、6、11、12、15、16组,在齿侧间隙较小时,速度的波动幅度都比较小,整体曲线比较平稳,但是在实际工作过程中需要留出适当间隙便于润滑油的进入和弥补一定的制造误差,保证正常传动。观察3、8、9、14组可以看出,当齿侧间隙进一步加大时,速度的波动变的比较明显,但基本都在设定的速度值得上下有规律的波动,这是因为每次齿轮副进入啮合时,齿轮的齿根接触到齿条齿顶的位置,以及齿轮副退出啮合时,齿轮的齿顶接触到齿条的齿根的位置基本相同,产生的啮入和啮出冲击呈现出有规律的周期性变化,从而引起了速度的周期性波动。观察4、7、10、13组可以看出,速度的波动更加剧烈,且比较杂乱,且速度越大的组波动的幅度也越大,这是因为速度变大会增大啮合的频率,高频的啮合冲击震荡导致附加载荷和速度的波动显著增加。经过以上的分析,也验证了齿侧间隙的存在会增大了系统的振动。

表3 各因素各水平下的极差值

图2 1-16组正交试验速度曲线图Fig.2 Speed curves of 1-16 groups of orthogonal tests

最优方案要考虑定位精度和系统振动冲击两个方面,需要对正交试验结果和速度曲线图进行综合分析,在4、10组中虽然速度的波动较大,但最终的偏差却比较小,这是因为部件运动速度较快,传动时间较短,啮合频率变大,振动的剧烈程度变大,对于系统传动的稳定性影响较大,同时对系统的冲击也较大,所以对于速度波动较大的参数,即便是偏差较小也应该排除。结合直观分析考虑系统实际工作效率,所以水平速度的选取为1.2 m/s。所以最终选定水平速度1.2 m/ s、竖直速度0.8m/ s、齿侧间隙0.1 mm、负载5 kg 为最优参数。

3 齿侧间隙单因素试验结果与分析

改变齿侧间隙的参数值进行单因素试验,研究齿侧间隙在水平速度、竖直速度、负载一定的参数条件下对桁架机械手定位精度误差的影响,齿侧间隙的试验范围为90 μm至390 μm,其间隔为30 μm。

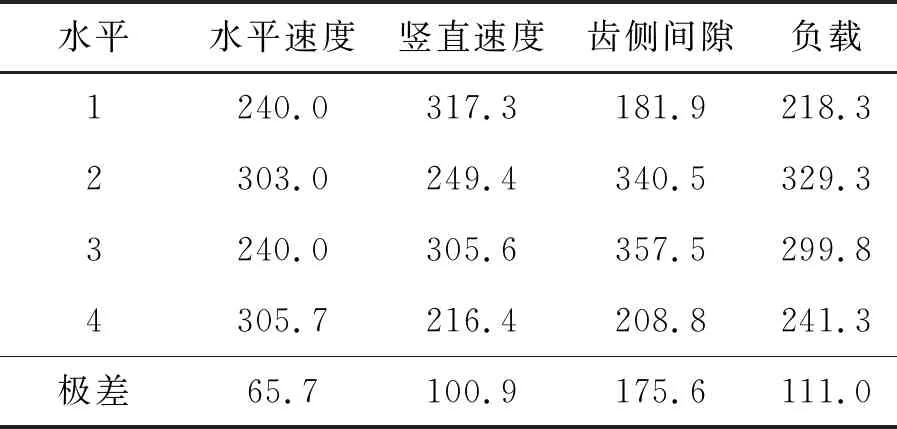

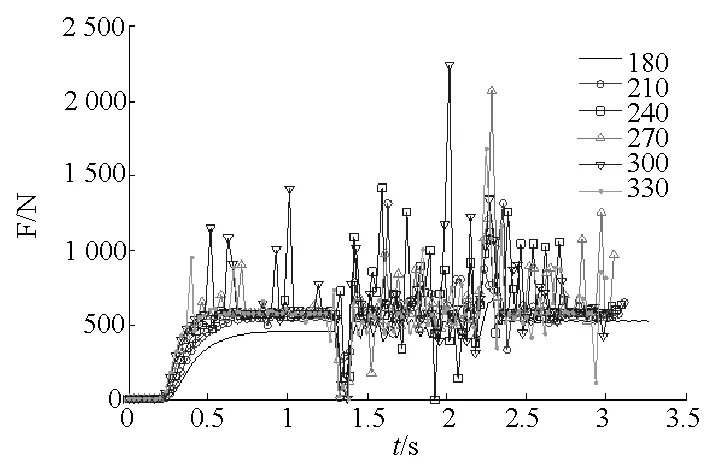

图3为单因素试验定位精度偏差的趋势图。从图可以观察到,总体上齿侧间隙的增大对于定位精度的偏差影响呈现上升趋势,但在180~330 μm范围内时,会在80 μm的范围内小幅度波动。齿侧间隙的变化会影响齿轮齿条系统的动力学行为,当齿侧间隙逐渐增大时,齿轮齿条系统的振动幅度逐渐增大,速度波动变得越来越明显,最终的定位偏差也在逐渐增大;而当齿侧间隙在180~330 μm范围内时,在图4观察到此时的啮合力整体在500~2 000 N之间呈现周期性上升波动,所以啮合力在此阶段呈现周期性的波动,齿轮齿条系统的运动变为周期性状态,在此阶段内系统的运动状态并没有发生太大的变化,所以定位精度呈现出在小范围的波动的情况。综上可知,对于齿侧间隙的选取,要综合考虑定位精度和振动两方面,在定位精度和传动稳定性可以达到目标要求的情况下,尽可能选取较小的齿侧间隙。

图3 单因素偏差图Fig.3 Single factor deviation chart

4 结论

在正交试验中,通过直观分析法结合对速度曲线的分析发现,齿侧间隙在整个仿真运动过程中对于定位精度及运动的平稳性有着极其重要的影响:

1)水平速度1.2 m/s,竖直速度0.8 m/s,齿侧间隙0.1 mm,负载5 kg为最优参数组,可以实现较好的定位精度,并且系统的振动也较小。

图4 单因素啮合力变化图Fig.4 Variation of single factor engagement force

2)齿侧间隙对于传动的稳定性有着重要影响。齿侧间隙过小时,会使零件间的润滑不足,导致磨损加剧;间隙过大时,会使零件间的冲击变大,对传动系统的稳定性造成不良影响。在保证定位精度的前提下,应选择较小的齿侧间隙。

3)桁架机械手在工作过程中,齿轮齿条间需要一定的齿侧间隙,因为零件的制造误差和热膨胀都不可避免,并对系统传动稳定性产生不利影响,进而影响机械手的定位精度。选择适当的齿侧间隙使得齿轮齿条间啮合力的变化和速度的波动相对稳定,可以保证系统正常传动及传动的平稳性,进而保证定位精度的稳定。