基于CAE分析的螺纹抽芯机构注射模结构设计

2020-03-25刘琼林富坤林永南

刘琼, 林富坤, 林永南

(1. 福建工程学院 材料科学与工程学院, 福建 福州350118;2. 厦门安普利生物工程有限公司, 福建 厦门 361022)

塑料螺纹产品在工程塑料中应用广泛,由于有些螺纹具有侧向凹凸沟槽,使其在脱模机构上的设计相对复杂,容易出现产品螺纹遭到破坏或根本无法脱出的现象[1-3]。在材料允许的情况下可以采用强制脱螺纹,目前主要采用旋转脱螺纹的方法。侧凹、侧孔的抽芯结构多为滑块或哈呋块,螺纹的抽芯机构则采用马达与链条自动进行脱螺纹、动力驱动下带动链条或齿轮传动脱螺纹机构[4-6]。

塑料管接头是一个对称的空心回转体,侧面有凹槽,其侧凹方向与模具的开模方向不同,无法按照一般的脱模方式来脱出塑件,为脱模带来难度。颈部设有加强筋,增大了连接管的刚性。针对该塑件,采用侧抽机构来进行侧凹处的成型与侧型芯的脱出。借助CAE分析技术,在多型腔成型时,使型腔单行排列且将侧凹处摆放在同一方向,并将多个侧抽滑块进行整体设计,采用哈呋块结构成型,避免了抽芯时发生干涉等问题;利用螺纹型芯旋转再加上该塑件自身的止转结构能够实现自动脱螺纹,这种脱螺纹的方式省去了顶出机构,简化了结构设计,节约了成本。

1 塑件结构及工艺分析

1.1 塑件分析

由图1可以看出,管接头尺寸较小,其塑料熔体的流动行程比较短,外形上具有良好的轴对称性,因此该塑件适合采用注塑成型。

塑件头部有环状凹槽,颈部有加强筋形成的凹槽,这种设计增大了连接管的刚性;由于塑件形状对称,可以选择在其上半部分采用哈呋块结构来进行整体抽芯;塑件上部腔体为阶梯孔,可采用阶梯状型芯成型,且型芯可以作为镶拼块形式;塑件下半部分有内螺纹,这种设计可在管道连接处起到紧固的作用,此处为保证螺纹的质量,需要采用螺纹型芯进行旋转脱螺纹。

图1 塑料连接管二维图(单位:mm)Fig.1 Two dimensional drawing of plastic connecting pipes(unit: mm)

1.2 塑件的精度与表面质量

该塑料连接管的尺寸由于没有其他特别的要求,可按照一般尺寸精度,即MT3级精度查取相对应的尺寸的公差数值。

管接头的表面质量要求其形状对称,外表美观,无凹坑、斑点,熔接痕等缺陷。由于塑件内表面螺纹结构尺寸微小,模流分析结果显示在此处常会出现熔接痕,这种缺陷不可避免[7]。

1.3 塑料材料性能分析

塑料管接头的材料为ABS塑料,强度、韧性好,成型加工也相对容易[8]。其玻璃转移温度大约是105 ℃,密度约为1.04~1.06 g/cm3。ABS不具有定形性,所以熔点不固定。它能够有效抵抗酸性、碱性与盐溶液等无机溶液的腐蚀,而对于有机溶剂也具备一定的承受能力,在-25 ℃~60 ℃的环境下其性能表现正常;这种塑料成型出来的产品拥有光顺的表面,对其染色和电镀等的加工十分便利。

2 模流分析

在进行模具结构方案设计之前,为了更合理地确定流道设置,使用Moldflow软件进行成型模拟与分析。在模流分析的过程中,分流道采用了直流道和S型流道两种形状进行对比,这里主要对以下几个方面进行结果分析。

(1)充填时间。图2显示了两种形状流道的充填时间分析。直流道的充填时间为0.443 7 s,而S形流道的充填时间较直流道要长许多,为0.606 9 s,增大了约1.5倍,起到了缓冲效果,有利于获得更好的外形塑件。

(a) 直流道

(b) S 形流道图2 直流道与S形流道充填时间分析Fig.2 Analysis of filling time for straight and S-shaped channels

(2)翘曲变形。翘曲变形是塑料制品成型后最常见的一种缺陷。从图3可以看出,两种方案翘曲变形最大处集中在尾部六角,而颈部较稳定,形变量较少。S型流道的塑件在各部位翘曲产生的变形量明显比直流道减少许多,其中最大翘曲处减少0.002 mm。

(a)直流道

(b) S 形流道图3 直流道与S型流道翘曲变形分析Fig.3 Analysis of warpage deformation of straight and S-shaped channels

(3)缩痕指数与体积收缩率。缩痕指数与体积收缩率均反映了塑件壁厚收缩的程度。通过模拟分析,两种方案均在下半部分壁厚较厚处发生收缩,尤其在下部棱的部位最明显。在总体的体积收缩率方面直流道最大达到了6.778%,而S流道则减小到6.627%,其改善效果较为显著,如图4所示。

图4 直流道与S流道体积收缩率分析Fig.4 Analysis of volume shrinkage for straight and S-shaped channels

通过以上对不同分流道进行模流对比分析可知,采用“S”型分流道能够明显降低产品的翘曲变形缺陷发生,而且壁厚收缩变形也明显降低。能够保证产品良好的外观质量。因此进行注射模结构设计时采用“S”型分流道结构。

3 注射模结构设计

3.1 注射机型号的确定

利用UG造型[9-10]得到产品的体积为:V塑=2.56 cm3。ρ为ABS材料的密度,取1.05 g/cm3。浇注系统凝料的体积估算为0.6倍的塑件体积大小。

所以一次注入的塑料熔体总体积为:

V总=nV塑+V浇=11.776 cm3,其中,n为型腔数目,n=4。

从而得出注射机的公称注射量为:V公=V总/0.8=14.72 cm3,为保证模具能完整放置于注射机的拉杆空间中,选用注射机型号为XS-ZY-250。

3.2 分型面位置的确定

当模具打开时,需要脱离型腔中的塑件,并分离注塑时产生的塑料凝料,在这个过程里它们所接触的面称为分型面。分型面的位置和形式由许多影响因素决定,如塑件几何形状、浇口类型、型腔的排列分布等。

通过对塑件的整体形状和外形特点加以分析,可初步得出如图5所示3种分型面选择方案。

通常分型面的选择必须要以保证产品质量、有利于脱模、简化模具结构等为前提进行选择。从图5可以看出,方案1不利于侧抽机构的设计,方案3增加了脱螺纹的难度,因此这两种方案不作选取,最终选择分型面方案为方案2。因为塑件可分为上下两部分,上部由哈呋块抽芯,下部带有内螺纹,需要依靠螺纹型芯旋转脱模,所以开模方向设置在中间平面位置,塑件将会留在动模上的型腔中,又考虑(到塑件成型的质量和脱模的方便性,分型面会向下偏移1 mm左右。

图5 3种分型面方案Fig.5 Three mould joint schemes

3.3 型腔排列方式的确定

塑料连接管采取一模四腔的结构注塑成型,型腔排列方式采用直线中心对称式排列,此时分流道对应设置为单排列式,如图6所示。

图6 型腔排列方式Fig.6 Cavity arrangement

3.4 成型零部件的设计

(1)滑块的设计

抽芯时,滑块作为运动的零件,在开模时的驱动力由斜导柱提供,并在导滑槽中滑动,以此达到对侧孔、侧凹等部位的抽芯目的。由于塑料连接管侧凹分布均匀,且尺寸相对较小,所以本次设计中将滑块设计为整体式哈呋块结构。

(2)齿轮传动零件的设计

塑料连接管的下部设有内螺纹,因此注塑时需要使用螺纹型芯来成型。成型后的螺纹型芯将以旋转的方式脱出螺纹,此时需要使用齿轮来作为传动机构。在齿轮传动的设计中,选用直齿圆柱齿轮。利用一个主动齿轮带动6个从动齿轮旋转,其中2个从动齿轮起传动作用,保证螺纹型芯的旋向一致,以此实现脱螺纹的动作,如图7所示。

图7 齿轮系的设置Fig.7 Gear system setup

这里齿轮模数的取值为m=2.5,主动齿轮的齿数Z1=25,从动齿轮的齿数Z2=20,齿轮轴的齿数Z3=14。由此可以计算出主动齿轮和从动齿轮的直径。

3.5 模具结构图

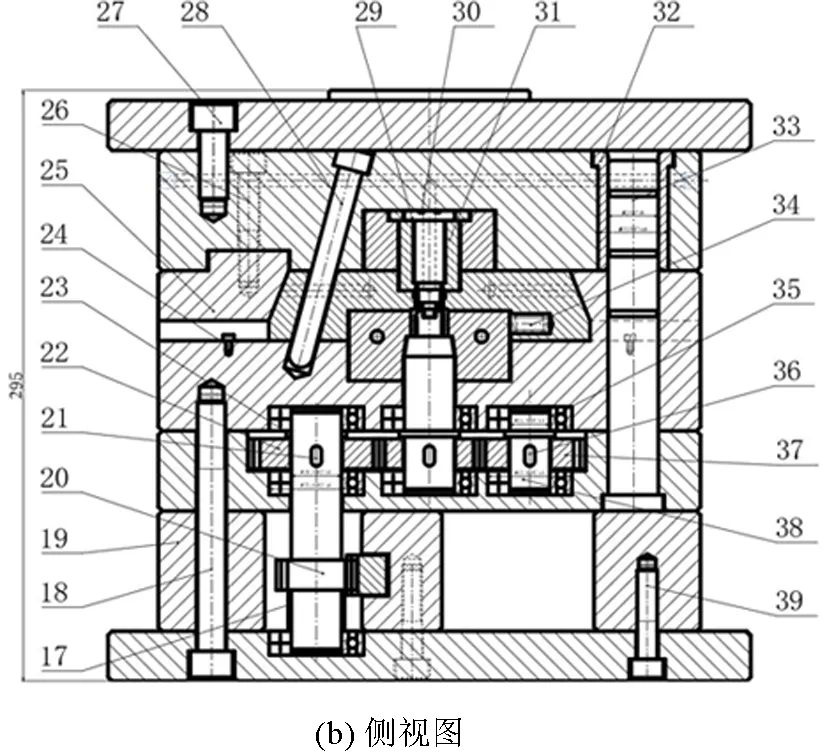

通过以上模流分析结果,采用S型流道,点浇口进浇。型腔采用哈呋块成型,一模四腔的结构。利用液压油缸带动齿轮齿条传动机构实现内侧螺纹旋转脱模。模具的总装配图如图8所示。

图8 模具装配图Fig.8 Drawing of the die assembly

4 结语

通过对塑料管接头的形状及结构分析,结合模流分析的结果对该产品进行了模具设计。得出了以下结论:

1)多型腔成型的模具其成型塑件的质量难以稳定。在该塑件的模具设计中选用S型分流道,使塑料熔体在流动过程中的速度大大减缓,经过Moldflow的模拟分析,这种流道的设计能够使塑料熔体及时充满型腔,并有效地减少了塑件表面的波状纹路,降低了塑件翘曲变形的程度,提高了塑料连接管的成型质量。

2)模具结构设计中,采用哈呋块结构成型,避免了抽芯时发生干涉问题。利用螺纹型芯旋转再加上该塑件自身的止转结构能够实现自动脱螺纹,这种脱螺纹的方式省去了顶出机构,简化了模具结构,节约了生产成本。