飞轮造雾系统中导流板对雾滴粒径影响的数值模拟

2020-03-25刘志超高冠涛温小萍方长顺杜振雷

刘志超,高冠涛,温小萍,方长顺,杜振雷

(河南理工大学 机械与动力工程学院,河南 焦作 454000)

0 引 言

粉尘是井下主要危害物之一,不但影响着采矿安全生产,而且也影响着井下作业人员的身体健康[1]。雾化除尘技术可以有效遏制粉尘的扩散,研究不同工况下水的雾化特性对降尘除尘有着重要的意义。关于水的雾化特性研究,国内外学者已经做了大量的工作。严春吉等[2]对液体射流在旋转气体中分裂破碎机理进行了研究,发现液体Weber数对射流的破碎过程有稳定性作用,自由界面上的表面张力能够促进液膜的破碎;程卫民等[3]研究了喷嘴喷雾压力与雾化粒度的关系,结果表明,喷嘴雾场轴心处雾化粒径最小,雾场向边缘处形成雾滴逐渐增大,小直径喷嘴受压力影响明显;王鹏程等[4]对离心式雾化器的雾化特性进行了研究,发现雾滴粒径随离心式雾化器旋转盘转速增大而减小;周杰等[5]对利用导流分割的方法对轴流式雾化机流场的影响进行了研究,发现导流分割的方法可以显著提高出风口的风速;余明高等[6]对带荷电细水雾灭火特性做了研究,发现荷电能够降低液体的表面张力和雾化阻力,并且带有同种极性电荷的细水雾不易凝聚;李勇等[7]对导流板在旋风-滤袋复合除尘器中的影响进行了研究,发现导流板对气流分布起到了很好的改善作用;A.Ozer等[8]通过建立模型进行数值模拟,对雾化喷嘴的雾化特性进行了研究,发现CFD可以很好地模拟喷嘴雾化效果。

以上国内外学者主要对喷嘴的雾化特性进行了试验研究和数值模拟,本文则对雾化系统的导流板开展研究工作。飞轮造雾系统是利用高速旋转的飞轮和风速达到雾化的目的,导流板的设置可以使风流作用在关键位置。CFD对雾化效果有不错的仿真预测作用,为了降低生产成本和时间限制,本文利用CFD建立三维模型,设置多种工况,对导流板的影响进行探究。

1 除尘细水雾粒径范围选择

Stockes沉速公式为

v=κgr2(d1-d2)/μ,

(1)

式中:v为颗粒的沉速,m/s;g为重力加速度,m/s2;r为颗粒直径,m;d1,d2分别为颗粒相对密度和空气相对密度;μ为空气黏滞度,kg/(m·s);к为形状系数。

由式(1)可知,增大粉尘颗粒直径和相对密度是加快粉尘沉降的有效方法。通过水雾湿润粉尘颗粒,第一可以增加粉尘颗粒的质量,第二可以聚集粉尘颗粒增大粒径,迫使粉尘加速沉降。由此,粉尘颗粒通过水雾聚合在一起,形成大颗粒,增大颗粒直径,可使粉尘加速沉降[9-12]。根据以往的研究结果,细水雾的粒径越小,捕捉粉尘的能力越好,但其沉降效果会变差,这是因为细水雾的粒径越小,蒸发时间会变短,导致粉尘在沉降过程中会恢复至环境中的悬停状态。选择细水雾的粒径50~100 μm,以此作为雾滴粒径优化目标。

2 飞轮造雾系统

如图1所示,在飞轮造雾系统中,飞轮由电动机提供动力,可以实现不同的转速。由电动机带动的风机可以提供不同风速,导流板的设置可以使风流作用在关键位置。风道内部下方设置一个水槽,由水泵从水箱供水。飞轮固定在水槽上方的转轴上,飞轮轮周与水槽内水面相接触。飞轮高速转动且表面粗糙,由于惯性力作用会在飞轮轮周表面附着一层薄薄的水膜,经离心力作用水膜脱离轮周,进入风道,由于与空气有速度差,液膜破碎成小条状或丝状,实现一次雾化过程;液条或液丝进入风道,在高速气流的作用下进行二次雾化,液条或液丝进一步被撕裂、破碎形成水雾,随风被吹出风道。

1-风机;2-风道;3-飞轮;4-水槽;5-水箱;6-水泵;7-安全阀;8-导流板

3 仿真分析

为了更好地计算飞轮造雾系统的雾化特性,达到仿真目的,利用ANSYS ICEM CFD建立飞轮造雾系统主体三维模型,如图2所示。对该三维模型进行网格划分,且采用混合网格的形式提高计算精度。最后,导入ANSYS FLUENT中模拟。

图2 系统主体三维模型

仿真模拟是否合理,关键在于模型选择和边界条件的设置。因为本仿真模型是完全湍流流场,不存在强旋流流动,所以选择标准к-ε模型就可满足仿真要求。该模型应用范围比较广泛,可以得到合理的仿真结果[13-15]。标准к-ε模型是两个方程的模型,以к和ε为变量,输运方程为

Gκ+Gb-ρε-YM,

(2)

C1εGκε/κ-C2ερε2/κ

(3)

μt=ρCμκ2/ε,

(4)

(5)

式中:ρ为密度,kg/m3;κ为湍流动能,J;ε为湍流动能耗散率;μt为湍流黏性系数;Gк为平均速度梯度引起的湍流动能,J;C1ε,C2ε,Cμ,σк,σε为模型常量,分别为1.44,1.92,0.09,1.0和1.3。

计算过程中空气和雾滴采用稠密离散相模型(dense discrete phase model,DDPM),空气为第一相,水为第二相。稠密离散相模型是一种基于Eulerian-Lagrangian的双流体模型,可以更加准确地预测流体的流动。

具体计算方法采用wave波动破碎模型[16]。

4 结果及讨论

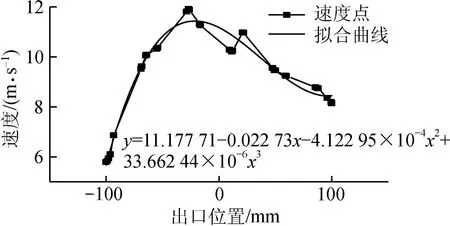

为了探究导流板对飞轮造雾系统出口雾滴粒径的影响,设置多种导流板安装角度,分别为0°,30°,35°,40°,45°,50°。固定飞轮转速为1 400 r/min,设置风速为9,11,13 m/s共3种工况,系统尺寸保持不变。图3为安装角度0°时内部流场的速度流线图,图4为出口雾滴速度分布。

图3 导流板0°时内部流场的速度流线图

图5为3种不同风速下,不同导流板安装角度对雾滴平均粒径的影响对比。当风速不变时,以0°情况为空白参照,导流板安装角度由30°增大至50°的过程中,系统出口雾滴平均粒径随着导流板安装角度的增大而减小,且均比0°时的雾

图4 出口处水平方向雾滴速度分布

图5 导流板安装角度对雾滴粒径的影响

化有不同程度的改进。特别是导流板安装角度50°时,雾滴平均粒径减到最小,影响明显。导流板安装角度对系统雾滴粒径的影响不尽相同,显然,导流板安装角度为0°时,3种工况条件下出口雾滴平均粒径都最大,而安装角度为50°时,3种工况条件下,出口雾滴平均粒径均为最小。

当飞轮转速固定,且风速一定时,随着导流板的安装角度由30°增大至50°时,风道受导流板作用,过流断面减小,高速气流经过导流板时,流速提高并作用在关键位置,使经过一次雾化过程的液条或液丝被破碎成为雾滴,这个过程提高了二次雾化的雾滴破碎程度。

如图6所示,在一定范围内,导流板安装角度保持不变时,随着风速的增大,液滴所受的剪切力增大,液滴被破裂成粒径更小的雾滴。可以知道,导流板的作用在于提高风流流速,间接增大了对雾滴的剪切力。

图6 风速对雾滴粒径的影响

图7为风速11 m/s、安装角度50°工况下,系统出口雾滴粒径大小分布。此工况下雾滴粒径平均85.6 μm,最小45.2 μm,最大107.6 μm,且多数雾滴粒径为50~100 μm。

图7 风速11 m/s时出口雾滴粒径分布图

图8 风速13 m/s时出口雾滴粒径分布图

图8为风速13 m/s、安装角度50°工况下,系统出口雾滴粒径大小分布。此工况下雾滴平均粒径72.7 μm,最小粒径27.3 μm,最大粒径102.1 μm,且多数雾滴粒径在50~100 μm间。

为了更好地展示飞轮造雾系统的雾化过程,对风速9 m/s、飞轮转速1 400 r/min、导流板安装角度0°的工况进行可视化分析,如图9所示。

飞轮造雾系统的雾化是随着时间推移逐渐发展、逐渐雾化的一个过程。0.1~0.2 s,飞轮高速旋转把水由水槽甩到风道内进行一次雾化;0.3~0.4 s,经过飞轮一次雾化的液滴经高速流动的空气撕裂破碎进行二次雾化;0.5~0.6 s,经过一次和二次雾化后形成的水雾到达系统出口;0.7~0.8 s是进一步发展和雾化的过程。

5 试验结果

为了验证仿真预测结果的可靠性,建造实验平台,针对导流板50°安装角度对系统粒径分布的影响进行试验研究。通过对3种工况试验结果进行分析,模拟结果与试验结果变化趋势基本相同。但试验结果和模拟结果具体数值存在一定差异,出现这种差异原因主要有两点:一是模型简化计算与实际试验有差异;二是试验中存在误差。经过数据相关性分析,显示出模拟结果与实验结果具有良好的相关性,这为以后的工作改进提供了参考。

图9 雾化过程随时间的分布

6 结 论

(1)对于该飞轮造雾系统,导流板的合理设置对雾滴粒径减小有促进作用,导流板的安装角由30°增大至50°的过程中,雾滴粒径逐渐减小。

(2)综合模拟结果和试验结果,当导流板安装角50°、风速13 m/s时,系统出口雾滴平均粒径减到最小,且多数雾滴粒径分布在50~100 μm间;模拟结果与试验结果的变化趋势基本相同,且两者具有良好的相关性。