内嵌式钨铜粉末爆炸复合结构材料的研究

2020-03-23马宏昊

陈 艳,马宏昊,2,杨 明

(1.中国科学技术大学中国科学院材料力学行为和设计重点实验室,合肥 230026;2.中国科学技术大学中国科学技术大学火灾科学国家重点实验室,合肥 230026)

爆炸复合技术是一种通过炸药爆炸产生高能爆轰波以形成强大冲击力,从而使金属与金属产生高速撞击,在撞击部位的表面出现高压、高温状态,使金属表面氧化层瞬间熔化;同时在爆轰波的冲击作用下,阻碍接合的物质呈喷射排出,并在达到清洁撞击部位表面的同时,使两种金属的表面在极高的压力下接合在一起,且在理论上能够达到原子间结合力的技术[1-2]。爆炸复合材料综合了两种甚至多种金属材料的优点,具有优异的机械和加工性能。与其他复合技术相比,爆炸复合技术工艺简单,不需要精细复杂的人工操作以及大型昂贵的实验设备,所以爆炸复合材料成本低廉,发展前景好。经过多年来的发展,目前爆炸复合技术几乎能实现所有金属间的接合,爆炸复合产品在工业生产中运用十分广泛,特别是在航空航天、化工、石油、军事等领域有着十分重要的作用[3-5]。

传统的爆炸复合技术进行的都是不同金属间板与板之间的结合,对于金属粉末与金属板材的结合(如涂层制备等很少使用该技术),现有技术主要有热喷涂、冷喷涂、激光熔覆、化学沉积等[6-9]。但是,传统的涂层制备技术均需要专门的仪器设备而且操作较为精细复杂,虽然近几年有提出一些基于炸药加载的爆炸喷涂方法制备涂层[10],不需要专门的设备,但对物理性质相差较大的金属粉末和金属板材料,很难制得较好的涂层,通常存在诸如结合强度低、结合界面有缺陷、涂层厚度小等问题。

托克马克核聚变装置的内壁材料主要由两部分组成:面对等离子体材料和热沉材料。面对等离子体材料直接接触等离子体,其要求熔点高、抗溅射能力强等性能;热沉材料主要用途是支撑面对等离子体材料和传递热量,所以其要求有较好的高温力学性能和传热能力。钨是一种高熔点、高密度的金属,其抗电蚀性、抗熔焊性和高温强度好;铜具有高热导率、高电导率等特点,其延展性好,易于加工[11]。所以钨和铜及其合金是目前作为托克马克内壁材料最理想的组合。

W-Cu复合材料最大的优点是其在各种性能上均可以呈现出钨和铜这两种金属的本征物理性能,即兼具钨的高强度、高硬度、低膨胀特征和铜的高导热、高导电性能[12],正是因为这些显著的优点,该类材料被广泛应用于航天航空、冶金机械、电子电力、军事、民用器材等行业[13-14],W-Cu复合材料一直是近年来国内外研究的热点[15-16]。

内嵌式粉末爆炸复合技术结合了传统爆炸复合技术和爆炸烧结技术,利用了爆炸复合和爆炸喷涂的优点。该技术的特点主要是通过在板内部开错位圆孔(开孔形状经过多次实验设计最终选择圆孔,圆孔对消除反射稀疏波的拉伸作用能达到最好的效果,可以很好的避免结合界面附近出现层状裂纹),尽量密实装填粉末并对其进行全约束密封,粉末与板直接接触。根据应力波理论,这样能弱化爆轰波在自由面反射产生的稀疏波,减小对材料结合的负面影响,通过爆轰波传播产生的强压,使开孔内粉末爆炸烧结得到压实的同时与板紧密结合在一起,形成内嵌式的粉板复合材料,方便不同需求的后期加工和处理。

1 粉末爆炸烧结机制—表面熔化结合机制

金属粉末的爆炸烧结,最重要的特征是冲击波瞬间掠过,作用时间极短,冲击波的能量大部分沉积在粉末颗粒的表面形成极薄熔化层,并且粉末颗粒表面产生有规律的、严重的变形。因此,粉末颗粒表面与内部有非常大的温度差,冲击波掠过后,粉末颗粒自身便是一个强大的冷却体,使得粉末体系冷却过程中,颗粒表面极薄的熔化层骤冷,颗粒与颗粒之间便通过该金属熔化层冷却形成的晶粒接合在一起。由于冲击波的作用,粉末颗粒被绝热压缩,颗粒与颗粒之间相互碰撞,产生摩擦,同时颗粒还会产生严重的形变,因此整个粉末体系的内能得到极大的增加。相对于金属粉末颗粒被压实所做的功而言,体系热能增加是相当主要的一部分,又因为整个爆炸烧结过程时间极短,粉末体系内部来不及进行热传导,故所有热能的增加几乎全部沉积在颗粒表面,造成颗粒表面形成极薄的熔化层(大量实验表明,厚度仅微米左右)[17-19]。

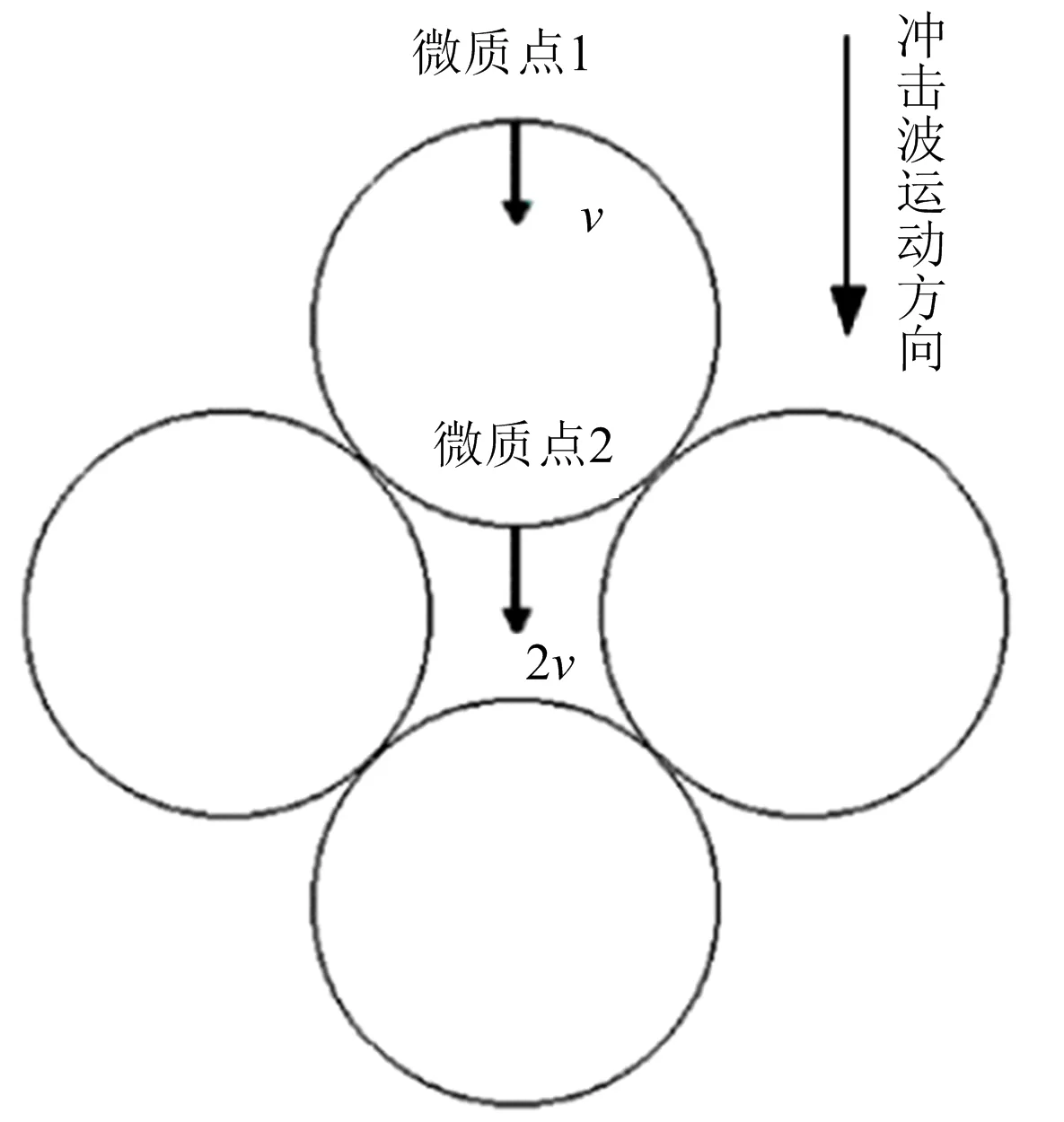

建立粉末颗粒微元模型(见图1),用粉末颗粒表面沿着冲击波方向的微质点速度来说明粉末颗粒产生严重且规律的变形问题。在冲击波作用下,粉末颗粒靠近冲击波,表面处的微质点1,以冲击波前进的速度v沿着冲击波前进的方向运动。当冲击波传播到粉末颗粒的背面时(见图1微质点2),根据应力波原理,由于粉末之间孔隙的存在(即微质点2处存在一个自由面),使冲击波的压力发生急剧变化,微质点2将以2v的速度继续向前运动。即可理解为,在沿冲击波的传播方向上,粉末颗粒与孔隙接触位置的微质点两端存在大小v的速度差,导致粉末颗粒极易向沿着冲击波传播方向的孔隙发生变形。

图1 粉末颗粒表层不同部位的微质点速度Fig.1 Micro-point velocity in different parts of the surface of powder particles

2 实验

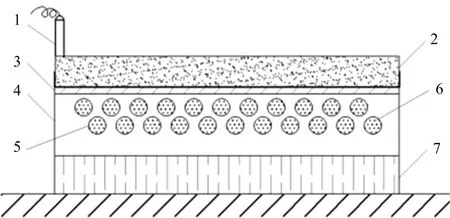

金属板采用T2紫铜,尺寸为80 mm×100 mm×14 mm,对铜板侧面(100 mm×14 mm的面)开双排错位为φ4 mm的圆孔,两排孔中心距3 mm,单排孔两开孔中心距7 mm,开孔上端距金属板上表面2 mm,开孔下端距金属板下表面5 mm(见图2)。

1-雷管;2-炸药;3-保护板1;4-铜板;5-圆孔;6-粉末;7-保护板2图2 内嵌式粉板爆炸复合装置Fig.2 Setup of powder and board for embedded explosive cladding

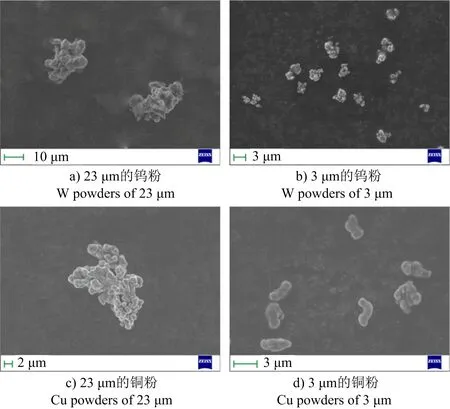

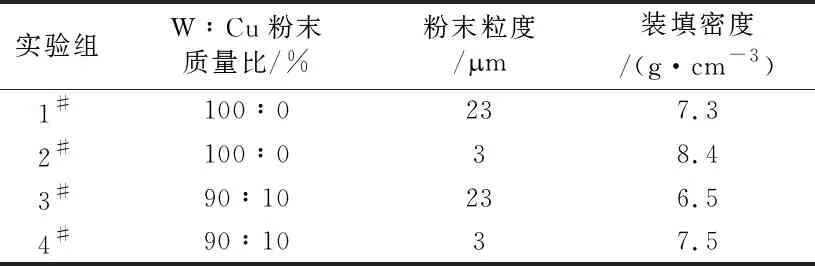

金属粉末采用纯度大于99.9%的电解铜粉以及纯度大于99.9%的结晶钨粉,从粉末的扫描电镜(Scanning Electron Microscope ,SEM)图像(见图3)可看出,铜粉和钨粉的粒度均有3m和23m两种。实验前,将开孔一端密封,从另一端将粉末逐步装填进开孔内,一边装填一边逐步压实,排出粉末间隙空气,尽量增大装填密度,装填完成后,将开孔另一端也密封。炸药采用的是工业乳化炸药,密度1.15 g/cm3,爆速约为4 750 m/s,装药厚度20 mm,炸药用量200 g。按如图2所示自下而上依次放置保护板2、铜板、保护板1、炸药,采用雷管进行边缘起爆,则可以将开孔内粉末通过爆炸烧结压实的同时使其与铜板紧密结合。实验方案如表1所示。

图3 实验粉末SEM图像Fig.3 SEM images of experimental powder

表1 实验方案

3 实验结果及分析

爆炸复合后,采用阿基米德法测量样品(粉末压实部分)的密度,利用电子显微镜(SEM)观察样品断面形貌、元素成分和分布情况,由维氏硬度计测量样品的硬度。

3.1 实验结果宏观断面

因为实验1、2样品宏观结果类似,实验3、4宏观结果类似,所以仅分析实验1和实验3的样品宏观断面(见图4)。从宏观上来看,开孔内粉末经爆炸复合后得到压实并与铜板结合在一起,实验3(添加10%铜粉)的压实效果更好。实验前的圆孔经过爆炸复合后几乎呈半圆形状,这是因为靠近自由面(铜板的上、下表面)的部分,只受到来自于爆轰波的强压作用,而两排孔的交错部分,不仅受到爆轰波的强压,还受到孔与孔之间的互相挤压,以及在相对孔壁上的反射波作用,圆弧无法向自由面发展,进而被压缩成近似的平面,这正好符合本实验想通过开孔内嵌式爆炸复合得到类似于直接在表面爆炸复合的层状结果。

图4 实验样品断面Fig.4 Section view of experimental sample

内嵌式爆炸复合方法主要是利用爆轰波产生的强大压力对粉末进行压实,以及铜板自身对粉末进行包裹式的自约束,不仅有垂直方向爆轰波的强大压力,还有开孔间隙的铜受压后因为泊松效应对水平方向产生的挤压效果,虽然该效果与爆轰波的强压相比较小,但仍对粉末进行了很大的物理约束,这也是前期探索性实验对开孔形状设计得出的经验。在装填粉末时尽量密实,主要是尽量排出空气。根据应力波理论,应力波(本文中的爆轰波)在自由界面反射的稀疏波会产生拉伸作用,所以当空气越少时,这种稀疏波的影响就越小,这也是难以直接在铜板表面进行爆炸复合的原因。

3.2 粉末压实部分的密度

对爆炸复合后的样品,取粉末压实部分做试件,采用阿基米德法测量试件的密度,4种实验方案得到的压实密度和理论压实密度如表2所示。密实铜的密度为8.9 g/cm3,密实钨的密度为19.3 g/cm3。

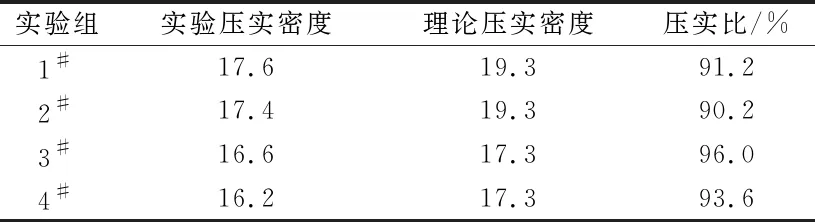

表2 实验压实密度和理论压实密度

由表2可以看出,4种实验方案的压实比都能达到90%以上,说明该实验方法对粉末的压实效果较好,特别是实验方案3中,压实比达到96.0%,接近密实材料的密度。从4种实验方案的对比可以看出,23m的粉末比3m的粉末得到的压实密度更大,添加10%的铜粉后,得到的压实密度更大。由粉末爆炸烧结表面结合机制可知,爆炸烧结是通过内能转化成热能,在粉末颗粒表面形成极薄的熔化层,急冷后粉末颗粒之间结合在一起。同样密度、同种配比的粉末其内能一定时,粒径大的粉末颗粒其表面积较小,沉积在单位面积上的热能较大,其熔化层效果以及烧结质量会更好。在难熔的钨粉中添加铜粉,铜粉熔点低,起黏合作用,所以烧结质量更好,有铜粉做过渡,界面处的结合效果也变得更好。

3.3 断面形貌和微观特性以及元素分析

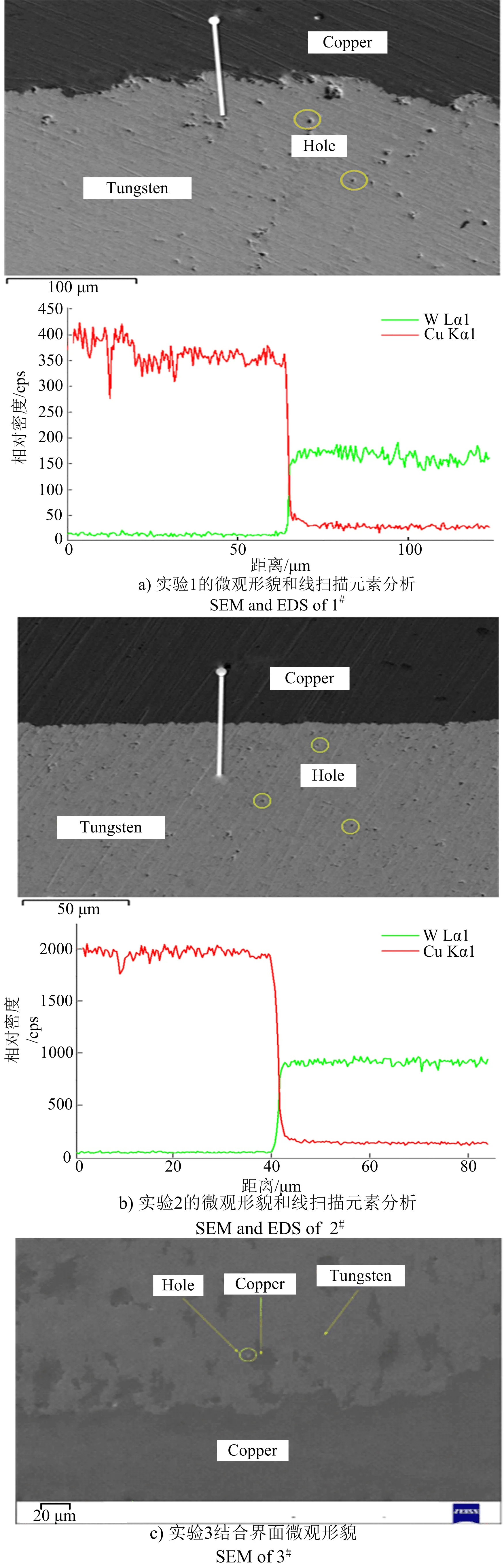

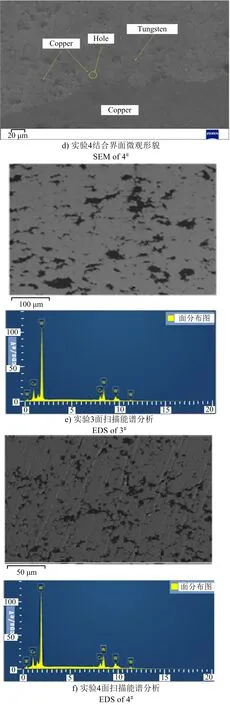

用SEM观察了4个实验样品的结合界面微观形貌,对实验1、2样品进行了线扫描元素分析,对实验3、4样品的粉末压实层进行面扫描能谱分析(见图5)。

图5 结合界面微观形貌SEM图像和能谱分析Fig.5 SEM and EDS images at the interfaces

由4幅SEM图像可以看出,实验1的粉末压实层有部分孔隙,结合界面附近也存在少许孔隙;实验2的粉末压实层有较多孔隙,且孔隙的尺寸较大,结合界面附近也存在孔隙;实验3的粉末压实层孔隙少,且孔隙尺寸小,结合界面附近几乎没有孔隙,结合界面比较理想;实验4的粉末压实层孔隙较少,孔隙尺寸较小,结合界面附近几乎没有孔隙,结合界面比较理想。通过对比可以发现,使用23m和3m两种不同粒度的粉末,前者的粉末压实层孔隙度更小且孔隙的尺寸更小;添加10%的铜粉后,粉末压实层的孔隙度变小且孔隙的尺寸也变小,同时,结合界面附近几乎没有孔隙,界面结合更加规则理想。

从纯钨粉实验条件下结合界面的线扫描(见图5a~图5b)可以看出,界面处没有过渡层,即熔化层。由添加铜粉实验条件下粉末压实层的面扫描元素分析(见图5e~图5f)可以看出,铜粉分布较为均匀,内部孔隙少,钨铜质量比保持在9∶1左右(图5e中Cu为11.33%,图5f中Cu为11.19%)。

3.4 粉末压实部分的硬度

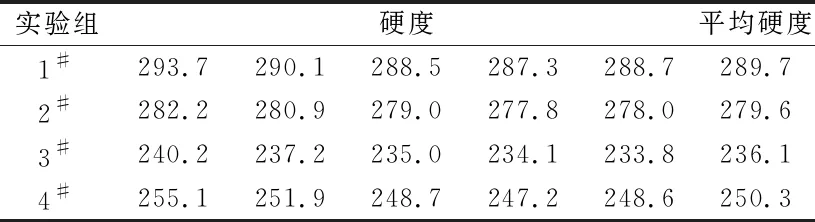

用维氏显微硬度计对粉末压实部分进行了硬度测试,实验力值0.200 kgf,荷载持续时间15 s,测点间距200m,每组实验样品测试5组数据,测试结果如表3所示。

表3 粉末压实部分硬度

4 结论及展望

1)内嵌式爆炸复合方法可以简单、快捷制备出W-Cu粉板复合材料。

2)经过爆炸复合后,2排圆孔变成互相对面的半圆,这对层状复合材料的加工非常便捷。

3)结合界面没有元素过渡层。

4)在钨粉中添加10%的铜粉和采用较大粒径的粉末(23m与3m相比较),均能减小结合界面和粉末压实层的孔隙率以及孔隙尺寸,增加粉末压实率,提高复合材料的均匀致密性。

5)添加10%的铜粉后,粉末压实层的硬度有所降低,23m粒度的比3m粒度的硬度降低更多。

本研究的初衷是能制备出钨粉与铜板的层状复合结构,因为直接在铜板表面进行钨粉的复合,难度太大,效果不好,故设计出该内嵌式W-Cu粉板爆炸复合的方法,希望通过爆轰波强大的冲击作用,使孔与孔之间的间隙受到剪切作用被破坏,达到相邻孔内钨粉结合在一起,形成钨层的结构。由圆孔已变为半圆可以看出,该想法是有成功的可能性的。但因为该实验设计仍在尝试和探索过程,孔的尺寸、孔的间隙尺寸、钨粉的装填密度以及炸药的各种参数都是影响该实验效果的因素,故后期的工作会对各种因素做相应调整以达到预期的理想效果,例如增大开孔尺寸、减小开孔间隙、粉末装填抽真空等方法。