短天窗点间隔下邻近既有隧道爆破方案的优化

2020-03-23钱安康陈志敏

钱安康,陈志敏,2,朱 煊,文 勇

(1.兰州交通大学土木工程学院,兰州 730070;2.兰州交通大学甘肃省道路桥梁与地下工程重点实验室,兰州 730070;3.大秦铁路股份有限公司,太原 030000;4.中铁十八局集团有限公司,天津 300222)

近距离爆破产生的爆破振动可能会引起邻近隧道衬砌结构开裂,对其安全性产生很大的影响[1],从而影响既有铁路线的安全运营。

为评估新建隧道爆破施工对既有隧道的影响,一些学者利用各种方法对其进行了分析。方智淳等[2]为评估采石场爆破对隧道结构安全性的影响,采用数值分析方法对既有铁路隧道衬砌混凝土迎爆侧面的应力及位移进行了分析。郑明新等[3]运用现场测试技术与数值分析方法探讨了爆破振动对临近高铁隧道衬砌结构的影响。郑儒彬[4]通过采用改进后的爆破振动速度预测模型来预测、分析爆破振动传播与衰减规律,进而降低爆破产生的危害。李秀地等[5]利用ANSYS/LS-DYNA软件建立了新建隧道爆破效应在邻近运营隧道传播的数值计算模型,并分析了新建隧道爆破施工对邻近运营隧道的影响规律与药量控制。

尽管现有研究在爆破振动及安全准则等方面取得了一系列成果[6],但对于短天窗点间隔等特殊条件的爆破振动影响还需要具体问题具体分析,从而在原有的爆破方案基础上进行优化,并通过对既有邻近隧道衬砌结构的爆破振速影响进行分析,比选出更加安全、经济、合理的爆破方案。

1 工程概况

福州至平潭铁路新苔井山隧道左、右线均为单洞单线隧道,位于福厦线既有苔井山隧道两侧,隧道形状为马蹄形,最大埋深78.7 m,内轨顶面高于既有隧道1.0~4.0 m,开挖断面B×H=818 cm×1 025 cm。左线隧道距离既有隧道最近处结构净距为11.48 m,其相对应的右线隧道与既有隧道净距为29.955 m。为研究左线隧道爆破施工过程对既有隧道的最不利影响,故选取此断面来进行数值模拟分析。新建隧道与既有隧道断面关系如图1所示。

图1 新建隧道与既有隧道断面关系Fig.1 The section relationship between the new tunnel and the existing tunnel

2 爆破方案

全断面爆破是同时对整个隧道断面进行爆破,炮孔布置如图2a所示。而分天窗爆破则是在天窗期之前完成炮孔布设和钻孔作业,再分别利用2个天窗点,对待挖隧道进行填药和爆破。第1个天窗点先对A部分进行爆破,目的主要是掏槽,为后续爆破产生良好的临空面;第2个天窗点再采用小药量控制爆破方法对B部分进行爆破施工[7](见图2b)。

注:A为第1起爆区;B为第2起爆区,MS1、MS3、MS5、MS7、MS9、MS11、MS13、MS15为雷管段数图2 不同爆破方案炮孔布置Fig.2 Layout of blastholes in different blasting schemes

全断面爆破方案与分天窗爆破方案各段装药量如表1所示。

表1 不同爆破方案各段装药量

3 有限元模拟

3.1 模型的建立

为了弱化边界对数值模拟的影响,模型左右及上下边界分别取3~5倍隧道洞径,最终整个模型尺寸长138 m,高84 m,左线隧道内轨顶面高于既有隧道内轨顶面1 m。为避免爆破地震波在边界处反射,在建立模型过程中对边界施加黏弹性边界条件。

结合分天窗隧道爆破施工方式,爆破时间分为2个天窗点,第1个天窗点(00∶00~00∶30)的爆破区称为第1起爆区,第2个天窗点(04∶00~04∶30)的爆破区称为第2起爆区。遵循网格划分原理,第1起爆区模型最终将网格划分为15 712个节点,15 359个单元;第2起爆区模型最终将网格划分为15 846个节点,15 493个单元。全断面模型和第2起爆区模型相同。

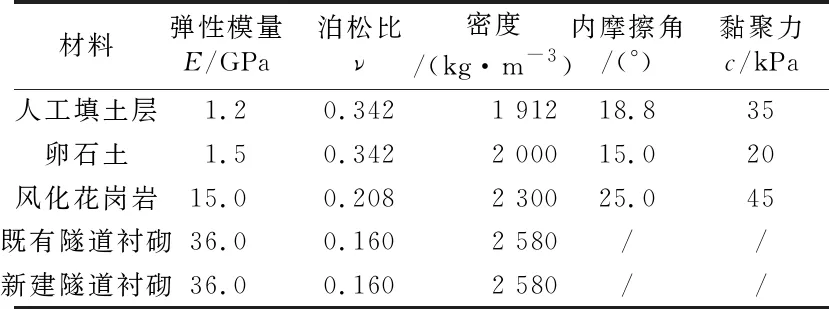

模拟选取等级为Ⅲ级的围岩作为分析对象,主要地层有3层,从上到下依次为人工填土层、卵石土、风化花岗岩,岩体较为破碎。围岩及支护的物理力学参数如表2所示。

表2 围岩、支护的物理力学参数

3.2 爆破荷载的计算及加载

在目前的研究中,爆破荷载波形的选择和加、卸载时间的计算主要有3种类型:三角形波性加载;指数型;谐波函数或平滑曲线型[8]。对于爆破荷载的计算,以往采用的计算方法多适用于单孔或者集中装药的情况,而没有将整个爆破面的所有炮孔荷载考虑在内。为了使计算结果更加符合现场实际情况,本次计算将整个爆破面考虑在内,并将掏槽孔与非掏槽孔的荷载计算分开进行。

依据爆破荷载简化理论,全断面爆破荷载根据段位不同简化为8个三角形荷载;分天窗爆破的第1、2起爆区爆破荷载可以简化为6个三角形荷载,每个段位炸药产生的荷载都具有加载段与卸载段[9]。为了最大程度降低不同段位爆破振动的叠加效应,段位之间时间间隔设置为50~100 ms[10]。荷载施加方式是将其视为均布荷载垂直作用在隧道开挖轮廓线上。全断面爆破荷载时程如图3所示,分天窗爆破荷载时程如图4所示。

图3 全断面爆破荷载时程Fig.3 Time history of the full section blasting

图4 分天窗爆破荷载时程Fig.4 Time history of the blasting of different reserved maintenance times

3.3 监测位置的设定

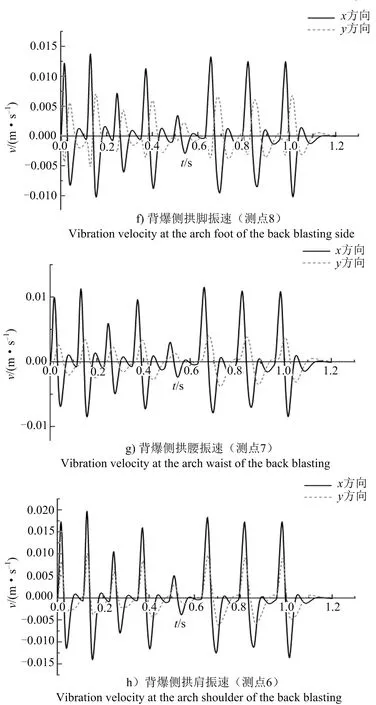

对既有隧道拱顶、拱腰、拱脚及底部等部位进行振速监测,计算时间积分步长为0.02 s,整个爆破过程计算总时间为1.2 s。各监测点位置如图5所示。

注:1~8为监测点编号图5 监测点位置Fig.5 Location of monitoring points

3.4 模拟结果分析

1)全断面爆破方案。各监测点位置爆破振动速度时程如图6所示。

图6 各监测位置爆破振速时程Fig.6 Time history of vibration velocity at each monitored position

对比分析各监测位置的爆破振速时程可以看出,衬砌结构水平方向的振动速度都要大于竖直方向的振动速度,且距离爆源水平方向越远,水平振动速度越小;振动速度最大值出现在拱腰位置,为6.04 cm/s,超过最大振速允许值3 cm/s,而竖直方向最大振动速度则出现在拱顶位置,为1.73 cm/s。

2)分天窗爆破方案。由于全断面爆破在有隧道衬砌结构拱腰位置的爆破振速将远超过最大振速允许值,影响既有隧道的安全运营。而且现场实际安排2次全断面爆破,间隔时间最少需要5 h,与2次天窗点间隔时间不足4 h相比,采用全断面爆破还将会失去一次爆破开挖的机会,影响工程进度。为不影响既有隧道正常运营,爆破需要在间隔时间较短的2个短天窗期进行,因此必须对全断面爆破方案进行改进优化,进行分区、分天窗爆破。

既有隧道衬砌爆破振动速度最大的位置为迎爆侧面拱腰处,故此次分析主要对既有隧道迎爆侧面拱腰位置的水平振速进行分析,右侧先行隧道及其他位置影响相对较弱暂不做考虑。第1起爆区和第2起爆区既有隧道迎爆侧面拱腰处水平振动速度时程如图7所示。

图7 分天窗爆破迎爆侧面拱腰处水平振速Fig.7 Horizontal vibration velocity of the blasting of different reserved maintenance times at the arch waist of the blasting side

由图7分析可知,第1天窗期爆破最大振动速度为2.75 cm/s,第2天窗期爆破最大振动速度为2.44 cm/s,都未超过最大振速允许值3 cm/s,处于安全范围内;第1起爆区最大振速比第2起爆区最大振速高12.7%,整个爆破过程中,第1天窗期掏槽孔爆破时振速最大。

4 现场监测及分析

4.1 数据对比与爆破振动衰减规律

将振速测试仪安装在离爆破点最近的既有隧道衬砌拱腰部位,在爆破区范围内每隔15 m安装1台,共布置10台,并根据爆破施工进度进行前移。每次爆破施工完成后记录最大一段的振动速度峰值,并进行整理分析。既有隧道爆破振动监测点布置如图8所示。

注:1~10为监测点编号图8 振动监测点布置Fig.8 Layout of vibration monitoring points

目前,我国大多采用萨道夫斯基公式作为爆破振动衰减公式来预测爆破振速或计算装药量,以更好地指导现场施工。其计算公式为

(1)

对式(1)两边取对数可得式(2)

lnv=lnK+lnρ

(2)

设y=lnK,x=lnρ,a=α,b=lnK,则式(2)可表示为

y=ax+b

(3)

通过对现场各监测点提供的爆破振速监测数据进行拟合回归分析,可得到参数a和b,进而得到不同爆破方案的振动衰减系数,其中K=eb,α=a。

各爆破方案装药量最大的一段分别为MS11、MS3、MS7,上述各段炮孔中心至各横断面迎爆侧面拱腰监测点(编号为5~8)的距离都分别为15.57、21.62、33.80、47.62 m,同时取不同爆破方案5~8号监测点的现场实测峰值振速,进而进行线性拟合,并与数值模拟峰值振速进行对比。各监测点爆破振速及衰减系数如表3所示。

表3 数值模拟与实测数据对比

通过对现场监测最大振速与数值模拟最大振速的对比可知,两者之间的相对误差较小,数值计算的精度整体符合要求。同时,由表3分析也不难发现系数K在采用分天窗爆破时要比全断面爆破小,且分天窗第2次爆破比第1次爆破要小,这是因为第1次爆破在掏槽时受到的夹制作用较大,而在第2次爆破时由于临空面的增加,夹制作用变小,且由于地质条件大致相同,各爆破方案的振动衰减系数α则相差不大。

4.2 方案比选

通过对比分析两种爆破方案下的既有临近隧道衬砌结构的爆破振速可以看出,全断面爆破方案下的爆破振动速度最大值为6.04 cm/s,已经超过最大爆破振动安全允许值3 cm/s,且与短天窗间隔条件下的爆破方案相比,将会失去一次爆破开挖的机会,影响工程进度。相比之下,分天窗爆破方案下的最大振动速度仅为2.75 cm/s,不仅满足施工最大振动速度的要求,还可以充分利用2个天窗期进行爆破施工,加快施工进度,安全经济高效,故分天窗爆破方案较全断面爆破方案更优。

5 结论

1)全断面爆破方案爆破振动速度最大值为6.04 cm/s,超过了最大振速允许值3 cm/s,而分天窗爆破方案爆破振动速度最大值为2.75 cm/s,处于安全范围内,且可以充分利用2个天窗期进行施工,经济高效,故采用分天窗爆破方案更优。

2)两种爆破方案下的水平方向最大爆破振动速度都要远大于竖直方向最大爆破振动速度,且距离爆源水平方向越远,水平振动速度越小。