智能化机车检修装配系统的研制及在HXN5型机车C4、C5修程的应用*

2020-03-23孙云刚

孙云刚

(中国铁路北京局集团有限公司 北京科学技术研究所, 北京 100036)

和谐型机车运行速度高,如果运行过程中关键部位螺栓出现松缓或断裂,必将导致严重后果。因此,和谐型机车C4、C5级检修修程要求对轴端盖、减振器等走行部关键部件的连接螺栓进行拆装,并且对所有螺栓装配工艺都有具体的扭矩要求。目前,现场作业基本上采用风动工具及老式力矩扳手进行装配,操作过程中经常发生紧固过度、扭力过载等问题,并且作业过程中没有有效的数据记录,出现问题无法追溯。因此,建立智能化检修装配系统,通过信息化手段探索机车装配过程的辅助控制和装配过程关键特性的追溯,对构建量值化检修控制体系,提升检修工艺水平具有重要意义。

1 系统技术方案设计

1.1 系统目标

通过建立智能化机车检修装配系统,实现机车装配工艺流程的管理,实现拧紧扭矩值、零部件信息和人员信息的自动采集以及装配质量的记录和追溯,实现机车检修装配作业标准化、工艺目视化。

1.2 系统功能

系统能够实现身份识别、作业任务选择、装配作业顺序引导、作业过程实时数据卡控、作业结果追溯、作业数据的统计分析等功能。

(1)系统具备简单、易操作的作业任务选择功能。选择作业任务后系统自动提示需要使用的力矩扳手,并根据装配工艺规定的扭矩值自动调整力矩扳手的扭矩预设值。作业任务信息、力矩扳手的扭矩预设值信息记录存档。

(2)系统具备作业顺序引导功能。提示作业者按顺序作业,避免漏打、错打和重打的发生。

(3)系统具备作业数据卡控功能。实时显示装配作业的扭矩并记录每个螺栓的拧紧扭矩值,出现不合格情况声光报警,及时纠正不规范操作,确保拧紧扭矩值在合格范围内。每个螺栓的拧紧扭矩值、角度、不合格次数、时间等信息记录存档。

(4)系统具备作业结果追溯功能。对已完成的作业任务所有信息可以进行远程查询,对正在进行的作业可以实时查询当前的作业信息。

(5)系统具备作业数据统计分析功能。对一定时间内的所有或单次作业的工时,每个螺栓的拧紧扭矩值、角度,声光报警的种类,校验不合格次数,扭矩值不合格次数,每个作业者的作业结果等数据进行统计分析,产生统计分析图表并可远程查询。

2 系统技术方案实现

2.1 系统硬件组成

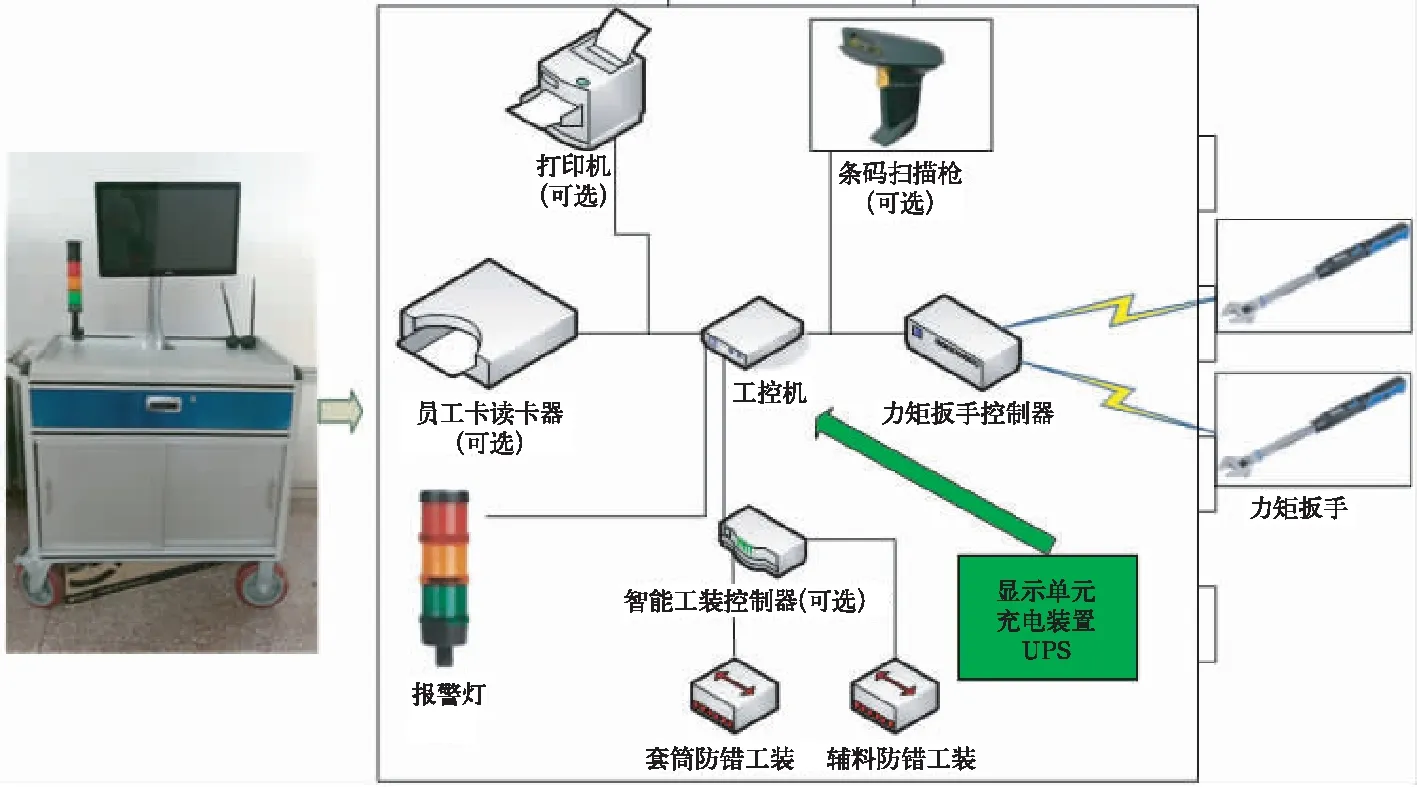

系统硬件主要由移动工作台、手持设备、大屏幕显示器组成,配合高精度智能化的力矩扳手实现装配作业(见图1)。力矩扳手通过无线网络与移动工作台进行通讯连接。零部件组装及螺栓拧紧工序图形文件、实时扭矩值在手持设备触摸屏上自动显示,配合声音灯光报警展示当前工作状态。移动工作台显示单元和大屏幕显示器可同步显示多个作业人员装配作业进度。

其中移动工作台由工控机、显示单元、报警灯、力矩扳手控制器、UPS、充电装置及可选配件组成(图2)。

图1 系统硬件组成

图2 移动工作台

2.2 系统软件

系统软件由客户端检修装配设置程序、作业端检修装配操作程序、装配过程显示程序组成。

2.2.1客户端检修装配设置程序

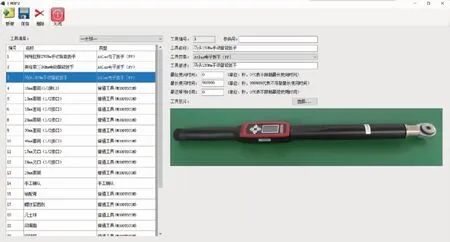

装配设置程序采用C/S架构设计,以SQL Server 2008为后台数据库,使用C#语言开发,主要分为系统管理、基础信息、工艺程序、查询报告4个模块(图3)。管理人员可以通过装配设置程序维护员工信息,进行工具管理(图4)以及机车检修装配操作工艺程序编辑、审核、发布(图5),追溯机车检修装配过程信息等。

2.2.2作业端检修装配操作程序

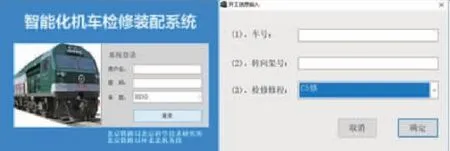

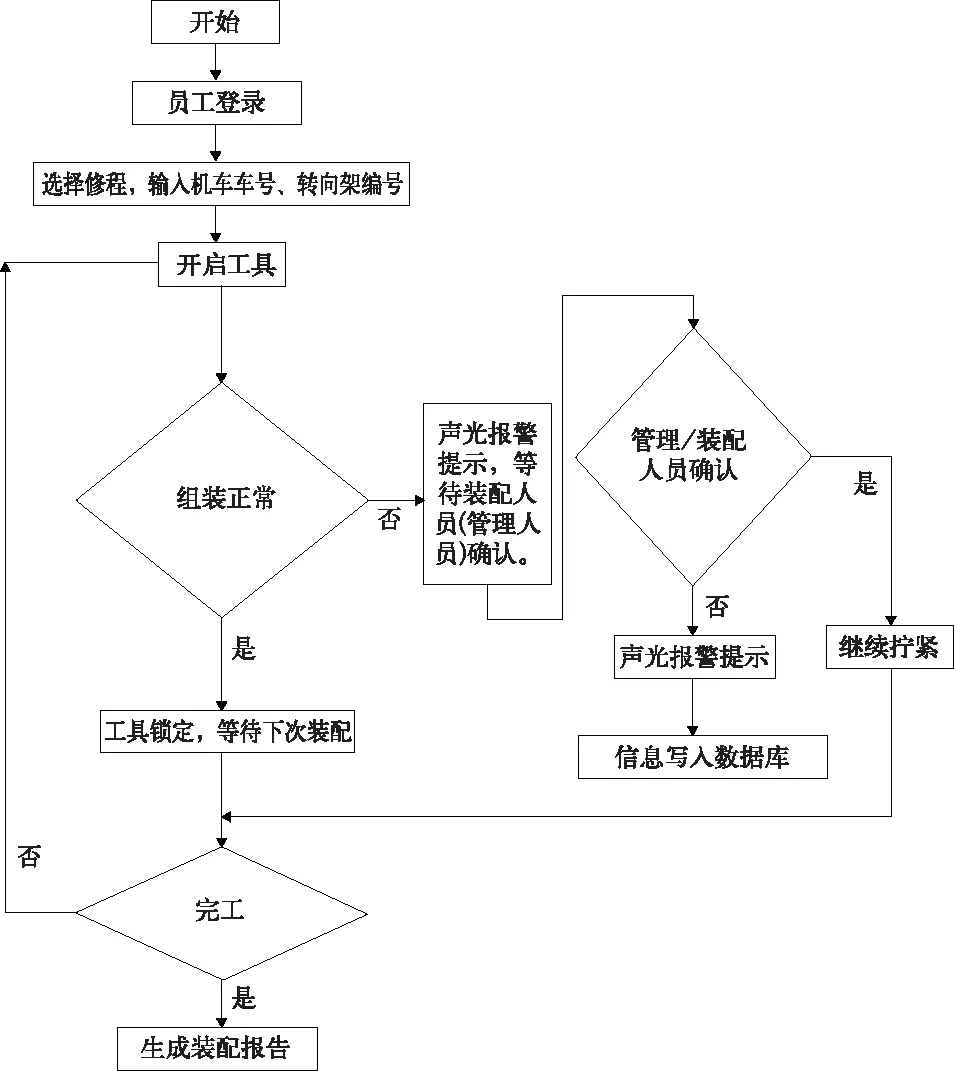

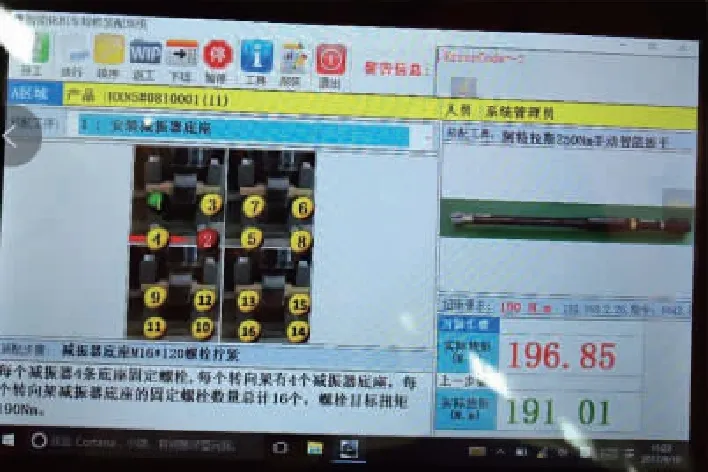

作业人员以用户名、密码登录手持设备的装配操作程序,选择车号、转向架号、检修修程(图6),按照发布的装配工艺流程进行机车装配操作,装配作业流程见图7。作业者根据屏幕显示的作业指导进行装配拧紧,准备要拧紧的螺栓显示为蓝色,待装配的显示为黄色。拧紧合格后,系统指示的螺栓提示符会变成绿色,不合格时会变成红色,拧紧结果在屏幕上实时显示(图8)。若出现不合格数据,手持设备会语音报警,同时移动工作台报警系统也会启动。只有装配合格后才能自动跳转到下一步骤。装配报告可导出或远程查询(见图9)。

图3 装配设置程序模块

系统支持“平行作业”、“顺序作业”,可实现多人操作、互不干涉,提高了装配质量及工作效率。

图4 工具管理

图5 装配工艺程序编辑、审核、发布

图6 登录界面及开工信息输入

图7 系统装配作业流程图

图8 HXN5机车C5修程减振器底座螺栓拧紧结果显示

图9 装配报告查看

2.2.3装配过程显示程序

装配过程显示程序融合多媒体无线传输技术,实现装配过程的操作信息在移动工作台、手持设备和大屏幕显示器的同步显示(图10)。该程序显示页面分为4个区域,前3个区域依次显示和谐型机车检修装配过程中的3个工位操作(每个工位操作固定使用一个手持设备),第4个区域用于显示前3个区域中装配异常的信息。出现操作异常时,作业者使用的手持设备语音报警的同时,在第4个区域会显示异常发生区域及具体异常信息,移动工作台的3色报警灯红灯常亮并伴有蜂鸣声,提示操作者、互控人员当前操作步骤异常。

图10 同步操作信息显示

3 系统在HXN5机车C4、C5修程应用中的功能扩充

3.1 例外转序功能

和谐型机车车型较新,检修现场实际装配时,由于一些配件保有量不足或短期工具异常造成装配进度滞后,为不影响总体装配进度,开发扩充了“例外转序”功能,可临时将装配步骤跳转至任意一步先执行,当配件问题或工具异常问题解决后,再执行转序之前的操作(图11)。

图11 例外转序

3.2 特殊放行功能

针对可预知的时间内无法解决的配件问题或由于其他原因导致当前装配无法进行但装配又急于交付的问题,学习主机厂的开口项管理模式,开发扩充了“特殊放行”功能(图12),将目前暂时无法装配的步骤标记,纳入开口项,继续进行其他步骤的装配,待到时机成熟时再将开口项进行关闭。该功能必须具有许可权限的帐户才能进行操作。

图12 特殊放行

3.3 在线返工功能

现场实际装配过程中,由于部件尺寸误差或装配次序导致相关部件安装出现问题,需要对已安装部件进行拆卸、重新装配,可以选择返工功能(图13),填写返工原因,做返工处理。

图13 在线返工

4 结束语

智能化机车检修装配系统通过多级用户权限管理、作业任务选择,以现场实际装配工艺为向导,利用Wi-Fi技术,实现了装配过程中对工具的管理、对装配工艺流程的管理及对扭矩值、零部件信息、人员信息的自动化采集;实现了装配质量的记录和可追溯;实现了螺栓装配的防错、纠错等功能。系统成功应用于北京局集团公司怀柔北机务段HXN5型机车C4、C5修程的转向架装配作业,大幅提升了检修装配作业的标准化、规范化、精确化。目前,正在扩展系统在柴油机装配作业中的应用。