低地板有轨电车车顶设备高静低动刚度减振研究

2020-03-23曾兆然周劲松

曾兆然, 周劲松, 宫 岛, 孙 煜

(同济大学 铁道与城市轨道交通研究院, 上海 201804)

低地板有轨电车作为城市轨道交通的重要组成部分,具有中运量、快速便捷、绿色低碳节能等优点,越来越受到国内外诸多城市的欢迎[1]。文中研究的国内某型低地板有轨电车采用燃料电池驱动,这种电力提供方式的优点在于节省了接触网对城市空间的占用,但需要将一定质量的燃料电池和散热装置安装到车顶[2],这些车顶设备总质量超过2 t,其中散热装置还带有激励源,如果隔振设计不当,可能给车体振动带来恶劣影响,造成乘坐舒适度下降等问题。国内外学者对轨道车辆设备减振设计进行过诸多研究[3-5],主要提出采用弹性吊挂对设备进行减振有利于提高车辆运行平稳性。但弹性吊挂通常采用橡胶弹簧作为减振元件,橡胶弹簧需具备较高的静刚度,以保证其良好的支撑能力,但同时动刚度也相应较高,导致其低频减振效果不佳。理想的减振器应在具备支撑能力的同时,拥有良好的减振性能,这就要求减振器具有高静刚度-低动刚度(High-Static-Low-Dynamic-Stiffness, HSLDS)特性[6-8]。采用HSLDS减振器进行低地板有轨电车车顶有源设备减振,首先设计HSLDS减振器结构,对其进行静力学分析;然后建立3车连挂低地板有轨电车动力学模型,分析HSLDS减振器对车辆振动的影响。研究成果可为低地板车车顶有源设备减振提供新思路。

1 HSLDS减振器结构设计及分析

1.1 HSLDS减振器结构设计

HSLDS减振系统由于其卓越的减振特性,近年来受到国内外研究者的关注[6-10]。其结构原理的关键在于要找到一种能提供负刚度的机构,然后与正刚度弹簧并联,使其在平衡位置附近具有高静刚度-低动刚度的特性[9]。国内外学者们提出了诸多HSLDS 系统结构形式,根据负刚度的产生机理不同,可分为3弹簧并联HSLDS系统、连杆-弹簧HSLDS系统、碟形弹簧HSLDS系统、屈曲欧拉杆HSLDS系统等。

HSLDS减振器利用一对横向放置的线性弹簧在垂向产生负刚度,与垂向线性弹簧并联得到高静低动刚度隔振系统[11]。HSLDS减振器的结构如图1所示。两横向预压缩弹簧组合后,在横向产生的力相互抵消;横向弹簧与垂向弹簧并联后,垂直弹簧提供的正刚度与两倾斜弹簧提供的负刚度在垂直方向上相叠加,使整个系统在静平衡位置附近具有准零刚度特性。

图1 HSLDS减振器结构

1.2 HSLDS减振器的静力特性分析

当车顶设备的质量应用于减振器时,横向弹簧刚好处于水平位置,此为静平衡位置。以平衡位置为原点,垂向力F和垂向位移x之间的关系如下

(1)

式(1)中,l0为横向弹簧的初始长度;l为横向弹簧的预压缩长度,即横向弹簧刚好处于水平位置时的长度,kh为横向弹簧的刚度,kv为垂向弹簧的刚度。

取式(1)的导数,可以得到减振器的刚度特性

(2)

通过使减振器在平衡位置(x=0)实现零刚度条件,令式(2)等于零,可以得kv和kh的关系:

(3)

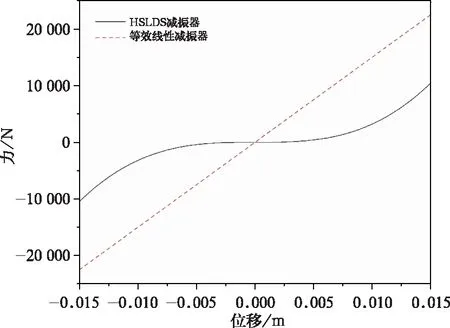

对式(1)取kv=1 500 kN/m,kh=7 500 kN/m,l0=0.055 m,l=0.05 m。HSLDS减振器的力—位移特性曲线和刚度—位移特性曲线分别如图2和图3所示。可以看出,当系统在静平衡位置处,HSLDS减振器为零刚度,当在静平衡位置附近振动时,HSLDS减振器的动态刚度接近于零,即系统具有高静刚度低动刚度的特性。图2和图3中红色虚线为等效线性减振器,其结构与图1中HSLDS减振器结构不同之处在于去掉两个横向弹簧。

图2 HSLDS减振器力—位移特性

图3 HSLDS减振器刚度—位移特性

2 低地板有轨电车模型建立

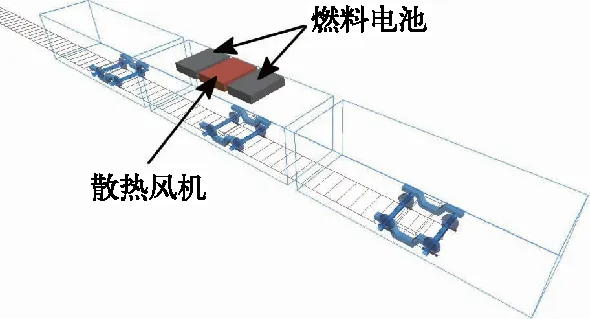

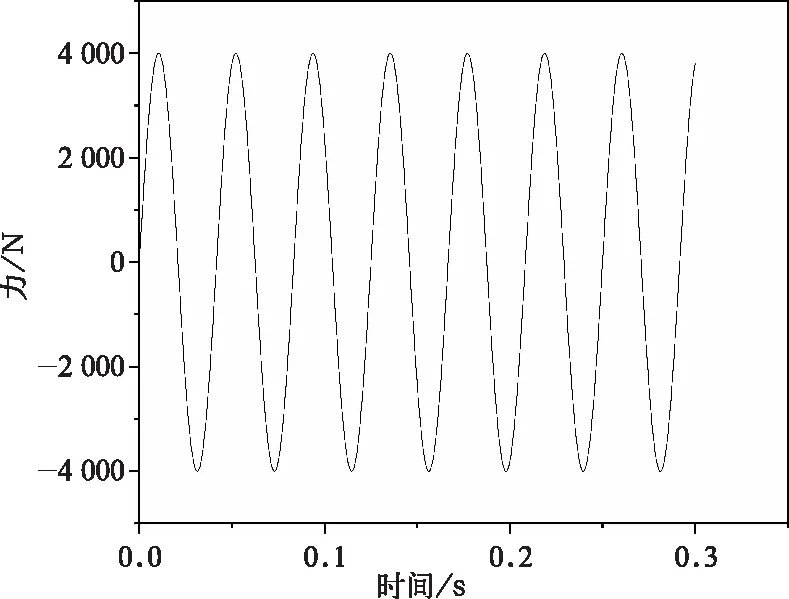

为了验证HSLDS减振器的减振性能,通过SIMPACK多体动力学软件建立了3车连挂的低地板有轨电车动力学模型。有轨电车由燃料电池发电系统驱动,不依赖牵引供电系统[13],中间车体的车顶上安装有两块燃料电池和一个散热风机,如图4所示。其中散热风机带有激励源,风机的转速为1 440 r/min,采用24 Hz正弦波模拟激励,如图5所示。在计算中,轨道不平顺激励采用美国四级光谱。在仿真过程中,将HSLDS减振器支撑与刚性连接和等效线性减振器支撑进行比较分析。

图4 低地板有轨电车动力学模型

图5 散热风机激励

3 平稳性结果对比与分析

为了验证HSLDS减振器的减振性能,将HSLDS减振器支撑与刚性连接和等效线性隔振支撑进行比较,分析采用不同设备连接方式下的中间车体的振动加速度有效值(Root Mean Square, RMS)、Sperling指数和振动加速度功率谱密度(Power Spectrum Density, PSD)。

3.1 车身振动加速度有效值

散热风机和前部燃料电池处的车体振动加速度RMS分别如图6和图7所示。当车辆运行速度为70 km/h时,刚性连接方法、等效线性减振器支撑方法和HSLDS减振器支撑方法下散热风机处的车体振动加速度RMS值分别为0.641 m/s2、0.448 m/s2和0.420 m/s2,HSLDS减振器支撑方法比等效线性减振器支撑方法和刚性连接方法分别降低了6.3%和34.5%。同时,刚性连接方法、等效线性减振器支撑方法和HSLDS减振器支撑方法下前部燃料电池处的车体振动加速度RMS值分别为0.727 m/s2、0.470 m/s2和0.443 m/s2,HSLDS减振器支撑方法比等效线性减振器支撑方法和刚性连接方法分别降低了5.8%和39.1%。

可以看出,与刚性连接方式相比,等效线性减振器支撑方法和HSLDS减振器支撑方法可以有效地减小振动,而且HSLDS减振器支撑方法比等效线性减振器支撑方法具有更好的减振性能。

图6 散热风机处车体振动加速度RMS

图7 前部燃料电池处车体振动加速度RMS

3.2 Sperling指数

采用不同设备连接方式的中间车体垂向平稳性Sperling指数如图8所示。可以看出,当车顶装置由HSLDS减振器支撑时,有轨电车的平稳性优于等效线性支撑和刚性连接,且在速度为65 km/h时仍能达到1级平稳性等级要求,这是因为HSLDS减振器具有较低的起始减振频率,可以将24 Hz的风机的激励隔离,达到良好的低频减振效果。

图8 Sperling指数

3.3 车体振动加速度功率谱密度

散热风机处的车体振动加速度PSD如图9所示,可以看出,在0到50 Hz范围内,散热风机处的车体振动加速度PSD值刚性连接方法大于等效线性减振器支撑方法大于HSLDS减振器支撑方法。当频率为24 Hz时,刚性连接方法、等效线性减振器支撑方法和HSLDS减振器支撑方法下散热风机处的车体振动加速度PSD值分别为0.622 564 185 (m/s2)2/Hz、8.230 648 788 (m/s2)2/Hz和0.150 596 326 (m/s2)2/Hz,HSLDS减振器支撑方法比等效线性减振器支撑方法和刚性连接方法分别降低了75.8%和98.2%,可知在频率为24 Hz的风机激励下HSLDS减振器支撑具有最佳的减振性能,达到了良好的低频减振效果。

图9 车体振动加速度PSD

4 结束语

采用HSLDS减振器的车顶设备减振方案,设计用于车顶设备隔振的HSLDS减振器,建立了低地板有轨电车3车连挂的动力学模型,仿真分析了HSLDS减振器对车体的振动控制效果。研究结果表明:

(1)当车辆运行速度为70 km/h时,散热风机处的车体振动加速度RMS值HSLDS减振器支撑方法比等效线性减振器支撑方法和刚性连接方法分别降低了6.3%和34.5%;同时,前部燃料电池处的车体振动加速度RMS值HSLDS减振器支撑方法比等效线性减振器支撑方法和刚性连接方法分别降低了5.8%和39.1%。

(2)当车顶装置由HSLDS减振器支撑时,有轨电车的平稳性优于等效线性支撑和刚性连接,且在速度为65 km/h时平稳性等级仍能达到优。

(3)在0到50 Hz范围内,散热风机处的车体振动加速度PSD值HSLDS减振器支撑方法小于效线性减振器支撑方法和刚性连接方法。尤其在设备激励频率24 Hz处,3种支撑方法下散热风机处的车体振动加速度PSD值HSLDS减振器支撑方法比等效线性减振器支撑方法和刚性连接方法分别降低了75.8%和98.2%,此时,HSLDS减振器支撑具有最佳的减振性能,达到了良好的低频减振效果。

(4) 与刚性连接和等效线性减振器支撑方法相比,HSLDS减振器支撑方法可以提高车辆运行平稳性,减少车顶设备激励对车体振动的负面影响。