不同形状撞头作用下海洋平台管结构的承载性能试验研究

2020-03-22许飞凡李欣烨刘敬喜

许飞凡,李欣烨,刘敬喜

(1.海军驻大连426厂 军事代表室, 大连 116000)(2.华中科技大学 船舶与海洋工程学院, 武汉 430074)

海洋平台作为海洋油气资源开采的关键装备,在其服役过程中不仅要遭受风、浪、流等海洋环境载荷的作用,还有可能会受到平台供应船、守护船或其他通航船舶偶然性撞击事故载荷的作用.船舶撞击海洋平台的直管结构经常会造成管的大变形或破坏,从而威胁海洋平台的结构安全,导致重大灾难性事故的发生.

为了研究海洋平台管结构在船舶撞击作用下的承载性能,国内外相关研究人员开展了大量的理论和试验研究工作.文献[1]开展了两端固支钢管结构在楔形撞头冲击下的试验研究,探讨了圆管几何尺寸、冲击位置等对结构变形性能的影响.文献[2]对两端固支的钢管结构在落锤冲击下的动态响应进行了试验研究,并根据对试验结果的观察,对钢管结构截面沿管长方向上的变形用三段函数来描述.文献[3-4]基于刚塑性理论分析结果和试验研究结果,认为当撞击物质量较大且碰撞速度较小时,可以采用准静态方法分析方法处理动态冲击问题.文献[5]采用73组低速冲击试验与7组准静态碰撞试验的比较,验证了可以采用准静态试验来模拟低速冲击试验.文献[6]利用准静态试验,研究了钢管结构破坏载荷及结构的吸能能力,探讨了不同边界条件对钢管结构碰撞响应的影响.文献[7]采用数值仿真技术,针对不同尺寸的圆管结构,研究了当撞击位置不同时力-撞深曲线的规律.文献[8]通过能量原理,建立了圆管受横向撞击的力响应的简化解析计算方法.文献[9-11]用有限元数值方法和试验方法对海洋平台T型节点的受碰撞性能开展了研究,文献[12-13]研究了K型节点的受撞击性能.此外,文献[14-15]也对圆管受横向撞击的力学响应进行了数值研究和试验研究.文中采用准静态试验方法,开展了不同几何形状撞头——楔形撞头和平面撞头作用下直管结构承载性能的研究,讨论了直管几何尺寸、不同撞击位置对承载性能的影响规律.

1 试验装置

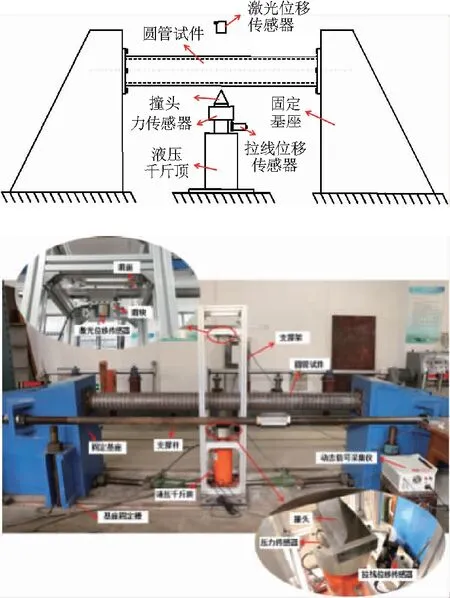

试验装置及现场照片如图1.撞击力通过压力传感器获取,压力传感器布置在撞头与液压千斤顶中间.直管的横向变形则通过位移传感器获取,其中一个位移传感器为激光位移传感器,通过工装固定在测量架上,测量直管上顶点的变形;另外一个位移传感器为拉线位移传感器,一端与液压千斤顶的壳体连接保持固定,一端与压力传感器固定,并随压力传感器运动,从而实现变形的测量.压力传感器的数据信号及位移传感器的数据信号通过动态信号采集系统进行采集和处理.

图1 试验装置示意图及照片Fig.1 Schematic diagram of quasi-static test

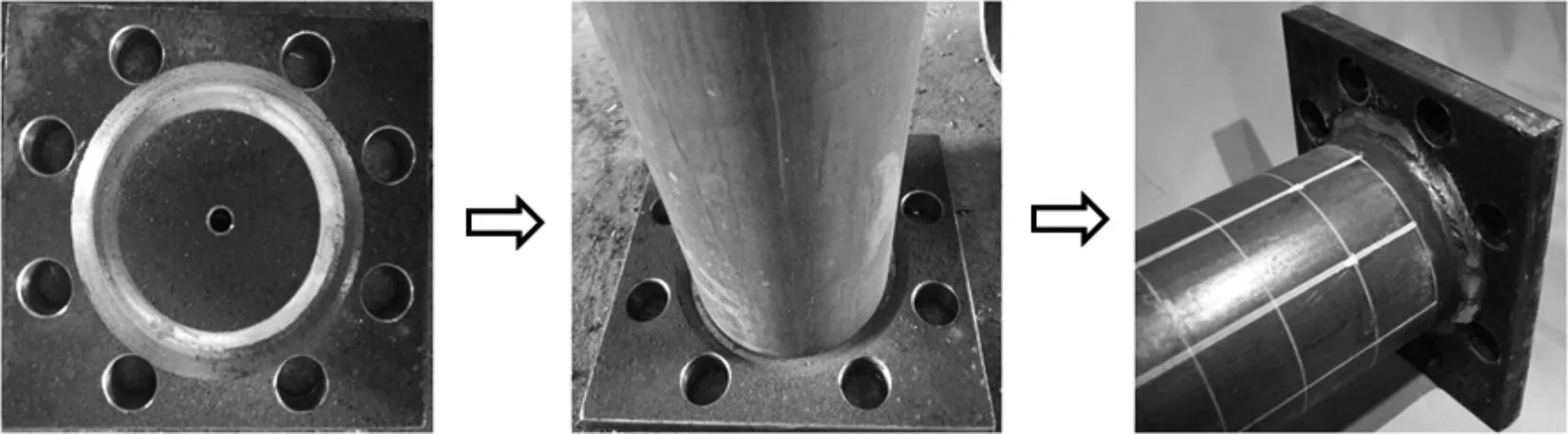

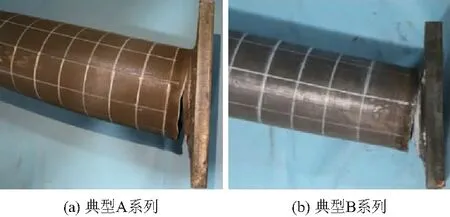

圆管试件两端焊接端板,端板与固定基座采用螺栓实现刚性固定,如图2.固定基座采用地脚螺栓实现与地面的刚性固定.考虑到圆管试件在受到侧向碰撞载荷作用时,圆管因大变形而造成的轴向力会拉动固定基座产生轴向移动.为了限制基座的相对移动,在两基座间用两根支撑杆(实心钢制圆棒)连接,支撑杆两端通过螺栓与基座连接固定.

图2 圆管试件端部照片Fig.2 Photograph of circular tube end

2 试验用撞头及模型试件

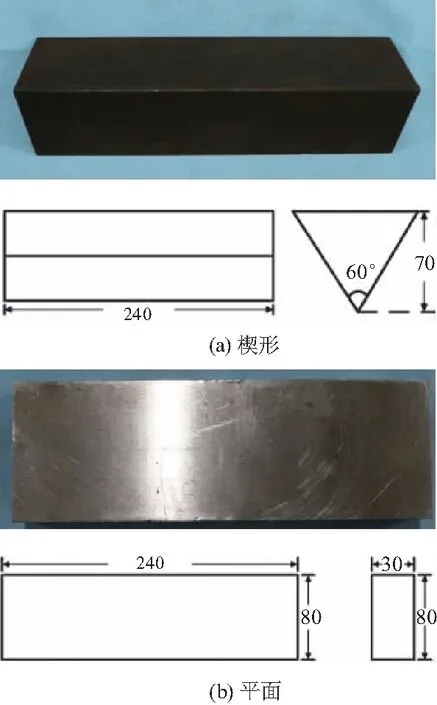

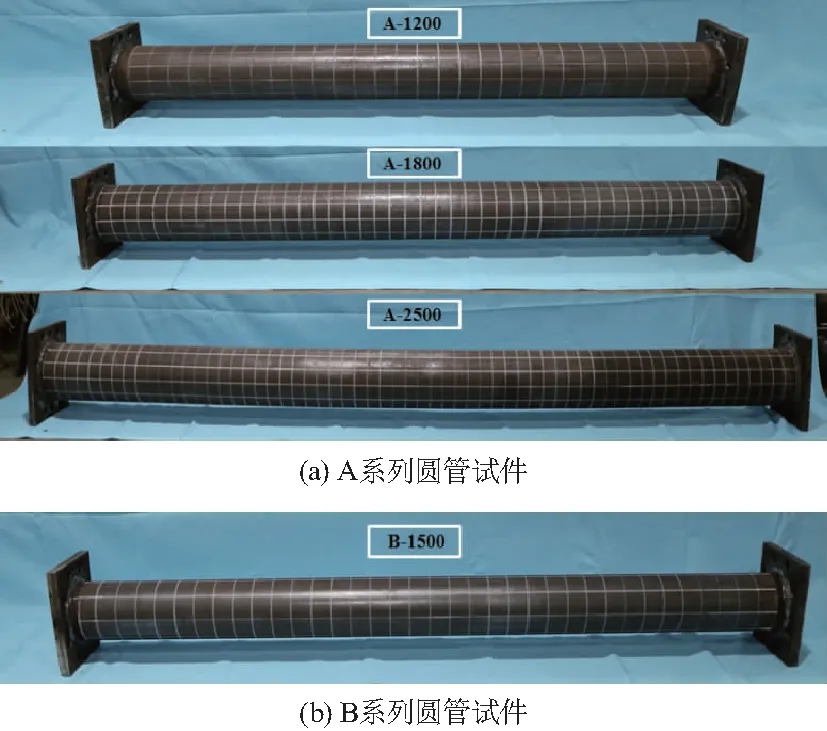

试验所用的圆管试件选取两种几何尺寸的无缝钢管,其直径与壁厚分别为159 mm×5 mm和114 mm×8 mm,并将其定义为A系列和B系列.试验采用两种形状的撞头,分别为楔形撞头和平面撞头,如图3.

图3 撞头尺寸示意(单位:mm)Fig.3 Dimensions of the indenter(unit:mm)

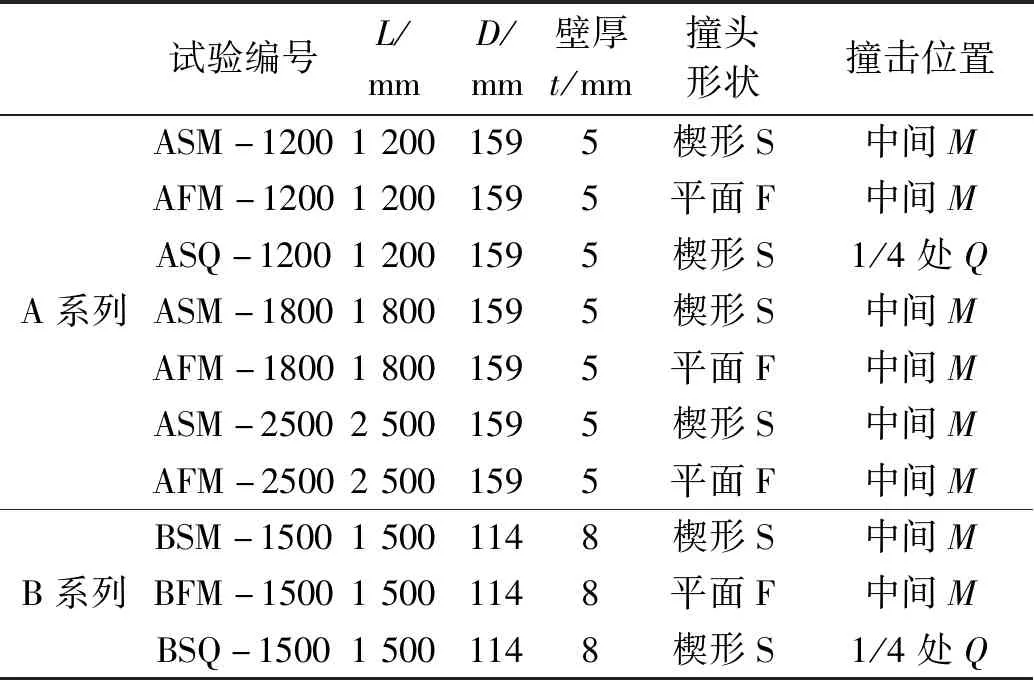

根据试件几何尺寸、试件长度、撞头形状、撞击位置确定试件的编号如表1.试样的编号由3位字母和数字组成:第1个字母用于标示试样直径D,A系列试样直径为159 mm,B系列试样直径D为114 mm;第2个字母用于标示撞头形状,S为楔形撞头,F为平面撞头;第3个字母用于标示撞击位置,M表示撞击位置位于跨中,Q表示撞击点位于跨距的1/4位置;数字表示试样的长度,例如1 200表示试样长度L为1 200 mm,2 500表示试样长度L为2 500 mm.

表1 试验编号及圆管结构试件尺寸Table 1 Test number and specimens size of circular tube mm

每根圆管试件上采用白色记号笔绘制40 mm×40 mm的网格,以便在试验中可以更好地观察试件在侧向碰撞载荷作用下的变形模式.圆管结构试件圆管试件照片如图4.

图4 直管试件照片Fig.4 Photograhp of straight tube specimens

3 试验过程

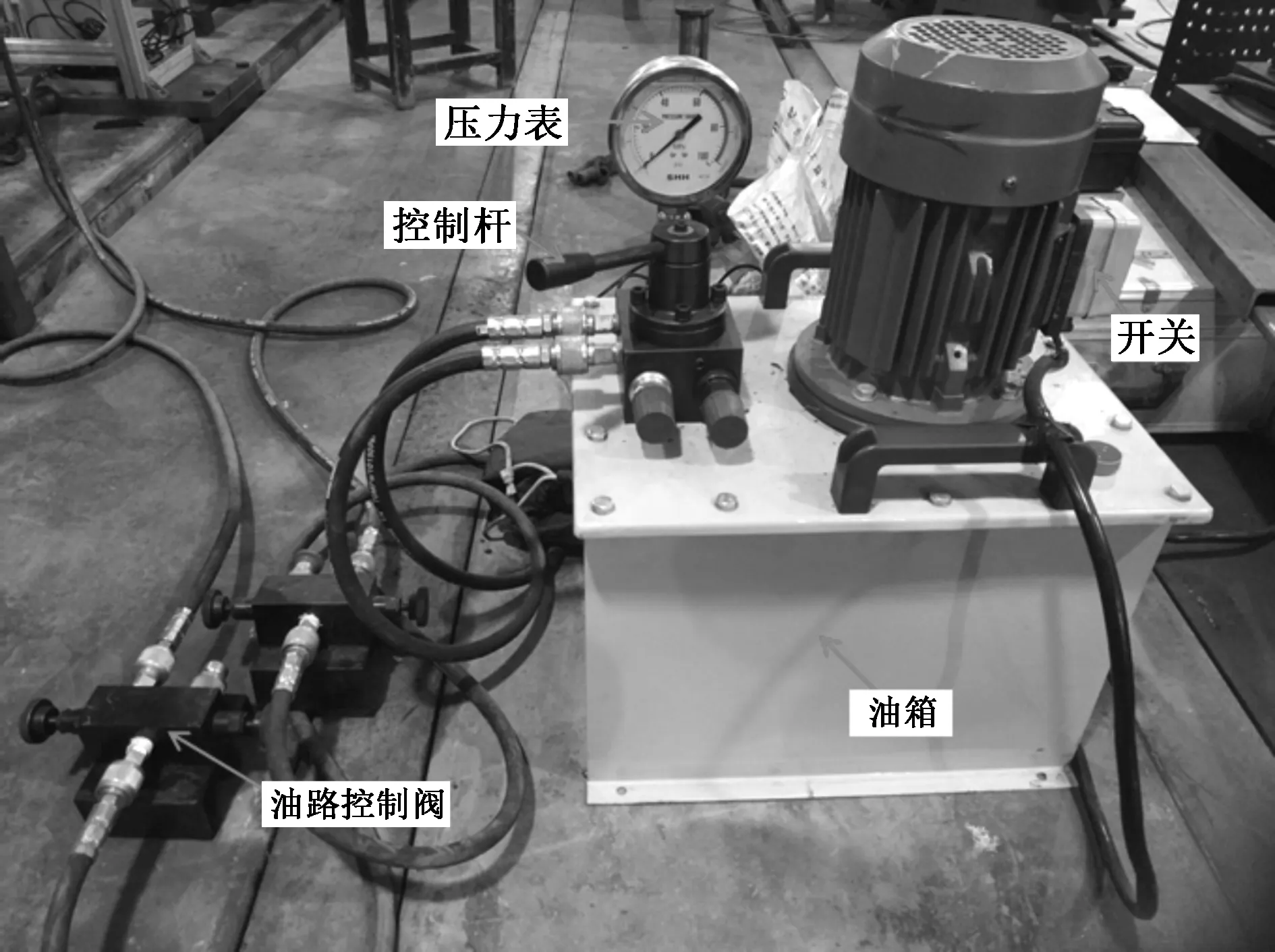

圆管试件装配完成后,打开液压千斤顶的油泵开关,操作控制杆实现千斤顶的升降,如图5.通过调节油路控制阀门来控制千斤顶的升降速度,使千斤顶以约10 mm/min的速度缓缓压载圆管试件,从而实现准静态的加载过程,加载速率较低,可忽略动态应变率的影响.

图5 液压千斤顶控制系统示意图Fig.5 Schematic diagram of hydraulic jack control system

加载过程中,可直接观察到圆管试件产生塑性变形,当采集系统显示力载荷突然下降,且伴随清脆的钢管破裂声时,说明两端固支圆管试件达到了其极限承载能力而发生破坏,此时停止加载并随之卸载.卸载过程中可观察到圆管试件出现了弹性回弹现象.

4 试验结果及比较分析

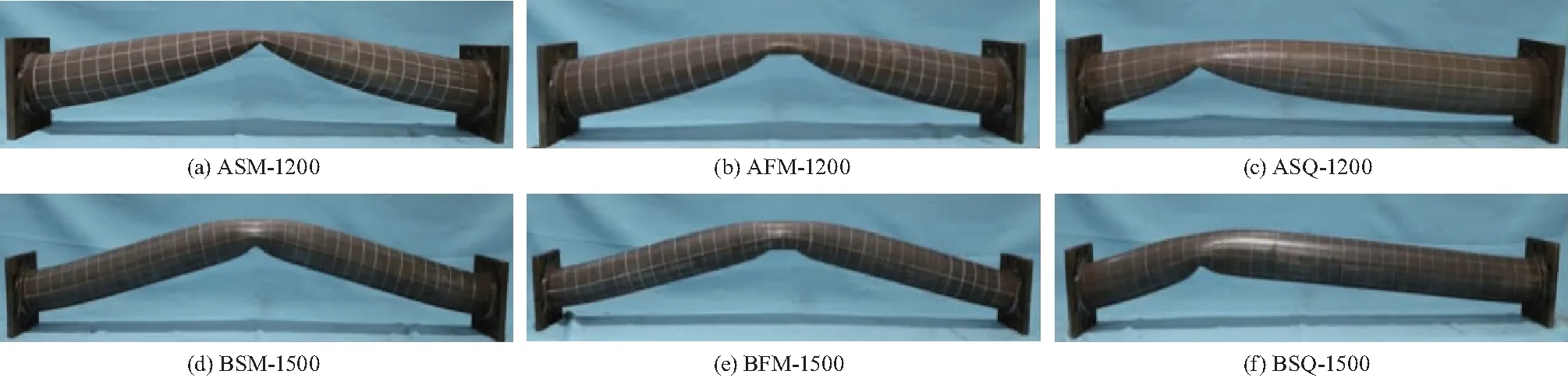

图6为直管失效时的变形照片.从图中可以看出:直管试件产生了非常明显的整体弯曲变形,而碰撞区域则表现为明显的局部凹陷,远离碰撞区域的圆管截面仍保持为圆形.从图中还可已看出:A系列试件相对B系列试件直径大、管壁薄,局部刚度较小,在遭受碰撞载荷的作用时,受撞部位的圆管截面凹陷变形明显.直管的最终失效均是端部出现撕裂,原因是由于试件的大变形产生了较大的轴向拉应力与弯曲应力的叠加所致,直管端部的撕裂图片如图7.

图6 典型A、B系列直管试件最终失效变形Fig.6 Final failure of straight tube spectimens of series A and B

图7 试件端部撕裂破坏照片Fig.7 Tearing failure specimens end

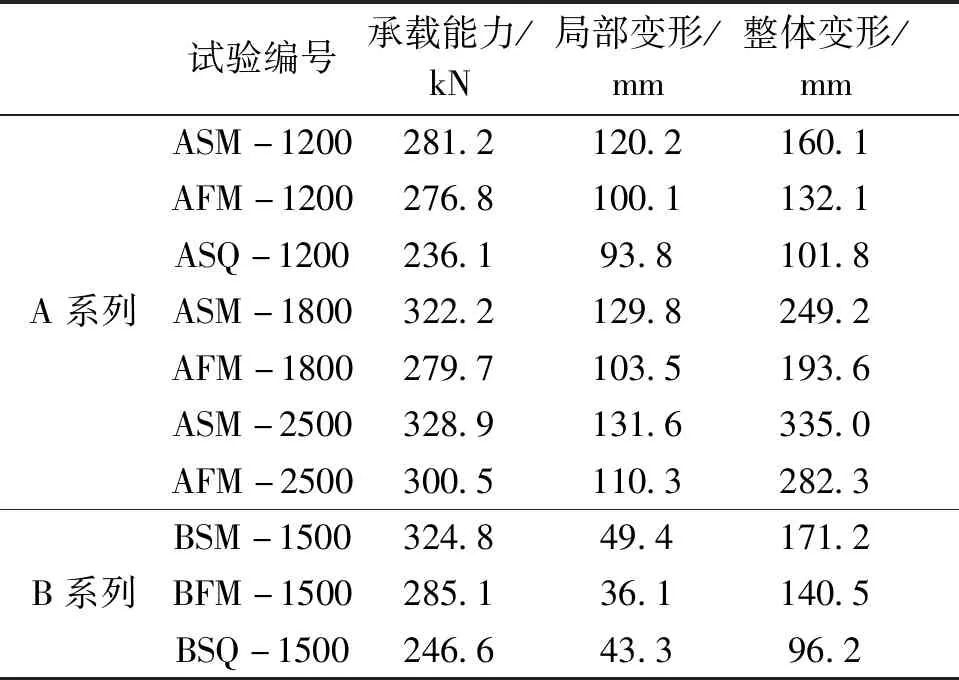

表2给出了A、B系列试件的承载能力、局部变形和整体变形的试验结果.从表中可以看出:① 同一种形状撞头作用下,直管的局部变形受管长的影响很小,但受管壁厚度的影响较大;② 直管的整体变形受管长和壁厚影响均大,与管长近似呈正比关系,与壁厚近似呈反比关系.这是由于管壁厚度增大,造成了体刚度增加所致;③ 同一形状撞头作用下,管壁厚度对碰撞力的影响较大,而管长对其影响较小,碰撞力随着管长的增加缓慢增大;④ 对于同一直管,不同形状撞头作用下,其碰撞力、局部变形和整体变形均不同,楔形撞头作用下的碰撞力、局部变形和整体变形较平面撞头大;⑤ 当碰撞位置靠近端部时,其碰撞力和整体变形均小于撞击中间位置.

表2 试件承载能力、局部变形和整体变形试验结果Table 2 Test results of load capacity local deformation and global deformation of specimens

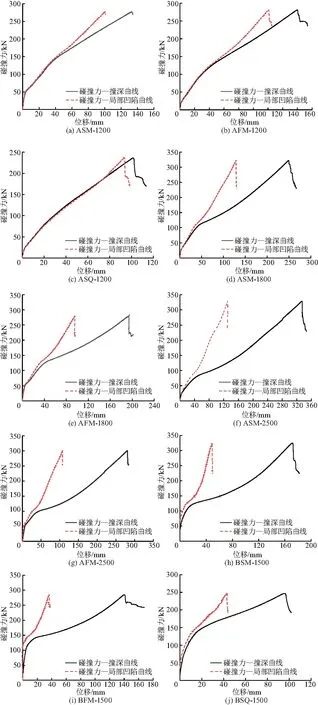

图8为A、B系列试件的碰撞力与直管整体变形和局部凹陷变形的关系曲线.从图中可以看出:① A系列直管试件曲线呈现出明显的三阶段非线性特征,起始阶段碰撞力随着变形的增加增大,中间阶段碰撞力随变形的增加增大趋势减缓,第三阶段碰撞力随着变形的增加增长趋势进一步降低.② B系类直管试件由于管壁较厚,其曲线并没有表现出较为明显的三阶段特征.

图8 A、B系列试件碰撞力与整体变形和局部变形关系Fig.8 Force with global and local deformation curves of series A and B specimens

5 结论

(1) 圆管的变形模式为典型的局部凹陷与整体弯曲变形组合的模式,碰撞区域附近的圆管试件会产生明显的局部凹陷变形,而远离碰撞区域的直管横截面仍保持圆形;试样在整体上呈现三点弯曲变形的变形模式.圆管试件的失效是由于弯曲变形产生的轴向拉应力和根部的弯曲应力叠加所致.

(2) 直管的承载能力随着长度的增加而增加,但增加得较为缓慢,而直管壁厚对承载能力影响较大.

(3) 直管的整体变形受管长和壁厚影响均较大,与管长近似呈正比关系,与管壁近似呈反比关系.

(4) 撞头形状对直管撞击的碰撞力、局部变形和整体变形有较大影响,楔形撞头作用下的碰撞力、局部变形和整体变形较平面撞头大.