高铁140 m系杆拱桥先拱后梁法施工关键技术

2020-03-22高波钟跃

高波, 钟跃

(中铁十七局一公司商合杭项目部,浙江湖州 313000)

0 引言

新建商合杭高铁西苕溪右线特大桥的1-140 m系杆拱桥(简称系杆拱桥)采用先拱后梁法施工,在高铁建设领域,大跨度(140 m)系杆拱桥采用先拱后梁法跨越繁忙航道尚属首次。先拱后梁法施工工艺复杂,此系杆拱桥所跨长兴港航道为Ⅲ级航道,日通航量最高近千艘次,内河航道施工作业空间有限、环境复杂、制约因素多。另外,系梁施工所用传统牵索挂篮,施工难度较大,施工质量不易控制。而内河航道中进行大吨位拱肋吊装工艺还不成熟,浮吊的使用对河道深度及作业半径要求限制较大,国内外没有太多的成熟经验及资料,故需深入研究内河航道施工的拱肋安装技术、创新改良系梁传统施工工艺,确保施工安全及成品质量。

1 拱肋安装施工技术

1.1 拱肋设计结构

系杆拱桥全长142.6 m,计算跨径L为140 m,拱肋为哑铃形截面,2 片拱肋之间通过横撑(K 撑+米字撑)连接,设计分为拱脚预埋段(现浇预埋)、边节段(采用支架安装法施工)、中间大节段(采用整体吊装法施工,吊装节段:水平长96.3 m,单片质量190 t)。拱肋节段采用厂内加工,验收合格后运至现场进行拼装及吊装作业的方式施工(见图1)。此系杆拱桥工程的重点为中间大节段拱肋施工技术。

1.2 技术原理及难点

图1 拱肋分段及施工

钢管拱拼装一般有卧式拼装法(卧拼)和立式拼装法(立拼)2 种[1]。卧拼施工便捷,胎架搭设简单,场地硬化后进行拼装胎架搭设及焊接,可辅以在拱肋两端之间增设拉杆的方式减小吊装变形。但卧拼起吊难度大,拼装完成后进行吊装作业时需翻转,易产生结构变形;场地占用大,特别是长节段拱肋整体拼装,适用于拼装场地宽阔的工程。若采用立拼,通过合理搭设立式支架完成钢管拱肋的拼装工作,支架形式较多,拼装完成后直接整体起吊,不需翻转,但无法通过使用拉杆减少吊装变形。

参考已有经验,96.3 m 长节段大吨位拱肋若由2 台浮吊进行抬吊,吊点多,可大大减小拱肋变形、便于拱肋的线形控制,但需要在较为宽阔的水域才能实现;若采用单台浮吊,则适用多种施工环境,但需采取有效措施控制吊装过程中的拱肋变形及晃动问题[2]。

系杆拱桥跨越长兴港通航河道属内河航道,河岸狭长、场地空间较小,且河道较为狭窄,无法实现卧拼及双吊作业,作业技术难度大。为最大限度缩短施工中的封航时间,完成拱肋施工,从吊装设备选型、作业方式、拼装方案、拼装方法与工艺、与河道部门的协调配合等方面展开研究,提出“格构式”立式胎架拱肋拼装技术和610 t 单台浮吊拱肋吊装技术,较好地解决了施工难题,经实践检验效果优良[3]。

1.3 “格构式”立式胎架拱肋拼装技术

1.3.1 施工工艺流程

“格构式”立式胎架拱肋拼装技术的施工工艺流程为:场地硬化→路基箱铺设固定→格构式胎架搭设→拱肋逐段拼装→拱肋各段接口焊接成型。

1.3.2 拼接场地确定

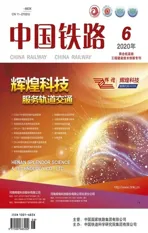

综合考虑施工空间限制、拱肋拼装及吊装的协同施作问题,将拼接场地选定在87#主墩左侧大堤上,全区进行硬化处理(见图2)。场地长100 m 左右,宽10 m,钢拱通过施工便道陆路进场,按拼接节段顺序放在支墩旁边,在支墩与节段钢管间留出8 m车道,以方便200 t汽车吊占位吊装,并预留出人员通行道路。

图2 拱肋拼装场地位置

1.3.3 胎架搭设安装

(1)路基箱布设。经检算选用8 000 mm×2 000 mm×400 mm的路基箱作为刚性底座(见图3),根据大节段接头位置确定路基箱间距,中间用500 mm×400 mm 的工字钢作为纵向连接。

(2)胎架搭设。路基箱铺设完成后,根据内业计算坐标在路基箱上测量找到立杆根部位置并用记号笔做上标记。单个拼接支撑最大质量为5 t,高度约14 m,采用25 t汽车起重机吊装到位后将支撑根部非标准件钢管与路基箱焊接加固。格构式胎架标准件由标准立杆和通用腹杆组装而成,标准立杆有3.2、4.8、6.4 m 三种长度,截面规格均为D180×8,通用腹杆规格为D108×8。标准立杆与腹杆用M16 螺栓连接,标准立杆之间用M20 螺栓连接,标准立杆与焊接立管间用法兰盘及M20螺栓连接。拱肋拼装胎架结构示意见图4。

(3)上部钢平台安装。胎架支撑上部钢平台由H400×300×10×14 的H 型钢拼制而成,整体外观尺寸为1 800 mm×1 800 mm×400 mm。平台上下的焊接立管均处在H 型钢腹板位置,避免偏心受力而导致整体失稳,在支撑吊装前焊接钢平台以便后续施工。采用横向双立管开槽嵌入长模板的形式作为拱肋拼装时的直接承力平台,支撑拱肋节段集中荷载,同时留有足够安装空间[4]。钢平台上部立管截面规格为D180×8,支架模板尺寸为200 mm×16 mm×2 000 mm。依据内业计算坐标进行实时测量,确保安装精度。

(4)加固措施。胎架跨度和高度均较大,为加强整体稳定性,中间6 组格构支撑标准件在距离底部6.7 m 的位置作水平纵向连接,两侧3.2 m 支撑用D300×20 的钢管拉结至底部工字钢。两侧支架顶采用I45型钢连接。

1.3.4 钢管拱肋拼装

钢管拱肋为二次抛物线,分9 段在工厂加工制作,在支架平台上分段预拼装,拼装顺序由低端向高端依次对称进行。为了保证拱肋组装中线和线形符合设计与规范要求,需在预拼装过程中对确定的坐标和工艺进行精确控制,每拼装完成1 个节段,要进行1 次检查复核,全部预拼完成经对中线、标高、线型等检查合格后,严格按制定的焊接工艺进行焊接连接(见图5)。

1.3.5 技术应用效果

“格构式”立式胎架拱肋拼装技术解决了卧式拼装带来的起吊难度大、场地占用大等问题;在综合考虑施工场地限制、浮吊停靠位置、后续吊装作业方案等因素的基础上,进行拱肋拼装位置的确定;拼装完成后可直接吊离支架,不需翻转,有效地保证了施工质量,降低了安全风险;格构式胎架为标准构件,法兰连接,安装操作简单、易于搭设,结构稳固,有利于工期保证及检查控制[5]。

图3 拱肋拼装底座设计

图4 拱肋拼装胎架结构示意图

图5 拱肋拼装焊接

1.4 610 t单台浮吊拱肋吊装技术

1.4.1 施工工艺流程

610 t单台浮吊拱肋吊装施工工艺流程见图6。

图6 拱肋吊装施工工艺流程

1.4.2 拱肋吊装参数

(1)浮吊型号及参数选择。中间大节段拱肋长96.3 m、190 t,经检算分析、设备调查选用610 t 浮吊,选用90 m 扒杆,吊装半径33.8 m。610 t 浮吊吃水3.0 m,目前实际运河水深4.0 m,可以满足浮吊运行要求,其基本参数见表1。

表1 610 t浮吊基本参数

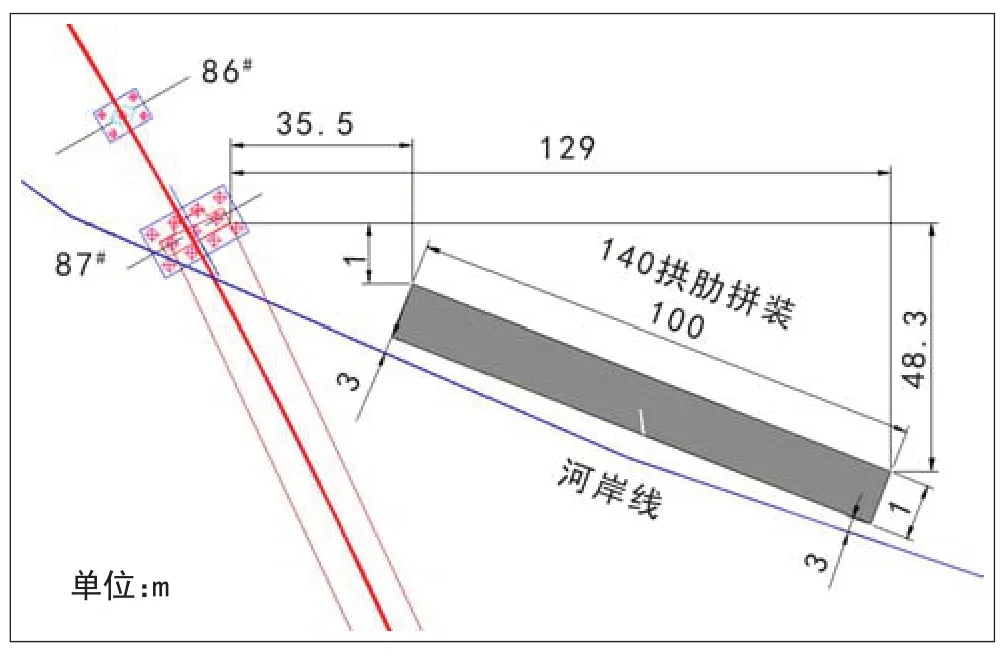

(2)吊高度、吊角及吊点位置确定。吊点的结构为拱肋外包吊点,设置原则是吊点处的负弯矩和跨中正弯矩绝对值相等。浮吊参数按照表1 计算,采用Midas Gen 2018 有限元软件全过程模拟分析,吊点选择在中心点两侧,钢丝绳60°位置,水平距离54 m。采用“环肋抱箍”式吊耳,以增强拱肋吊装过程中拱肋的稳定性,将拱肋摆动幅度大幅降低,且减轻吊点处局部屈曲问题(见图7)。

图7 吊点及吊耳图示

按照吊装分段质量通过计算选择4 个吊耳4 点同时受力起吊。拱肋质量190 t,采用4 点吊装,考虑钢丝绳与构件的最不利夹角(钢丝绳与水平夹角60°)则每根钢丝绳承重190/(4×sin60°) ≈54.8 t,即537 kN。选用1 850 MPa 的直径83.0 mm 的纤维芯钢丝绳,钢丝绳极限破断力Sg=0.82×4 780÷6≈653 kN>537 kN,满足规范要求。根据钢丝绳的选择,选择63 t 的卸扣(M90)作为工程吊装的卸扣。

1.4.3 拱肋吊装

拱肋吊装(见图8),主要施工控制要点如下:

(1)拱肋脱胎。利用浮吊垂直起吊进行拱肋脱胎。

(2)整体吊装就位。通过预埋的4个反力地锚和预埋拉环,事先将卷扬机钢丝绳牵引至反力地锚处用卡具固定,通过调节浮吊上的4 个卷扬机缓慢牵拉钢丝绳,将浮吊姿态调整就位,达到下钩就位条件。

(3)吊钩下放,拱肋就位。大节段拱肋经浮吊姿态调整就位后,浮吊2个吊钩同时下放,将大节段拱肋缓慢下降就位[6]。

(4)大节段拱肋与边节段的准确对接。提前在两端边拱肋顶部设2组马板及横纵向反力架,大节段安放于马板上,经千斤顶位置调整到位后进行环缝焊接合龙,整个过程浮吊不松钩。

(5)单片拱肋的缆绳稳定。在钢管拱水平投影L/4及3L/4 处设耳板,并从钢管拱平面两侧向堤岸方向呈45°角拉设φ47 mm(6×19纤维芯钢丝绳)稳定钢丝绳。

(6)安装横撑。2片拱肋均吊装完成后,采用白天封航作业晚上放行的方式安装横撑,提高施工效率、缩短封航时间。

图8 拱肋吊装

1.4.4 技术应用效果

通过有限元软件模拟分析确定最优吊点,同时辅以“环肋抱箍”式吊耳,最大限度地控制了吊装变形;在岸边设反力地锚,浮吊4 角配卷扬机、缆绳,用以控制浮吊准确就位及锁定,解决了自身不带驱动的大型浮吊旋转、走行及固定等问题;吊装到位后,采用焊接马板及千斤顶辅助拱肋对接装置可快速精准成拱;单片拱肋焊接完成后采用拉设缆风绳的方式增强稳定性;采用单浮吊吊装,解决了2 台浮吊旋转、走行不同步的协同困难以及航道作业受限的问题。经实践验证施工质量较高,通过间歇式作业大幅缩短封航时间[7]。

2 系梁标准节段施工

2.1 箱梁设计基本概况

系杆拱桥系梁设计为单箱双室薄壁板结构(见图9),标准节段梁段长度8.0 m、合龙段5 m,悬臂段总质量为260 t,附加荷载质量为12 t,总质量272 t。

2.2 技术原理及难点

(1)传统挂篮自质量较大,达125 t/幅,施加在薄壁板结构系梁上的压力较大。

图9 系杆拱桥系梁结构

(2)若采用牵索挂篮,需使用尼尔森体系斜吊杆产生水平力,且预张拉消除斜吊杆挠度,并需在挂篮前端设置弧面锚固装置,该类挂篮受力体系复杂,施工难度大且施工质量不易控制[8]。

(3)传统挂篮临时吊杆需张拉2次,混凝土浇筑一半后张拉,易产生夜间施工二次张拉不同步引起的吊杆受力集中问题。

(4)系杆拱桥标准段位于航道上方,大吨位吊机无法就位安装,挂篮安装难度大。

2.3 无水平力吊杆挂篮悬灌技术

2.3.1 挂篮设计结构

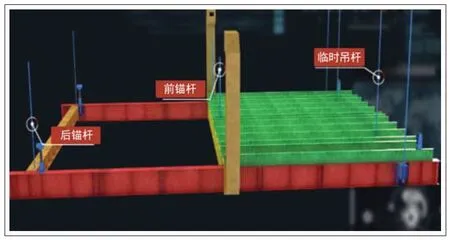

为了解决上述施工难题,研发了一种无水平力吊杆挂篮。该吊杆挂篮由承重系统、行走系统、锚固系统、模板系统等组成,结构简单、使用便利(见图10)。

(1)承重系统。吊杆挂篮采用钢梁桁架结构形式(见图11)。桁架结构采用型钢加工,通过螺栓群方式连接,较大减轻了挂篮结构自质量,便于吊装连接,充分发挥了结构的材料性能,同时满足了施工所需的刚度要求。挂篮以底部框架作为主承重结构,由前横梁、中横梁、后横梁、主纵梁及次纵梁等构成,形成以横梁和纵梁为主体的框架体系。吊杆挂篮构件主材采用Q345B钢材,采用高强度螺栓接头进行连接组装。

(2)行走系统。行走系统实现挂篮空载前移功能,由行走轨道、液压油缸及行走反滚轮组成(见图12)。吊杆挂篮行走顺序为:行走轨安装锚固到位→放松锚固系统,C形挂钩落轨→行走前检查→底篮、底模、外侧模行走到位。节段施工完成后,在已浇节段安装挂篮行走轨道,行走轨道通过φ25精轧钢固定在梁段上,轨道上安装2 道滑块,前端滑块能在轨道上自由滑动,涂抹黄油减小摩擦力。下放挂篮至C形挂钩压在该滑块上,并用销轴固定。后方滑块通过销轴固定在轨道上,滑块间安装60 t液压油缸千斤顶,通过销轴连接。通过千斤顶顶推可移动滑块带动C形挂钩前移,从而带动挂篮整体前移。由于挂篮重心位于挂篮前端,在挂篮行走过程中,不可避免会产生前倾力,行走过程中采用在挂篮后端安装行走反滚轮平衡前倾力,确保行走过程中挂篮安全[9]。

图10 无水平力吊杆挂篮整体三维模型

图11 无水平力吊杆挂篮承重系统框架

图12 无水平力吊杆挂篮行走系统

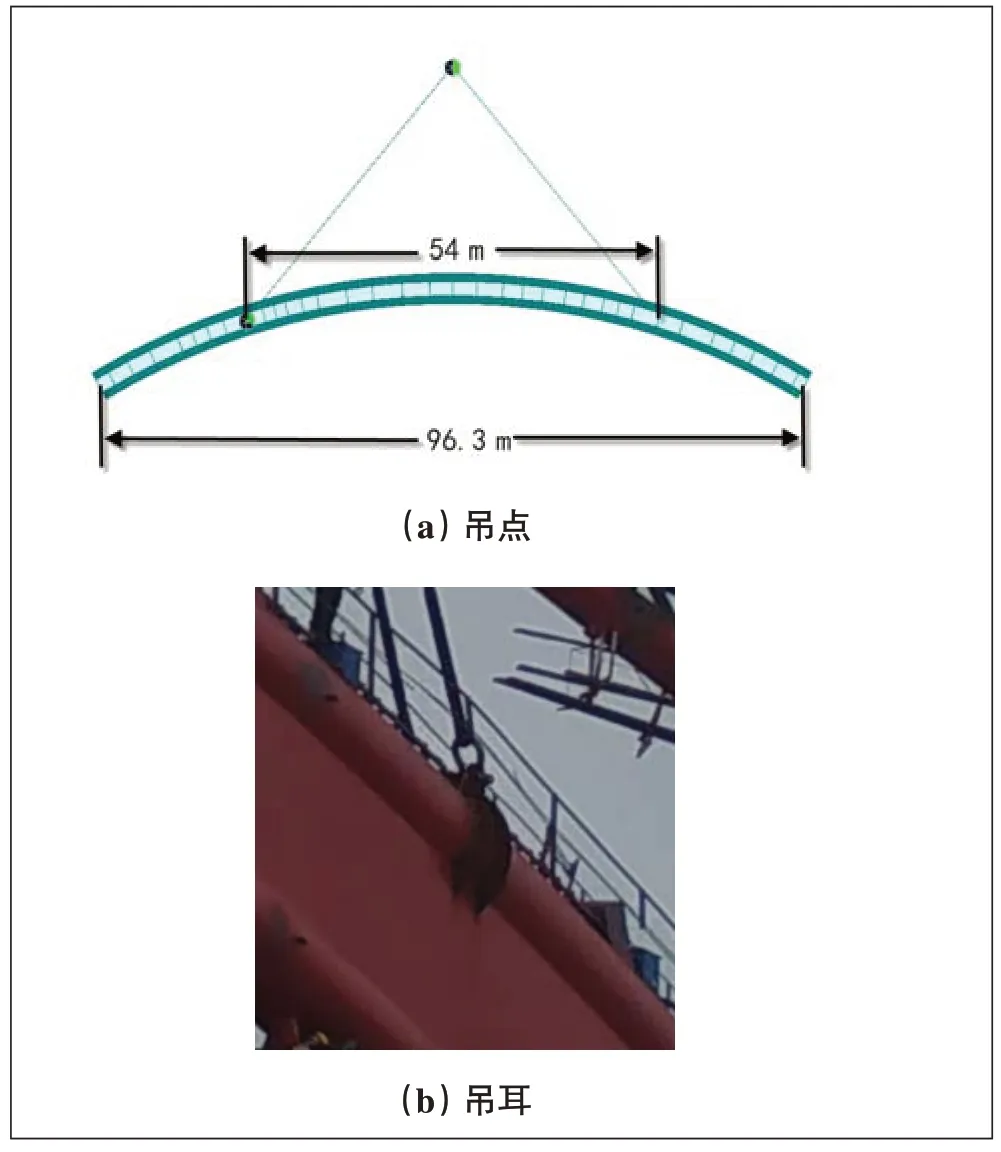

(3)锚固系统。锚固系统包括临时吊杆、前锚杆组、后锚杆组(见图13)。临时吊杆采用4根φ40精轧钢设于前横梁上。钢管拱上安装临时分配梁底座,底座与挂篮前横梁之间安装临时吊杆连接形成前支点,以将系梁悬臂浇筑时荷载部分传递通过临时吊杆传递至钢管拱,减少主梁临时内力峰值。同时利用张拉临时吊杆调节前横梁高度,保证挂篮模板定位准确。考虑拱肋平面内矢高较大,吊杆接长采用精轧钢连接器接长。临时吊杆张拉端设置在挂篮前横梁上,下方铺设安全操作平台。前锚杆组共3 组(6 根φ32 精轧螺纹钢),每组设2道垫梁,垫梁间安装穿心式千斤顶,设在主纵梁中部的中横梁上,通过锚杆组将底篮系统承受的施工荷载传递到已浇梁段上。后锚杆组共2组(2根φ32精轧螺纹钢)设在主纵梁尾部,每组两道垫梁,垫梁之间安装穿心式千斤顶,张拉到位后进行锚固将后横梁与系梁连接,用于平衡临时吊杆张拉时产生的倾覆力。

图13 无水平力吊杆挂篮锚固系统

(4)模板系统。挂篮底模采用新制钢模,由5 mm钢板和型钢组成。模板铺设在次纵梁上。模板系统由底板直模、倒角折模、腹板等组成。腹板模板与下倒角模板之间采用铰连接,用伸缩丝杆调节腹板模板的开合,便于脱模。挂篮前移就位后,调节丝杆确保外模位置精准,安装内模,浇筑下一节段(见图14)。

2.3.2 吊杆挂篮悬灌施工

(1)吊杆挂篮安装。系梁1#段、1′#段(两端)采用支架现浇法施工,标准节段采用吊索挂篮悬臂浇筑法施工,直接将吊索挂篮底部主框架和底篮系统作为支架系统的方式进行设计及安装(见图15)。

图14 无水平力吊杆挂篮模板系统

图15 无水平力吊杆挂篮安装示意图

(2)标准节段施工。支架现浇段施工完成后拆除支架,按照挂篮行走系统操作顺序将挂篮行走至设计位置;安装挂篮前后锚杆组,通过千斤顶提升前锚杆组(精轧螺纹钢)将挂篮锚固于梁上;挂篮前端通过临时吊杆锚固于拱顶分配梁上,2#段进行加载预压试验检验挂篮结构承载能力并消除挂篮非弹性变形,为节段立模标高提供依据(后续节段通过张拉临时吊杆调节至设计标高),施工该节段梁体。系梁普通块段施工完毕后,先将一套挂篮后退拆除,利用另一套施工合龙段。

2.3.3 技术应用效果

通过研发使用高强无水平力垂直吊杆挂篮,吊杆固定端置于已成型拱肋上、张拉端置于系梁底,一次张拉到位,挂篮结构简单、受力明确,操作简单,满足了梁体悬臂浇筑需求;无水平力垂直吊杆挂篮自质量仅每幅55 t,较传统挂篮减轻1/3,减轻对薄壁箱梁的压力,降低了施工成本;将挂篮整体作为1#支架现浇段钢管桩支架体系及现浇模板系统的一部分提前安装,解决了航道上方安装挂篮的难题,提高了施工工效。

3 施工启示

系杆拱桥作为跨越能力较强的一种桥梁,外形美观,越来越多地被用于交通建设中。顺应国家大力投资于基建事业的发展战略,通过对大跨度桥梁先拱后梁法施工工艺的研究,总结其主要的发展方向和趋势,旨在为我国大跨度系杆拱桥工程的发展提供借鉴[10]。

(1)减轻桥梁施工对桥下交通影响是第一要务。随着系杆拱桥在跨通航河道、既有交通线工程施工中的应用,大幅降低施工必需的封锁交通时间,不论对企业还是社会来说,都能创造极大的效益。本技术为跨航道大跨度系杆拱桥施工提供了一种有益参考,通过合理规划施工时间,采用合理的间歇式作业分时段放行船只,确保了河道通航要求。

(2)提高交通线上方施工安全性。针对传统的系杆拱桥系梁施工难度高、挂篮结构复杂的情况,研发结构简便的挂篮以提高桥梁施工安全性至关重要。通过研发使用无水平力吊杆挂篮既降低了施工成本又可以确保施工过程中不会对桥下交通产生影响,可行性高。

(3)减少细长结构施工变形,保证施工质量。系杆拱桥拱肋属于细长结构,拼装及吊装过程中若不能较好控制施工变形,将严重影响施工质量,施工成品难以达到设计要求,无法确保结构最佳使用状态。本技术通过高效简便的格构式胎架及大吨位浮吊作业方式,施工质量得到有效保证[11]。

(4)单片拱肋稳定性保证措施有待进一步研究。在施工中,采用缆风绳确保单片拱肋的稳定性,提高单片拱肋的平面外稳定性,若因施工空间限制无法使用该措施则需研究其他方法。