聚酯半消光转产全消光过程优化

2020-03-22于乐平

于乐平

(中国石化仪征化纤有限责任公司聚酯部,江苏仪征 211900)

聚酯消光切片是指在聚酯生产过程中加入消光剂以消除有光切片的部分折光性而得到的产品,消光切片主要有全消光与半消光两个品种。为适应市场需求,需要对生产线进行定期的转产作业。品种的转换过程会产生过渡产品,造成企业效益的损失。因此,对转产过程进行优化,最大限度的减少过渡产品的产生,是企业降本增效的迫切需求。

本文尝试对半消光转产全消光产品过程进行研究,分析影响转产过渡的各项可能因素,并通过数学模拟计算与原有转产过程进行比对,确定数学计算的准确性,在此基础上变更计算条件并得出更优的转产条件,为转产提供技术支撑。

1 聚酯工艺流程简介

聚酯五釜流程包括两段酯化、两段预缩、一段终缩聚,生产消光产品时,消光剂TiO2从第二酯化反应釜加入系统。工艺流程简图如图1所示。

第二酯化釜为立式反应器,带有强力推进式搅拌器,内置环形隔板,隔板壁上加装折流板,使物料形成自上而下的循环对流。反应釜为内外室结构,消光剂加入到反应釜的内室中。

第一预缩釜同样为立式反应釜,虽然没有设置搅拌器,但由于酯化阶段到缩聚阶段后,系统从正压到负压导致物料中的EG迅速蒸发而处于剧烈沸腾状态,可迅速混合均匀。

第二预缩釜及终缩釜均为圆盘反应器,圆盘反应器是一种形式比较特殊的反应器,其搅拌器为多片盘环通过径向辐条固定在搅拌轴上的结构,通过盘片的旋转带动物料成膜,增大缩聚过程中小分子物的脱附表面积。反应釜内部设置隔板,将反应釜分为多个隔室[1]。

图1 聚酯生产工艺流程简图

2 影响转产过渡的因素

2.1 停留时间

反应釜的停留时间,从另一个方面讲,也即是反应釜内的持液量。消光剂在反应釜的浓度变化,跟反应釜中持液量的多少密切相关,持液量多,则消光剂浓度变化慢,持液量少,则消光剂浓度变化快。

对于连续性生产来讲,为保证产品指标及生产的稳定性,一般不会对反应釜的停留时间进行大幅度的调整。

2.2 消光剂的补加量及时间

对于半消光转产全消光而言,因为是一个消光剂含量增加的过程,因此,为了尽快达到需要的消光剂含量,尽可能大的补加量、一定时长的补加时间是必要的。在实际生产中,从运行的经济角度出发,不可能无限度的选用大能力的设备,因此补加量不能无限大。

在补加量较低的情况下,延长补加时间有利于降低过渡时间,但过长的时间本身就与减少过渡时间的初衷相违背。在补加量足够的情况下,初期随着时间增加,过渡时间会出现下降,但时间进一步延长后,由于补加总量的迅速增加,必然会导致产品指标中消光剂含量的超标,反而造成过渡产品增加。

因此,寻找消光剂的补加量与补加时间之间的一个最佳结合点,对于减少过渡时间是有利的。

2.3 反应釜内物料的流动形态

对于搅拌釜式反应器的实际物料流动,Cholette等[2-3]认为是由全混流、短路流、停滞区(死区)并联组成的;而等Moo-Young[4]则认为是由双全混流、停滞区、平推流串联组成的。

第二酯化釜、第一预缩釜长径比均不大,且反应釜内物料黏度较低,物料在强制搅拌、剧烈沸腾状态下可近似看做全混流状态,因此第二酯化反应釜、第一预缩釜可看作是连续搅拌釜式反应器(Continuous Stirred Tank Reactor,简称CSTR)。

对于圆盘反应釜来讲,内部的物料流动形态比较复杂,无法用简单的平推流或全混状态进行描述,因此,圆盘反应器的内部流动形态的确定,对转产过渡时间的影响至关重要。

近年来,科技人员对卧式圆盘反应釜物料流动模型做了非常多的研究。例如,Ravindranath[5]认为理想的后缩聚反应器与Lanbriet等[6]提出二相模型类似,其内部的液相物料流动状态,可以作稳态塞流反应器(Steady-state Plug Flow Reactor,简称PFR)处理。华东理工大学联合化学反应工程研究所的赵玲等[7-9]在不同直径的圆盘反应器中利用糖浆为模拟物料,详细研究了圆盘反应器内部聚酯熔体的流动、混合、成膜的规律,认为圆盘式缩聚反应釜内熔体流动状态是比较接近PFR模型的。

通过分析认为聚酯熔体在圆盘反应器中的流动满足三条基本规律:第一,在盘片之间的流动;第二,熔体本体相与搅拌转动形成的熔体膜层之间可以发生物质交换;第三,聚酯熔体本体可以在搅拌器与反应器壁之间的间隙相互流动,促进传质。

本文仅以指导实际生产为目的,因此假设物料在圆盘反应釜中的返混时间与平推流动时间可以给定一个比例,以减少计算难度。

3 数学计算模型

由于在转产过程中,消光剂TiO2含量的变化属于非稳态生产过程,而在非稳态生产过程中,物料衡算的积累项不为零。非稳态生产过程的物料衡算过程在数学处理上比稳定过程复杂,需要用到微积分计算。

3.1 针对消光剂的物料衡算

从半消光品种转产全消光品种,过程中需要确定的是在消光剂进料量调整后,需要多少时间能够达到目标浓度,需要得到一个浓度变化与时间的函数关系。因此选定时间t作为自变量,反应釜中消光剂的浓度作为随变量。

假定TiO2消光剂所加入反应釜内消光剂的瞬时浓度为C,当时间t有dt变化时,浓度C有dc变化,并且F0为反应釜的进料流量,kg/h;F1为反应釜的出料流量,kg/h;C0为TiO2悬浮液的进料浓度,%;C10为反应釜内TiO2消光剂的初始浓度,%;M为反应釜内物料的总量,kg。

由于正常生产时反应釜的液位控制值为一定值,故反应釜内的物料量M为常量,又因为过程不存在化学反应,对反应釜内的TiO2消光剂含量进行物料衡算:

(1)

在聚酯生产中,TiO2消光剂加入的反应釜为第二酯化釜,而第二酯化釜为CSTR反应釜,根据CSTR的混合特性,反应釜的输出物料中TiO2消光剂的浓度与反应釜中的瞬时浓度为同一浓度,mout=F1C故有

(2)

已知当t=0时,反应釜内物料的浓度不变,C=C10,解微分方程得到反应釜内物料浓度变化与时间t之间的函数方程

(3) 假定反应釜的停留时间为τ,根据实际生产中对于物料停留时间的定义,有

(4)

式(4)可转换为

(5)

3.2 串联反应釜的TiO2物料动态过程衡算[10]

对于多个CSTR反应釜串联的情况,由于从 TiO2加入量调整开始到稳定有一个渐变的过程,因此从第二个反应釜开始,其进料与出料中的TiO2浓度都是随时间变化而变化的。

假定第一个反应釜中的TiO2初始浓度为C10,出料浓度为C1,出料流量为F1,平均停留时间为τ1,持液量为M1,第二个反应釜中的初始为C20,出料浓度为C2,出料流量为F2,平均停留时间为τ2,持液量为M2,以此类推。

对于第二个反应釜而言,其进料即为第一个反应釜的出料C1(t),所以C2(t)是以微分方程给出的:

这个方程对于C2来说是线性的,通过积分可得到C2:

(1-e-t/τ2)+C20e-t/τ2

(6)

以此类推,可以计算出后续几个反应釜的消光剂浓度与时间的函数关系式。

3.3 计算模型简化

从上述计算可以看出,消光剂浓度与停留时间、反应釜持液量、进出料流量等参数相关,在实际计算中,如果按照上式进行,计算过程比较复杂,计算量也非常大,因此需要对公式进行一些简化。

在实际生产中,酯化阶段以后的反应釜,进出物料的流量实际相差并不大,因此可以将各反应釜进出物料看作不变,这样式(5)就可以简化成

C=C0-(C0-C10)e-t/τ

(7)

同样的,第二个反应釜的出料中消光剂浓度C2的计算公式可以简化成

(8)

利用同样的计算过程,可以得到后续几个反应釜的简化数学模型,不在此一一罗列。

3.4 计算模型校正

前面对转产过程中TiO2消光剂含量的变化过程进行了数学建模,但并不能确定所建数学模型是否正确,是否与实际生产情况能够吻合,因此需要与实际过程数据进行比对。在此采用当前半消光转产全消光的过程数据进行验证。

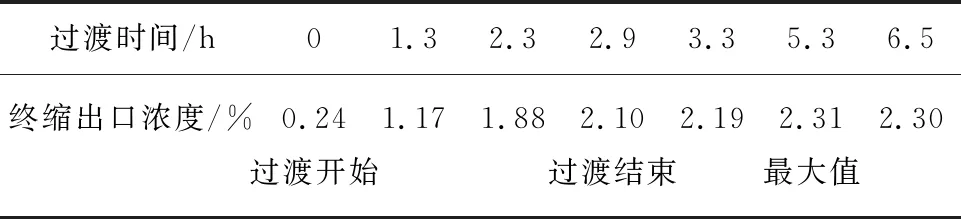

按照现行的转产方案,将各条件参数代入理论计算模型中进行计算,并对圆盘反应釜的分段假设的比例进行调整,最终得到基本与实际情况吻合的数据,比对数据见表1。

表1 优化前后终缩釜内消光剂含量

4 转产过程优化

半消光转产全消光的过程,物料中TiO2含量是提升的一个过程。从TiO2消光剂所加入的反应釜开始,到假定的全混釜结束,需要清楚出口TiO2消光剂含量达到目标浓度时消耗了多少时间,并且希望这个时间尽量短。因此,需要得到初始加入量、加入时间与达到目标浓度所需时间之间的对应关系,下面分别对这两个影响因素进行计算分析。

由于全消光产品的TiO2消光剂含量控制指标有一个范围,因此以终缩聚釜内的TiO2消光剂含量达到优等品下限为目标值。

4.1 加入量的确定

根据某负荷时全消光正常生产期间第二酯化釜的TiO2消光剂加入量,分别以1倍、1.5倍、2倍幅度的增幅进行计算,首先以出口达到目标浓度为准,确定初步的补加倍数区间。图2列出了不同补加倍数下达到目标浓度所用的时间,当补加倍数达到4倍以上时,实际上达到目标浓度所需的时间下降幅度已不大。

在此不仅仅只讨论浓度达到目标浓度的时间,还要了解当出口达到目标浓度时,第二酯化釜、第一预缩釜内消光剂浓度的情况,计算数据下表2。

图2 消光剂补加倍数与达到目标浓度所需时间关系图

表2 不同补加倍数对应达到目标时R02/R03消光剂浓度

从上表可以看出,随补加倍数的增加,第二酯化釜中的消光剂浓度一直在稳步上升,而二酯、一预浓度超过其本身的正常浓度后,势必会有一个浓度下降的时间,反而会造成浓度变化过程时间的延长,同时对于设备运行而言,过高的补加倍数也无法达到。

4.2 补加时间的确定

由于消光剂加入到第二酯化釜后,并不需要在其后续的反应釜的浓度均达到正常浓度后,才将加入量恢复到正常生产的流量,因为在补加过程中,第二酯化釜中的消光剂浓度是远高于其正常生产时的浓度的,在第二酯化釜的添加量恢复至正常流量后,其后续的第一预缩釜的进料中消光剂浓度仍然高于反应釜中的消光剂浓度,其反应釜的消光剂浓度仍然会继续上升,同理后续反应釜的消光剂浓度同样会继续续上涨,因此需要对补加倍数区间内的每一个补加倍数确定一个时间段,确保各个反应釜的浓度基本同时达到各自的正常浓度,再选取一个时间最短的即可。

同样的,首先需要确定一个标准,如果以不同补加倍数下、按照给定的补加时间加入消光剂,在补加过程结束后,假定的全混釜出口浓度最高值不超过指标中心值为基准,那么就可以确定该给定的补加时间,即为在当前补加倍数下所需的最短补加时间。通过计算,得出不同补加倍数所需补加时间,如图3所示。

再将不同补加倍数所需的补加时间代入数学模型进行计算,可以得出总体趋势随补加倍数增加,总体用时缩短,但实际总用时相差时间并不长,自3.5倍补加开始随补加倍数的增加,总体用时的缩短幅度已经变小。

图3 不同补加倍数所需的补加时间变化趋势

图4 不同补加倍数对应的总体时间变化趋势

4.3 过渡时间的确定

前面确定了不同补加倍数下,第二预缩釜出口浓度达标的时间,也即过渡区间结束的时间,但并没有确定过渡开始的时间。半消光品种转产全消光的过渡料开始时间,也即是产品中消光剂含量超出半消光品种指标控制范围上限的时间。

当终缩聚釜出口消光剂含量大于指标上限时,产品指标超出优等品范围,即为过渡料开始时间。在给定不同补加倍数条件下,出口TiO2消光剂浓度达到上限的时间见图5。从图中可以看出,补加倍数对于过渡开始时间的影响其实不大,可近似看作在总体停留时间不变的情况下,过渡开始时间受补加倍数影响不大。

到此,不同补加倍数下的过渡开始时间、过渡结束时间均已确定,则过渡用时也可以确定,即总体用时减去过渡开始时间即为过渡时间。各补加倍数下对应的过渡用时见表3。

根据上述过程的比对结果,初步确定选取3.5倍为实际生产中半消光产品转产全消光产品的补加倍数,补加时间为55 min,过渡时间为173.5 min。

图5 不同补加倍数对应的过渡开始时间变化趋势

表3 不同补加倍数对应的过渡时间

4.4 理论转产方案

根据演算数据,确定理论转产方案为:以全消光品种生产正常TiO2消光剂流量的3.5倍向第二酯化釜中追加TiO2悬浮液55 min,之后按正常生产流量向第二酯化釜中加入TiO2悬浮液。以开始过渡时间为转产零点,理论计算转产过渡时间为2.9 h,计算数据见表4,各反应釜消光剂浓度变化曲线见图6。

表4 不同时间的理论终缩聚浓度

图6 理论计算浓度变化曲线

4.5 实际转产应用

依据数学模型的理论计算数据指导,试生产实验进行了两次,并将相关数据在表5中列出,从表中可以看出,两次实际转产数据虽然在各节点比对上有所误差,但总体数据变化趋势吻合性较好,实际转产过渡时间约为3 h,较原来4 h的过渡时间减少了1 h,使降等产品减少了1/3,全年约500吨,减少经济损失约10万元。

表5 半消光转全消光优化后不同过渡时间的终缩聚浓度

5 结 论

本文在对PET生产流程进行分析的基础上,通过物料衡算建立数学模型,重点研究了消光剂加入量、加入时间点对半消光转产全消光品种过程的影响,确立了优化后的理论转产过程并用于指导生产,可以得出以下结论:

a) 对于圆盘反应器的物料流动状态,提出了分段假设,即认为圆盘反应器内的物料流动可以近似的认为是由两个串联状态的全混流与平推流组成。利用该假设简化了圆盘反应釜内消光剂浓度变化的计算过程,通过实际验证假设是有效的。

b) 通过物料衡算,建立数学模型,并对数学计算过程进行简化,减少了工作量。虽然在数学模型构建过程中忽略了各反应釜进出物料的差异,但是由于在代入各个反应釜的初始浓度值时又考虑了各个反应釜进出物料的差异,因此简化后的数学模型在使用过程中仍然是有效的。

c) 聚酯半消光转产全消光的过程,是一个消光剂浓度上升的过程,通过不断提高补加倍数,发现虽然随着补加倍数的提高,最终产品中消光剂含量达到目标浓度的初始时间提前,同时进入过渡阶段的时间也提前,因此不能无限制的提高补加倍数。在当前的设备状态下,选取3.5倍的补加倍数,辅以合理的补加时间,在确保了运行安全的前提下,将转产过渡时间从4 h减少到3 h,使转产的产品降等量减少了1/3,全年约500吨,减少经济损失约10万元。