大直径焊管矫直机设计研发与制造

2020-03-21徐根涛

徐根涛,黄 杰,徐 伟

(宝山钢铁股份有限公司,上海201900)

直缝埋弧焊管的焊缝是沿周长的一条直线,焊接需要经过内焊和外焊两个阶段,由于热影响的作用及内焊、外焊之间存在时间差,必然会产生弯曲,影响钢管直线度[1-3],其影响程度与钢管规格、材料性能、成型质量等有一定的关系。宝山钢铁股份有限公司(简称宝钢股份)UOE焊管机组主要设备是从德国引进的,产品设计规格为Φ508~1 422 mm×6.4~40.0 mm×8 000~18 500 mm,设计生产能力50万t/年[4-7]。UOE生产线上对焊管有矫直作用的工序是扩径,依靠扩径夹钳的步进调整和扩径参数调整对钢管起到一定的矫直作用。正常情况下,扩径后钢管全长直线度≤0.15%L,满足API标准对产品直线度≤0.2%L的要求,也可满足挪威船级社DNV标准对海洋用管直线度≤0.15%L的要求,但无法满足用户提出的产品直线度≤0.1%L新要求。对于Φ1 067~1 422 mm等大规格厚壁钢管,直线度不合格率达到30%左右,严重影响UOE生产线的顺利运行。鉴于此,为满足用户对焊管直线度控制在≤0.1%L的要求,对于不符合直线度要求的焊管,宝钢股份只能对外委托对产品进行压力矫直,矫直之后再运回厂里进行水压试验、探伤等,既增加了运输成本,交货期亦不能保证。由于宝钢股份的产品定位于国际高端市场,今后高钢级、

直线度要求严格的钢管合同将会有增无减;因此,解决上述问题非常必要。

1 研发目标

国内大部分直缝埋弧焊管生产线在建设时就考虑了钢管矫直机,一般为三点式上压下行压力矫直机,即两个固定点支撑钢管两端,钢管中部上凸,矫直机压力头从上向下压制钢管完成矫直,矫直机能力在6 000~8 000 kN,矫直钢管规格为Φ406~914 mm,矫直钢管壁厚为6~32 mm,矫直钢管长度为9 000~12 000 mm,矫直机一般为人工操作,根据人工经验进行矫直压下量的设置。

宝钢股份需研发一台大直径直缝埋弧焊管矫直机,矫直钢管规格为Φ508~1 422 mm×6.4~40.0 mm×10 000~18 300 mm,矫直钢管最大钢级X80,以基本满足目前宝钢股份UOE生产线的钢管产品大纲,作为扩径机矫直钢管的有效补充,使UOE生产线的产品质量满足要求,并保证生产顺行。

此外,研发的矫直机需节能环保、安全、高效(一人可完成全部操作,局部智能),依照UOE生产线产品大纲的最大规格要求,矫直机最大压力需满足Φ1 422 mm×28 mm×12 000 mm规格X80钢级钢管的矫直需求,矫直后钢管直线度≤0.05%L,矫直速度5~8根/h。

2 钢管三点矫直理论压制力分析

2.1 矫直理论分析

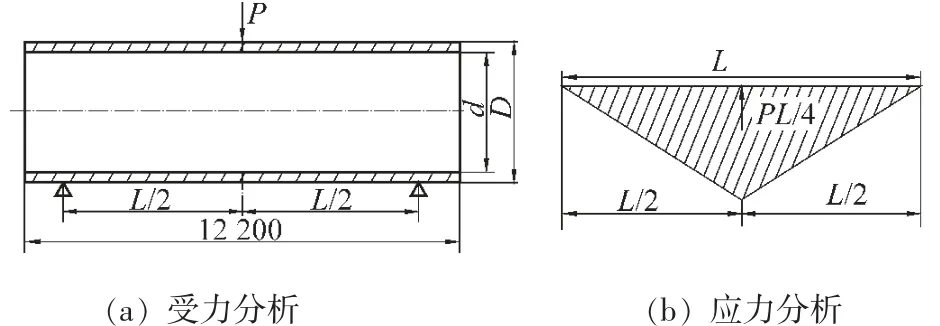

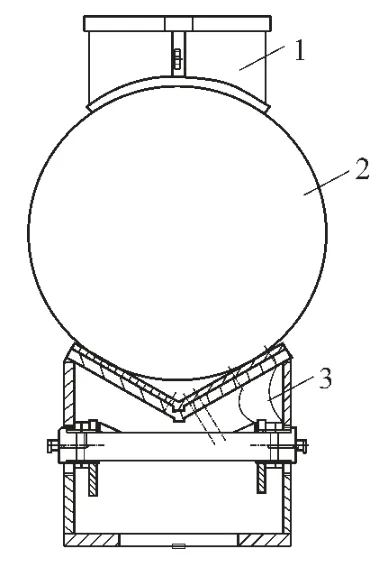

设计大直径直缝埋弧焊管矫直机的矫直理论基础是钢管三点矫直[8],钢管弯曲受力分析如图1所示。

图1 钢管弯曲受力分析示意

依据设计手册[8],可推导出两点支撑下,钢管顶部加载时抗弯强度σ与加载力P的关系:

式中Y——经验系数;

D——钢管外径,mm;

d——钢管内径,mm;

L——支点跨距,mm。

2.2 理论矫直力及矫直机最大压力计算

(1)产品大纲最小规格为Φ508 mm×6.4 mm×12 000 mm,支点跨距10 700 mm,钢级X80(屈服强度690 MPa),由公式(1)可计算出所需加载力P为337.082 kN。

(2)产品大纲典型规格为Φ1 016 mm×21 mm×12 000 mm,支点跨距10 700 mm,钢级X70(屈服强度621 MPa),由公式(1)可计算出所需加载力P为3 897.759 kN。

(3)产品大纲最大规格为Φ1 422 mm×28 mm×12 000 mm,支点跨距10 700 mm,钢级X80(屈服强度690 MPa),由公式(1)可计算出所需加载力P为11 345.044 kN。

综上计算,在矫直UOE生产线产品大纲最大规格钢管时,支点跨距在10 700 mm状况下,理论计算需要最大压力约11 350 kN;考虑一定的余量,确定矫直机最大压力为12 000 kN。

2.3 三维建模及验证

以宝钢股份UOE生产线产品大纲最大规格、最大钢级钢管为例进行建模,钢管外径1 422 mm,壁厚28 mm,材料屈服强度690 MPa,弹性模量210 GPa,泊松比0.28,比重7 850 kg/m3;下模间距10 700 mm,下模宽度400 mm,上模宽度分别设定为600 mm、400 mm、200 mm、100 mm,上模在钢管正中间;将钢管和上模、钢管和下模座的接触面定义为“无穿透”关系,模型整体定义为“全局接触(接合)”关系;外部加载力11 760 kN均匀分布在上模上表面,考虑自身重力;为了简化计算,下模座和上模均设置为刚体,下模完全固定[9]。钢管承受弯矩最大位置在钢管中间的顶部和底部。在不同上模宽度情况下采用12 000 kN加载力矫直Φ1 422 mm×28 mm X80钢级钢管时钢管的应力云图如图2所示。

通过建模分析,上下模具的宽度越大,同样加载力下的钢管中间顶部、底部的应力越小;12 000 kN加载力下,上模宽度100 mm时,钢管中间顶部应力超出材料理论屈服强度2.2%,底部应力是材料理论屈服强度的97.5%,钢管已发生屈服变形。

图2 不同上模宽度情况下采用12 000 kN加载力矫直Φ1 422 mm×28 mm X80钢管时钢管的应力云图

三维建模分析结果与计算结果:在考虑模具宽度情况下存在一定偏差;但模具宽度趋于100 mm时,两者基本一致。

3 矫直机设备结构及特点

3.1 设备概述

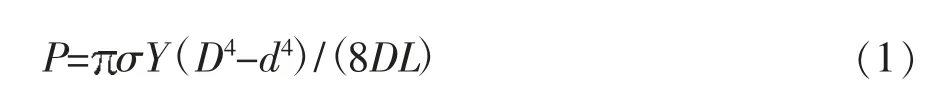

设计研发的大直径焊管矫直机为机电液一体化设备,含整套设备电气传动与控制设备的设计开发,结构如图3所示。

图3 大直径焊管矫直机的结构示意

(1)主压头固定安装在龙门架上,龙门架可沿钢管长度方向移动、工作位置定位锁紧,不需要移动工件即可实现多点矫直,可有效提高工效。

(2)工作台面上安装有3套可同步升降的旋转辊道,可托起钢管后360°机动旋转并定位钢管需被压制矫直的高点,方便、可靠。

(3)工作台面上安装有6套可升降的纵向输送辊道,为钢管的轴向输入、输出提供了方便。

(4)工作台面上设有一对可改变位置的V型砧座,以适应不同长度钢管的矫直,并可用作管端局部修整、整圆的下支撑。矫直模具需根据钢管外径来设计。

(5)设计有人工调整的直线度测量装置,单人自动检测钢管直线度。

(6)设计配套有机械动作的主液压系统和辅助液压系统、电气控制系统。

3.2 机械设备主要组成

机械设备主要由固定式工作台、龙门架、移动驱动装置、压制主油缸总成、V型砧座、矫直上模具、可升降输送辊道、可升降旋转辊道、直线度测量装置等组成。

(1)固定式工作台。

结构:钢板焊接结构,内部中空,可通过地沟直接进入工作台内部进行维修作业;矫直用的一对可带小角度转动的V型砧座、龙门架移动用的耐磨导轨组件、升降旋转辊、升降输送辊、直线度测量辅助装置等均安装在此。

功能:用于支撑龙门架移动、固定,支撑矫直V型砧座及6组可升降输送辊、3组可升降旋转辊、直线度辅助测量装置等。

(2)龙门架及驱动装置。

结构:钢板焊接结构,由上横梁和左右立柱用高强螺钉连接成一体;主油缸装于上横梁内,活塞杆两侧各装有导向杆;左右立柱下方分别装有2组主动轮和2组从动轮及大减速比精密行星减速驱动装置,用来驱动龙门架沿工作台纵向移动、定位;左、右立柱底部各装有2套液压锁紧缸,用于龙门架锁紧;主液压系统安装在龙门架的顶部。

功能:用于矫直油缸安装及沿工作台长向移动定位压制钢管。

(3)压制主油缸总成。

结构:安装于龙门架上部横梁之内,采用高压重载油缸标准,缸体采用42CrMo锻件,内腔滚压珩磨;活塞杆采用表面镀硬铬的42CrMo锻件;油缸密封件、导向耐磨环均采用知名进口品牌,确保可靠、耐用。活塞杆下端用螺母和上模连接座、上模连接。

主油缸采用外置位移传感器,实时监测油缸位移数据,通过比例液压系统和控制系统精确地控制油缸的下压量和缩回量。此外,配有精确微动装置,在微动状态下,每按一次按钮压头下降一个恒定的微小行程(可设定),以保证达到最佳矫直效果,并配置压头压力显示装置。

功能:主油缸是钢管矫直的关键部件,为钢管压制提供动力。

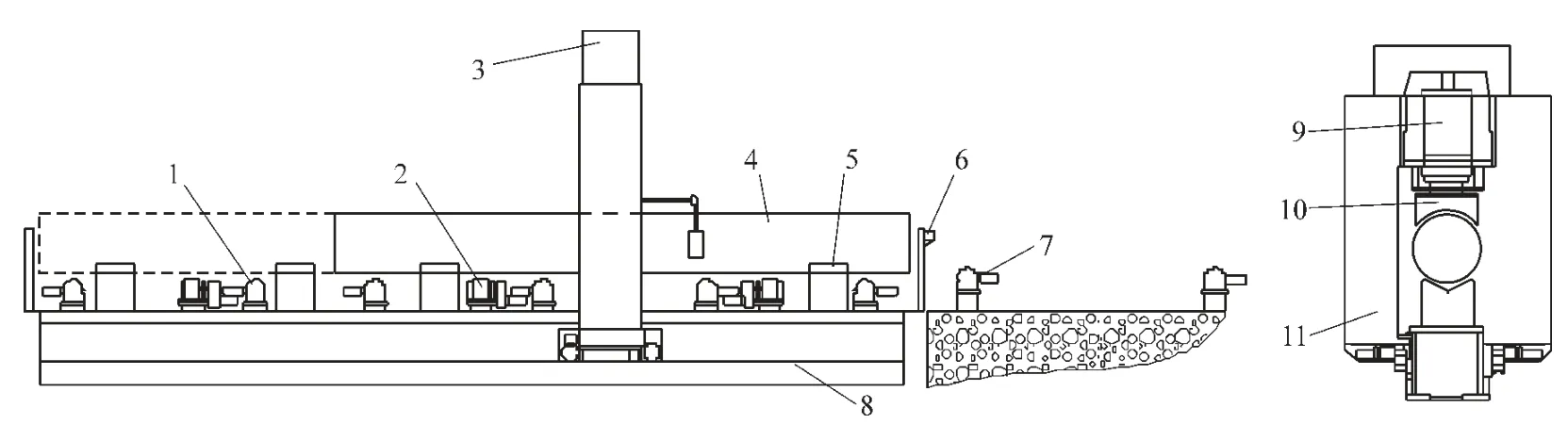

(4)V型砧座和矫直上模具,如图4所示。

图4 V型砧座、钢管、上模具矫直接触示意

结构:V型砧座分为上下两部分组装结构,下部为钢板结构支座,上部为V型工作模座,V型工作模座表面安装有耐磨板,可随钢管的压制而围绕转轴做一定角度的转动,避免钢管表面产生压痕。上模为钢板焊接结构,对应每一个规格钢管配置一套上模具。

功能:V型砧座用于钢管矫直时,两端下部支撑。矫直上模具与V型砧座上下连用,兼有对管端局部修整压圆的功能。

(5)不可升降输送辊道、可升降输送辊道、可升降旋转辊辊道。

结构:6组不可升降输送辊道固定在地面,由聚氨酯包胶辊、驱动电机减速机等组成,通过变频器调速控制钢管由外部进入矫直机;6组可升降输送辊道由聚氨酯包胶辊、液压升降装置、驱动电机减速机等组成,通过变频器调速控制钢管在矫直机内移动;3组可升降旋转辊由聚氨酯旋转辊、升降轴承座块、驱动电机减速机、升降油缸及导向杆组成,均为主动旋转辊,通过电机、减速机驱动,通过变频器调速对不同钢管进行旋转速度调整,靠摩擦力带动钢管转动。

功能:6组不可升降输送辊道用于钢管进出矫直机,6组可升降输送辊道用于矫直前后将钢管送进送出,辊道升起后辊面标高与矫直机入口输送辊道一致。可升降旋转辊用于矫直过程中操作者慢速转动钢管找到需矫直的高点位置。

(6)直线度测量装置。

结构:安装在工作台长度方向的两侧,由支架、高度及水平伸出调整装置、钢丝调整装置等组成,采用气动控制形式。

功能:用于对矫直的钢管进行直线度测量。

3.3 液压设备主要组成

根据设备工艺要求,设计2套独立液压系统:一套为主液压系统,控制主油缸和龙门架左右立柱底部4个锁紧缸;一套为辅机液压系统,控制3组旋转辊和6组输送辊道的升降油缸[10]。

(1)主液压系统。液压系统安装于移动龙门架横梁顶部,通过高压管路与主油缸和锁紧缸相连。主液压站可随活动横梁一起沿工作台纵向移动。液压泵采用进口恒功率轴向柱塞液压泵,可根据负载变化自动调节输出流量,最大工作压力28 MPa。主阀组采用插装阀结构,泄漏量小,启闭简单。主油缸压下回路和机架锁紧回路中均设置压力传感器和精密压力表,便于系统压力控制及目视操作。系统设计为二级减压阀结构,操作人员可以远程调压。

(2)辅机液压系统。液压系统泵站布置在主机地坑中,安装于工作台的一端,通过液压管路与各执行元件相连。电机泵组采用进口恒压变量轴向柱塞泵,适用低压大流量、高压小流量,系统最大工作压力14 MPa。主阀组采用叠加阀结构,安装方便,调试简单。系统采用同步马达实现同步控制,不受温度等外界因素影响。

(3)液压系统配置。两个液压系统油箱均为不锈钢材质,配置有液位传感器、温度传感器、放油阀、清洗孔等,并设有油温、液位监控、污染阻塞报警装置;设置独立加热、冷却、过滤循环系统。

(4)液压控制要求。主液压系统和辅机液压系统均要求:①温度显示、低温报警、高温报警、高温停机;②液位显示、低液位报警、低液位停机;③高压过滤器堵塞报警,回油过滤器堵塞报警;④液压泵进油口蝶阀报警,主油缸充液阀进油口蝶阀报警;⑤龙门架锁紧压力低报警,主液压系统超压力报警;⑥主油缸上限位报警,主油缸下限位报警;⑦输送辊道油缸上位置显示、下位置显示,旋转辊道油缸上位置显示、下位置显示。

3.4 电气控制系统组成

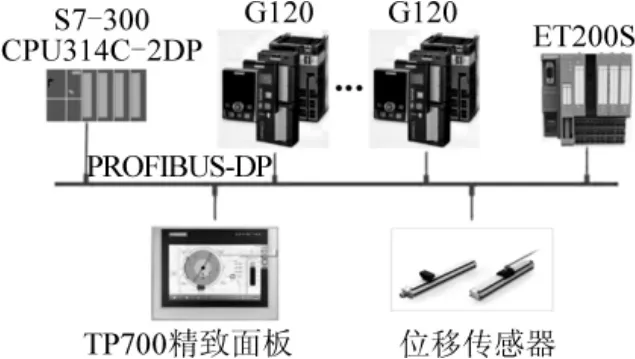

电气控制依据工艺需求及机械液压等动作需求设计,包括钢管接收和送出,矫直全过程,液压系统的控制。控制系统采用西门子S7-300的CPU控制,并配备分布式I/O系统ET200S。龙门架、辊道电机均采用变频器驱动[7]。

(1)电气系统组成。由落地式控制柜、悬挂式控制柜、悬臂操作箱、遥控操作器、液压部分(带外置位移检测的矫直油缸、辊道升降油缸、压力传感器等)、龙门架行走电机、辊道电机等部分组成。厂房外元器件防护等级IP67,并备有防水罩。

(2)供电。设备电源采用三相交流380 V供电,整机供电电源TN-S(三相四线L1、L2、L3、PE);电源电压380 V(±10%),频率50 Hz(-1.0~+0.5 Hz)。

(3)通信总线。所有通信器件采用PROFIBUSDP网络连接,PLC采用西门子S7-300的CPU314C-2DP、分布式I/O系统ET200S,悬臂箱上的操作面板采用西门子TP700精智面板(标配PROFIBUS-DP接口),位移传感器采用BALLUFF外置式微脉冲位移传感器(配置PROFIBUS-DP接口)。通过PROFIBUS-DP网络连接,高速、稳定、可靠。

(4)驱动及控制要求。一台SINAMICS G120变频器控制龙门架行走;一台SINAMICS G120变频器控制3组旋转辊,长短管模式下动作的旋转辊数量由接触器选择;另外两台SINAMICS G120变频器各自控制6台输送辊道,动作的电机数量由接触器选择。系统设计以下功能(图5):①液压站启停操作;②厂房外输送辊道的进料、出料;③厂房内输送辊道的进料、出料、上升、下降;④旋转辊的正转、反转、上升、下降;⑤龙门架的前进、后退;⑥矫直压头的压制、微压、上抬。

图5 系统网络

(5)设备安全保护及报警。①龙门架的前后限位保护;②矫直压头的下限位保护;③钢管进料、出料保护(包含长短管模式下防倾斜保护);④液压站压力、油温保护;⑤液压站再启动时间间隔保护;⑥紧急停车控制,故障报警指示,变频器故障代码显示等。

(6)操作方式。设备工作方式选手动(可以对所有动作进行单独操作),还可进行钢管的送进、送出、旋转及矫直龙门架的前后移动,矫直压头完成钢管矫直全过程,进行自动压制(主压头位置控制,压力保护),具有位置保持功能(保压)。

(7)系统特点。CPU及网络构成方面,系统由西门子S7-300 CPU控制,并组建PROFIBUSDP网络,在恶劣的工厂环境中能稳定运行,可扩展性强。悬臂式操作箱安装在龙门架上,在上面可完成全部操作;悬臂式操作箱可进行两轴的近360°旋转,便于操作人员选择合适的操作位置。系统配置的无线遥控器有效距离为100 000 mm,并带有急停按钮以及双重冗余电路及自检功能,安全可靠。操作人员可以根据生产需要,选择合适的操作位置进行矫直操作,整个矫直操作均可在无线遥控器上进行。悬臂式操作箱上配有模式选择开关,有“长管”(L12 500 mm)和“短管”(10 000L≤12 500 mm)模式。选择模式后,系统会自动设置该模式下需要完成的动作,以及把不需要动作的V型辊和旋转辊下降到安全位置。

4 与现有矫直机比较

宝钢股份设计研发的大直径焊管矫直机的矫直压力为12 000 kN,矫直钢管规格为Φ508~1 422 mm×6.4~40.0 mm×10 000~18 300 mm;考虑到三点矫直特点,矫直的极限钢管规格为Φ1 422 mm×28 mm×12 000 mm,钢级X80。该矫直机除矫直外还兼有管端整圆功能,可一机两用,具有节能、安全、精准、方便的特点。

(1)主液压系统选用恒功率液压泵,可根据矫直负载变化自动调节输出流量;辅助液压系统选用恒压变量泵,自动匹配适用低压大流量、高压小流量;这两种泵的选型可减少系统发热及能量损失,高效节能。

(2)钢管进出、压制主要动作设置安全保护和连锁,保证压制时龙门架的顶起及锁紧,可升降输送辊道、可升降旋转辊位置连锁,压制状态下位置控制与压力保护、位置保持功能,此外具有紧急停车控制、安全保护控制、故障报警指示等。

(3)矫直机主油缸采用高精度外置位移传感器,实时控制油缸位移数据,通过4WRZE液压比例换向阀和外置式微脉冲位移传感器,精确控制主油缸的下压量和缩回量,在微压模式(每次压下量0.5~1.0 mm)下,可设置点动时候的微小压下量,每按压一次手操器(或操作面板)上的微压按钮,不管按压时间长短,压头慢速下行的距离是设定距离。4WRZE液压比例换向阀为带内置放大版的二级比例换向阀,使用压力高,抗污染性强,控制精度高,完全满足工况需要。型号为BTL5-T110-M0900-S103的位移传感器,最大线性误差±0.03 mm,与4WRZE液压比例换向阀组成主油缸位置控制系统,能够精确控制油缸动作和位置。操作人员可根据不同规格的钢管设置自动压下数值或者点动压下数值。

(4)钢管矫直可使用手操器和操作面板两种操作模式;主油缸矫直压头具有点动、单次、微动3种操作状态,主压头可实现快速下行、慢速下行、工作速度下行、保压、快速返程等功能;组建PROFIBUS-DP网络,能稳定运行在恶劣的工厂环境中,扩展性强。

(5)设计的直线度测量装置,调整便捷,简单可靠,一人操作可完成矫直前后的直线度测量。

5 应用效果、效益及设计验证

5.1 应用效果和效益

该大直径焊管矫直机在设计研发制作后,经设备安装、调试试车、功能考核及优化改进,2018年初正式投入使用,截至2019年5月底,共矫直钢管约1 800根,约13 400 t,矫直的钢管规格有Φ508,660,711,762,1 016,1 067,1 219,1 422 mm等,可减少对外委托加工费用约670万元。该矫直机具备异常管离线处置能力,缩短异常管处置周期,创造了较好的经济效益;钢管矫直后无擦伤、压痕、椭圆度局部变化等再生缺陷,钢管直线度≤0.5‰L,管端直线度≤1.0 mm,质量符合设计要求。

5.2 设计验证

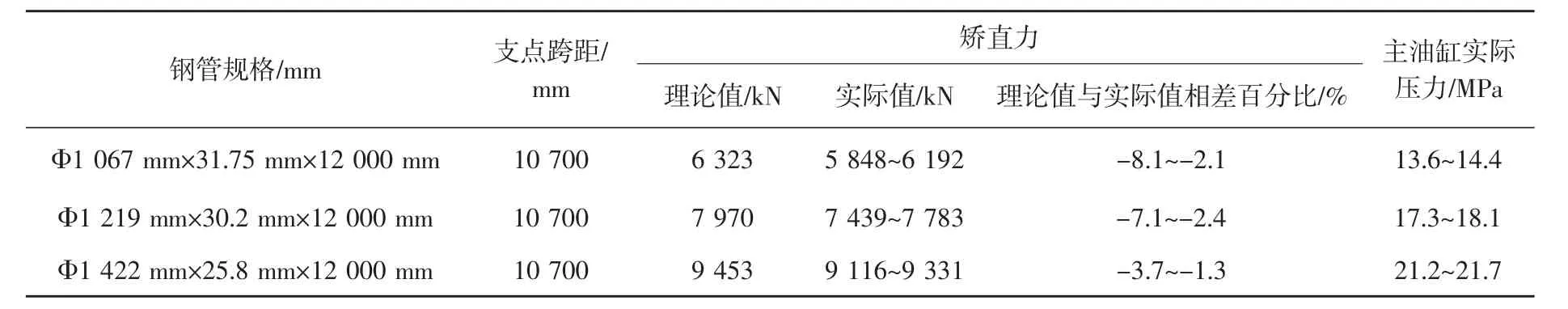

统计X70钢级3个典型规格钢管的实际矫直力,并与公式(1)计算出的理论矫直力进行对比,具体见表1。

表1 典型规格钢管的理论矫直力和实际矫直力

依据表1中X70钢级Φ1 422 mm×25.8 mm钢管的状态进行建模验证,下模间距10 700 mm,下模宽度400 mm,上模宽度600 mm,上模在钢管正中间。外部加载力9 331 kN均匀分布在上模上表面,并设置增加了自身重力。矫直Φ1 422 mm×25.8 mm X70钢级钢管时主油缸压力波形和钢管应力如图6所示,钢管承受最大弯矩位置在钢管中间的顶部和底部,应力分别为508 MPa和538 MPa;钢管未发生屈服变形;实际应力比理论应力低13.4%~18.2%。

图6 矫直Φ1 422 mm×25.8 mm×12 000 mm X70钢级钢管时主油缸压力波形和钢管应力分布

6 结 语

宝钢股份根据UOE焊管生产需要进行了大直径焊管矫直机的研发与制造,依据理论计算及三维建模,确定了矫直机最大设备能力。在设备设计、制造、安装、试车及试生产过程中,通过改进矫直机龙门架结构、辊道布置、砧座结构、上模具结构,优化液压系统控制、电气控制系统设备安全联锁保护等,解决了钢管在矫直过程中产生的擦伤和压痕、压制部位椭圆度超差、液压卸荷冲击以及龙门架异常震颤等问题。实际矫直力与理论矫直力及三维建模矫直力进行比较验证:实际矫直力低于理论矫直力1.3%~8.1%,低于三维建模的矫直力13.4%~18.2%。新研制的矫直机达到了节能环保、安全高效(一人操作,局部智能)、质量达标的研发目标;保证了UOE生产线工序正常,满足高附加值钢管制造要求,创造了较好的经济效益。