页岩气开采用套管抗外压挤毁性能试验研究

2020-03-21陈玉鹏周家祥吴永超吴亮亮

张 旭,陈玉鹏,周家祥,吴永超,吴亮亮

(天津钢管制造有限公司,天津300301)

长宁-威远地区页岩气储量丰富,但随着开采力度的加大,生产套管的变形情况越来越严重。据不完全统计,某公司截至2020年累计完井200余口,套变井占比在30%以上,严重影响后续生产作业。目前,按照现有的API TR 5C3—2018《套管、管道和用作套管或管道的线管的等式和计算技术报告》计算出的套管抗外压挤毁值偏保守,按ISO/TR 10400∶2018《石油和天然气工业 套管、油管、钻杆和作为套管或油管使用的管线管的性能计算公式》设计公式计算同样存在该问题。国内的专家及学者对套管抗外压挤毁性能的影响因素及相关理论做过深入研究,并基于线弹性力学理论、压溃试验数据及有限元二维模型给出套管抗外压挤毁值计算公式,还介绍了TP130TT套管的开发及使用经验[1-15]。但研究内容缺乏对相关工况条件下的套管整管压溃性能(理论计算和实物试验)研究。因此,根据套变井实际情况,需要适用性的典型试验等分析手段来研究其套管的抗外压挤毁性能。本文通过点变形(局部)试验、三点弯曲试验、极限载荷试验,结合有限元分析手段,研究套管的损坏形态及在不同条件下的承载能力,并得到套管的极限挤毁值。

1 套管点变形试验研究

1.1 实物试验

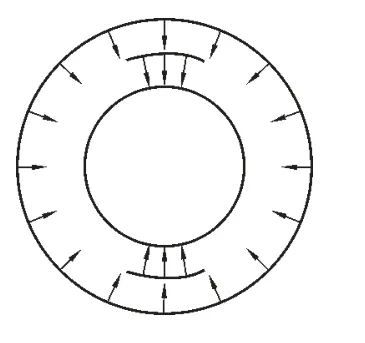

地层的滑移剪切极易造成套管局部变形,通过实物试验,模拟套管局部变形后其抗外压挤毁性能的变化情况,其受力状态如图1所示。取Φ139.70 mm×12.70 mm规格TP125SG套管进行试验,先施加局部载荷,而后再施加均布载荷。具体做法是:在套管上下两侧放置模具,经设备施压对套管预制变形,变形量分别为5 mm、10 mm和20 mm,预制变形后将其置于压溃桶中进行压溃试验,得到变形量与外挤压力的变化情况。

图1 点载荷受力示意

预制变形量与套管外径的关系如图2所示。试验研究发现,随着载荷的逐渐增加,套管的变形量逐渐增加,由于施加的是局部载荷,变形呈现为长轴和短轴形态,即长轴逐渐变长,短轴逐渐变短;预制变形量为5 mm时,由于在材料弹性变形范围内,变形后钢管恢复变形前的几何尺寸,对套管的抗外压挤毁性能影响很小,但随着变形量的继续增加,套管局部产生塑性变形,致使套管的抗外压挤毁性能降低。

图2 预制变形量与套管外径的关系

局部的塑性变形不但会使材料的性能发生变化,局部受力状态也将发生明显变化,产生应力集中。根据拉梅方程可知,套管内壁最先发生屈服,在局部缺陷处将优先发生变形,致使套管被挤毁。实际工况中,由于造斜段或水平段套管的局部狗腿度过大,或压裂后引起地层或层间滑移,以及局部地应力集中等情况,极易引起套管抗外压挤毁性能下降,导致套损率增高。因此,在实际工况中,建议钻井过程控制尽可能降低易损井段的狗腿度,对于地质裂缝发育强烈,天然裂缝存在的区域,应适当调整压裂规模。

对预制变形后的钢管进行外压试验,研究预制变形对套管抗外压挤毁性能的影响,具体如图3所示。研究发现,随着预制变形量的增加,套管抗外压挤毁性能显著降低,局部缺欠的产生往往伴随着塑性变形,在外压作用下,将在预制变形部位发生失效破坏,套管预制变形后的挤毁形貌如图4所示,实物试验结果很好地验证了分析。

图3 预制变形量与套管抗外压挤毁性能的关系

图4 套管预制变形后的挤毁形貌(实物试验)

1.2 有限元计算分析

采用有限元分析(ABAQUS)手段,按照实物试验模具尺寸及套管规格建模,模具设为刚体,套管材料为TP125SG钢级,强度为970 MPa,泊松比为0.30,弹性模量为207 GPa,采用六面体结构进行网格划分,刚体进行位移控制,套管两端全约束。

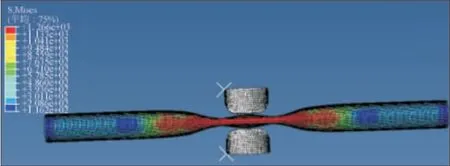

有限元模拟的套管预制变形后的挤毁形貌如图5所示,其挤毁形貌与实物试验一致,分析结果与实物试验具有高度对应性,说明了有限元分析方法的有效性,为实物试验所无法分析的更大变形试验提供了有效工具。

图5 套管预制变形后的挤毁形貌(有限元分析)

2 套管三点弯曲试验研究

2.1 实物试验

受限于井眼轨迹及压裂导致的地应力变化,套管局部处于弯曲状态。由于三点弯曲模型较四点弯曲模型的受力状态更为苛刻,主要表现在其受载部位剪切载荷更大;因此,选取三点弯曲模型进行试验研究。试验在三点弯曲压溃釜内进行,试验施加狗腿度30°/30 m,三点弯曲试验结果如图6所示,套管在弯曲状态下的极限挤毁值比不弯曲状态低30%左右。根据实物试验结果,通过有限元建模,研究狗腿度对套管抗外压挤毁性能的影响。

图6 三点弯曲试验结果

2.2 有限元计算分析

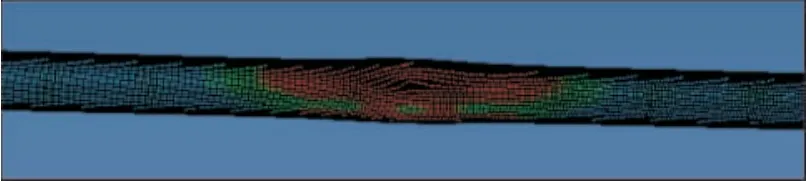

建模材料参数与1.2节相同,套管两端进行全约束,中间施加径向位移,通过两个载荷步进行模拟分析,第一个是推弯载荷步,第二个是外压载荷步,推弯过程如图7所示,施加弯曲后套管的挤毁形貌如图8所示,套管变形量与抗外压挤毁性能的关系如图9所示。研究发现,随着挠度(狗腿度)的增加,套管抗外压挤毁性能不断降低,并且有限元分析的挤毁形貌与实物试验的高度吻合,表明井眼和方位的剧烈变化对套管的抗外压挤毁性能会带来不同的影响。

图7 推弯过程

图8 施加弯曲后套管的挤毁形貌

图9 套管变形量与抗外压挤毁性能的关系

通过比较有限元分析结果与计算结果,证明了有限元分析的合理性,同时还发现广义的数值计算只考虑了弯曲应力的叠加效应,没有考虑到应力集中,而有限元分析将其考虑进去,可以较为真实地反映试验情况。

3 套管极限载荷试验研究

目前评价套管行之有效、且能够被国际上认可的方法仍是均匀外载试验,可以认为非均匀载荷是对均匀载荷的叠加;因此,随着套管抗均匀载荷能力的提升,其抗非均匀载荷的能力也将显著提升。

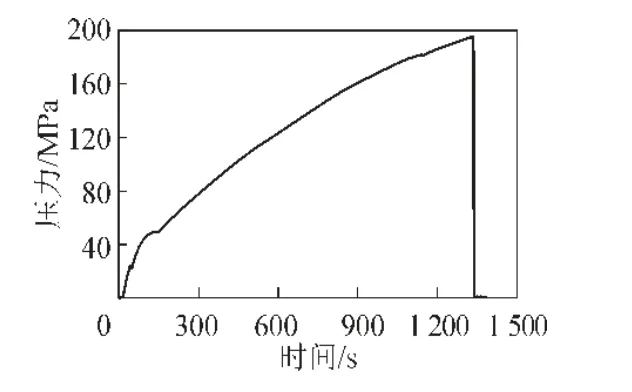

对Φ139.70 mm×12.70 mm规格TP125SG套管进行极限外挤试验,挤毁试验曲线如图10所示,挤毁形貌如图11所示。研究发现,该套管的极限抗外压挤毁值达到195 MPa,证明该套管具有较高的抗外压挤毁性能。

图10 Φ139.70 mm×12.70 mm规格套管实物挤毁试验曲线

图11 Φ139.70 mm×12.70 mm规格套管实物挤毁形貌

采用有限元计算方法计算Φ139.70 mm×12.70 mm规格TP125SG套管的抗外压挤毁值,建模参数、网格划分、管端约束同1.2节,有限元分析结果如图12所示,Φ139.70 mm×12.70 mm规格TP125SG套管的抗外压挤毁值为199 MPa,有限元计算结果与实物试验结果非常相近,有限元方法可作为套管极限载荷的计算分析手段。

图12 Φ139.70 mm×12.70 mm规格套管有限元分析结果

同样利用有限元方法计算Φ144.70 mm×15.20 mm规格TP125SG套管的抗外压挤毁值,有限元分析结果如图13所示,该套管抗外压挤毁值在260 MPa左右,套管壁厚的增加可显著提高其抗外压挤毁性能,该结论可供套管选型参考。

图13 Φ144.70 mm×15.20 mm规格套管有限元分析结果

4 结 论

(1)随着局部变形的增加,套管抗外压挤毁性能逐渐降低,5 mm内的局部变形为弹性变形,对抗外压挤毁性能影响很小。有限元分析结果表明,大变形对套管抗外压挤毁性能影响很大。

(2)挠度或狗腿度的增加导致套管抗外压挤毁性能降低。数值计算没有考虑到应力集中的影响,而有限元计算则考虑到了该变化,可较为真实地反映套管应力集中对其抗外压挤毁性能带来的影响。

(3)有限元方法获得的挤毁结果与实物试验一致。对于受设备能力限制而无法进行挤毁试验的套管,可采用有限元方法进行挤毁试验仿真分析。