蒸发器管束用钢管的耐蚀性研究

2020-03-21张清廉达尔文D王孝兵

张清廉,达尔文D A ,王孝兵

(1.宝山钢铁股份有限公司,上海201900;2.澳超级换热器有限公司,澳大利亚 布里斯班4000)

耐酸性是决定拜耳法氧化铝工艺蒸发器管束用管使用寿命长短的关键,直接影响了氧化铝产线的成本和效率。长期以来,因酸洗除垢引起泄漏而导致管束使用寿命短是一个世界性难题。借助电化学及表面技术,中国原创了耐硫酸露点腐蚀用的09CrCuSb(俗称ND)低合金钢,因具有优异的耐蚀性而在省煤器等工业锅炉上得到广泛应用[1-15]。然而,由于各生产商在成分、表面质量等方面的控制偏差,以及传统ND钢适用温度下限等众多原因,传统ND钢的寿命与20G相比并没有明显提高[7]。

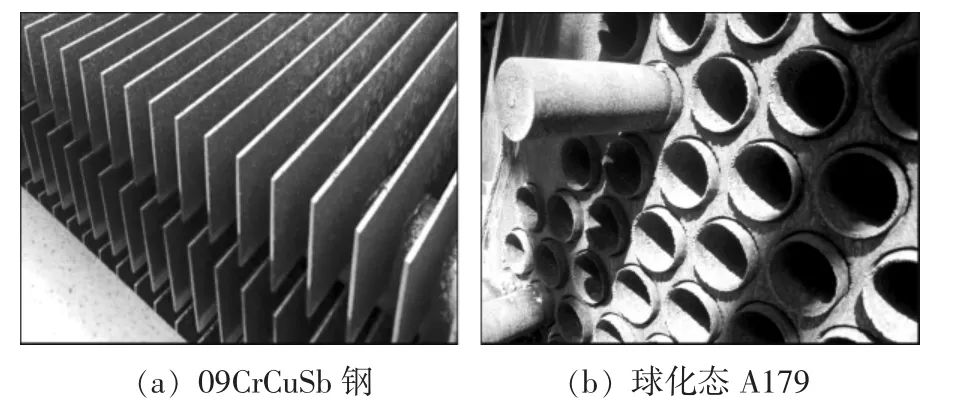

拜耳法氧化铝工艺环境呈碱性,易结垢堵塞。调研可知,国外每周需用40~60℃的10.3% H2SO4酸洗除垢,尽管添加缓蚀剂,但因酸洗造成管束发生点蚀穿孔、均匀腐蚀等而失效,失效管数量较少时常采取如图1所示的封堵泄漏管,降低有效产能而维持运行。国外规范和钢厂等均倡导管束采用球化态A179,且要求夹杂物≤5μm。国外常用规格为Φ38.1 mm×2.4 mm×7 315 mm,设计寿命约为5年,即从2.4 mm腐蚀减薄至0.8 mm后更换。特殊情况如穿孔泄漏即时更换。国内常规用20G,寿命短至约2年,即使采用2205双相不锈钢也有短至约3年的泄漏失效案例。另外,由文献[16]可知,即使消除应力热处理,碳钢或低合金钢也不能用在较高浓度和温度的NaOH溶液中,应采用奥氏体不锈钢或Ni基合金[16]。由石油化工规范[17-18]可 知,在125℃20% NaOH等高温碱性环境下,只能用Ni基合金,即此规范要求从碳钢直接升级到Ni基合金,连奥氏体不锈钢都被排除在外。奥氏体不锈钢尤其是Ni基合金价格远高于碳钢,是氧化铝行业难以承受的,因而为避免碱脆,目前只能采用偏低的工艺温度。因此,提高工艺温度是拜耳法氧化铝生产工艺的共性现实需求,开发经济性的耐碱脆合金钢材质是非常迫切的。

按照客户需求,在研发中颠覆了以往国外氧化铝行业采用球化、纯净化等措施提高碳钢耐酸性的理念,突破国际规范,历时1年时间研发出了以BGNDMA(耐混酸及混酸露点腐蚀)为代表的系列拜耳法氧化铝用防腐新材质,在实现耐酸性的前提下,有的还具有优异的耐碱性尤其是耐碱脆性,更满足拜耳法氧化铝工艺的酸-碱交替的腐蚀环境,尤其是高温浓碱工艺。

图1 设备腐蚀形貌

1 实验材料

1.1 化学成分

Cu、Sb、Cr等是耐硫酸露点腐蚀钢的主要有效元素,但Sb是环保明令禁止的有害元素。因此,对09CrCuSb钢的成分进行调整。BGNDMA等材质化学成分见表1,为便于对照,A179和20G也列入其中。系列新材质总体上是利用Cu、Ni、Cr等元素的耦合作用提高耐硫酸腐蚀性或耐酸-碱交替腐蚀性。

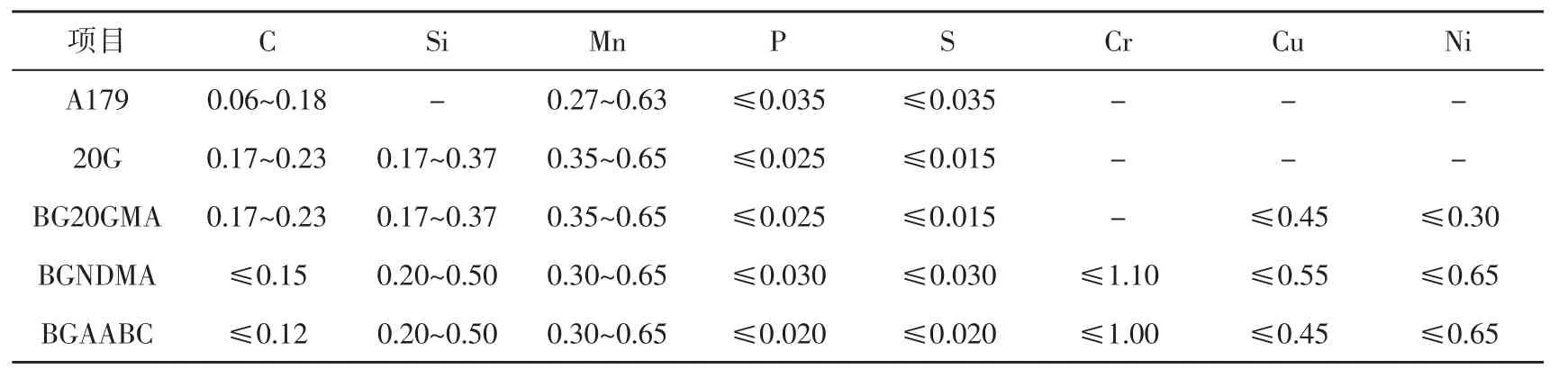

表1 BGNDMA等材质的化学成分(质量分数)%

1.2 显微组织

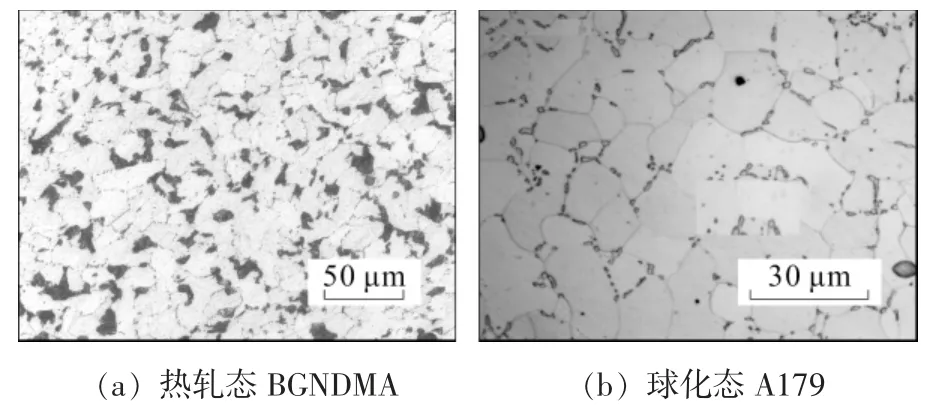

表1所示的BGNDMA等材质的成分体系决定了其热轧、退火、正火等状态的常规组织均为铁素体+珠光体,可视为双相组织。以BGNDMA钢为例,其热轧态组织如图2(a)所示,晶粒度约为7~9级。A179为球化态组织(图2b),少量微小颗粒状碳化物分散在晶界上,可视为单相铁素体组织。BGNDMA材质采用控轧控冷保证了组织细化,而A179钢球化需高温长久保温,晶粒长大。

图2 不同材质的显微组织

1.3 拉伸性能

耐蚀材质优先保证耐蚀性,力学性能满足不低于常规碳钢即可。BGNDMA材质的机械性能与国内外氧化铝行业蒸发器常用的A179、20G等碳钢对比,如图3所示。BGNDMA屈服强度基本与20G等同,略高于A179,从强度设计的角度BGNDMA完全可以替代20G和A179。BGNDMA抗拉强度下限介于A179和20G之间。根据抗拉强度与硬度的关联性,从硬度上看BGNDMA可以替代20G和A179,满足管束制造时旋压胀形工艺对硬度的要求,以利于胀接密封。因此,从机械性能及其管束可制造性上看,BGNDMA可完全替代20G和A179用于氧化铝行业蒸发器。

图3 BGNDMA等材质的机械性能对比

2 实验方法

耐酸性用试样取自无缝管,先车削去除内外表面,再截取宽约10 mm的管环。耐碱性用试样取自板材,长度沿轧向,去除原始表面,加工成120 mm×20 mm×2 mm的板样,两端对称打Φ10 mm的通孔。相同材质的板与管为同一炉号。试样先用120号水砂纸研磨,然后用超声波+丙酮清洗除净。测量板样的长度、宽度、厚度及孔径和管样的外径、壁厚及宽度等几何尺寸,每个数据分别在3个不同位置测取,精确到0.01 mm;用各平均值计算垂直轧制方向的试样表面积SV和总表面积S,单位为cm2,满足S∧10 cm2和SV/S≤50%,符合JB/T 7901—1999《金属材料实验室均匀腐蚀全浸试验方法》对试样尺寸的要求。再次用超声波+丙酮清洗吹干后称重,精确到0.1 mg,记为m0,单位为g。把板样弯曲成U型,并用螺栓加载使其两直边平行。为避免电偶腐蚀,U型样及其与固定螺栓之间用陶瓷环绝缘。试验前需再次把加载后的U型试样用超声波+丙酮清洗除净。所有试样置于干燥器内备用。

用恒温水浴槽进行浸泡试验,温度控制偏差为±2℃。用稀H2SO4溶液做耐酸性腐蚀评估,质量分数为6%和10.3%,温度为60℃。根据规范[17-18],耐碱性评估试验条件在必须采用Ni基合金的温度和NaOH浓度区域内选取,本实验设定NaOH溶液质量分数为20%,温度为125℃。因为20%是碳钢即使消除应力热处理也易发生碱脆的温度峰值对应的浓度,即在所有浓度的NaOH溶液中,碳钢去应力退火后的最高使用温度也仅约为110℃。

每组平行试样各3个,按JB/T 7901—1999要求,单位表面积溶液量≥20 mL/cm2,每7天即168 h更换一次溶液。因碱溶液对金属均匀腐蚀轻微,重点评估是否发生碱脆,再者耐碱脆评估必须用高温高压釜,因此耐碱性评估连续持续168 h,中间不取出分析;而耐酸性评估分时间间隔取出清洗称重后再重新实验。浸泡后的试样先用铜丝刷初步机械清洗,然后用超声波+除锈清洗剂(质量分数为36%~38%的分析纯HCl 500 mL,蒸馏水500 mL,六次甲基四胺3.5 g)清洗,再用铜丝刷清洗,直至完全去掉表面腐蚀产物。同上,超声波+丙酮清洗吹干后称重,记为m1。每个试样均按γH=10 000×(m0-m1)/(S×)分别计算腐蚀率,为实验时间,单位为h。舍弃离散度大的个值,求取每个材质平均值作为失重法腐蚀率γH,单位为g/(m2·h),也可乘以1.1倍,换算成年腐蚀率γY,单位为mm/y。

3 实验结果

3.1 BGNDMA低合金钢耐硫酸性

国际拜耳法氧化铝厂1周酸洗一次,一次持续1 h,5年设计寿命内则累积酸洗216 h。60℃10.3%H2SO4溶液实验时间累积延长到312 h,结果如图4所示。严于GB 150.2—2011《压力容器 第2部分:材料》,本研究腐蚀率γH≤50 g/(m2·h)视为合格。1号(常规A179)和4号(球化A179)为不达标,7号BGNDMA基本达标,而3,5,6,8和9号等BGNDMA则为优良。所有热轧态试样腐蚀机理都为均匀腐蚀。

图4 60℃10.3% H2SO4溶液中的腐蚀率

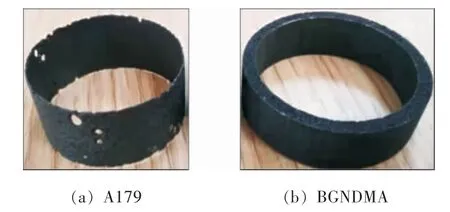

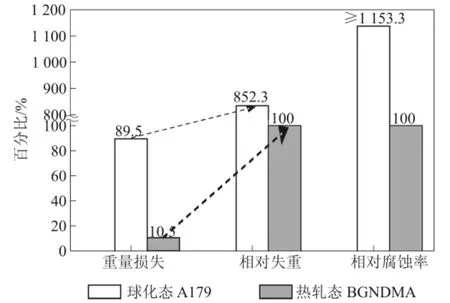

工业化产品A179和BGNDMA的规格分别为Φ38.1 mm×2.6 mm和Φ57 mm×3.5 mm,前者是国际常用规格,是球化态的;后者是国内常用规格,且是热轧态的,此评估由达尔文在澳大利亚独立完成。球化态A179与热轧态BGNDMA在60℃10.3%H2SO4溶液中浸泡15 h,A179已腐蚀贯穿壁厚,而BGNDMA仅略微减薄(图5)。球化态A179与热轧态BGNDMA相对耐蚀性如图6所示,A179和BGNDMA的失重百分比δ分别为89.5%和10.5%,相比于δ≤15%的用户采购技术要求,A179是不合格的,而BGNDMA则满足要求。按δ计,BGNDMA耐蚀性约为A179的8.5倍,而按相对腐蚀率计,则增大为11.5倍,BGNDMA耐蚀性更突出。究其原因是δ未计表面积对腐蚀的影响,用δ评估耐蚀性是不严谨的,但对于形状及规格完全相同的试样,表面积的差异可忽略不计,δ则可用来衡量耐蚀性差异。因A179实际贯穿时间未知,权且按最长15 h计,A179所得结果是偏好的,BGNDMA相对于A179耐蚀性提高的倍数则是偏低的,即BGNDMA实际耐蚀性比上述结果还要好。

图5 球化态A179与热轧态BGNDMA的腐蚀形貌

图6 球化态A179与热轧态BGNDMA耐蚀性对比

3.2 低合金钢耐硫酸性对比

BGNDMA、BG20GMA、BGAABC与20G在60℃H2SO4溶液中浸泡18 h时的腐蚀形貌如图7所示,H2SO4溶液质量分数η分别为6%和10.3%。20G在2个浓度中均严重腐蚀,而BGAABC、BG20GMA和BGNDMA则均腐蚀轻微。耐蚀性对比如图8所示,质量分数从6%升高到10.3%,硫酸腐蚀性增强,20G腐蚀率提高约1.8倍,而BGAABC却保持稳定的耐蚀性,约为20G在10.3%浓度中的8.6倍和在6%浓度的4.9倍,稀硫酸浓度越高,耐蚀性越好。在10.3%时,BG20GMA和BGNDMA的耐蚀性分别为20G的1.72倍和4.0倍。因此,在60℃H2SO4溶液中的耐腐蚀性由好到劣的顺序依次为BGAABC、BGNDNA、BG20GMA和20G。

图7 不同材质在60℃H2SO4溶液中浸泡18 h的腐蚀形貌

图8 不同材质在60℃H2SO4溶液中耐蚀性对比

3.3 低合金钢耐碱性对比

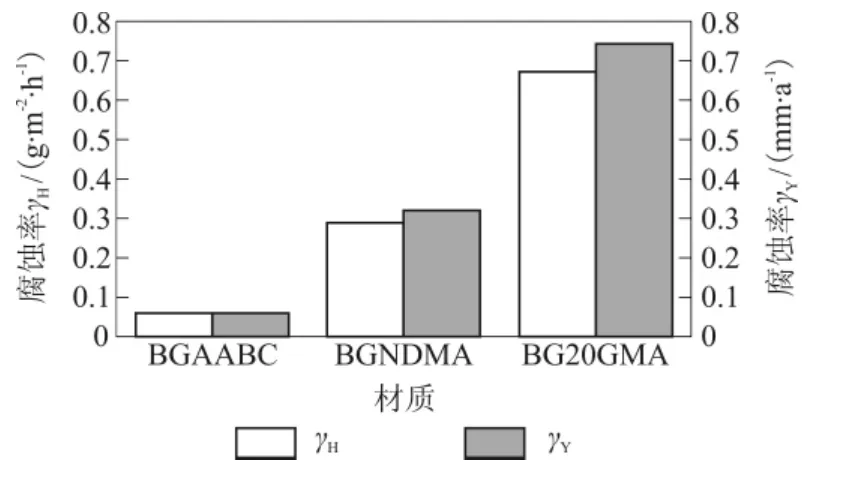

125℃2 0% NaOH溶液中持续168 h的腐蚀形貌如图9所示,从左至右依次为BGAABC、BG20GMA和BGNDMA,均未碱脆开裂,因而从耐碱脆性来讲具备取代Ni基合金的潜质。耐碱腐蚀率总体上 ∧1.0 mm/a即一般耐蚀级别,未投放市场的BGAABC ∧0.1 mm/a更是达到耐蚀级别,碱液中的腐蚀速率如图10所示。

图9 不同材质在125℃20% NaOH溶液中168 h后的腐蚀形貌

图10 不同材质在125℃20% NaOH碱液中的腐蚀速率

4 讨 论

从腐蚀机理上看,硫酸腐蚀分电化学腐蚀和氧化性腐蚀,因为对应于硫酸在不同温度和浓度下表现为截然不同的还原性和氧化性。不管温度高低,稀硫酸(浓度η≤65%)时以电化学腐蚀为主,高浓硫酸(浓度η≥85%)甚至是发烟硫酸(浓度η≥100%)时以氧化性腐蚀为主;而对于浓硫酸,高温时为氧化性腐蚀为主,低温时则是以还原性腐蚀为主。当然硫酸腐蚀性除随温度和浓度而发生变化外,还受卤素离子、颗粒、流速等其他因素的影响。硫酸表现为氧化性时,即使碳钢也会因钝化而满足耐蚀性;但表现为还原性时,对碳钢等的腐蚀性会随浓度η先升高再降低,η约在46%~50%时达峰值。

为提升碳钢的耐稀硫酸腐蚀性,国外氧化铝行业标准中指定蒸发器管束材质组织必须是图3所示的球化态,从稀硫酸腐蚀行为来看,有一定的合理性。因为稀硫酸因其还原性势必引起析氢的电化学腐蚀行为,而球化态的近似单相组织不仅提高了表面的电化学均匀性,还更有效降低了表面上的球化颗粒与铁素体的面积比,因前者腐蚀电位略高于后者,二者易于形成微电池,前者是微电池阴极,而后者则是阳极。但是,球化态总体上是铁素体,也因此降低了表面的整体电位,易于整体发生腐蚀。因此,从微电化学上讲,球化处理有益于改善碳钢耐稀硫酸腐蚀性,但从整体电位来讲则相反。总之,虽然球化处理有其合理性的一面,但是实际效果要看此消彼长的综合平衡水平。必须严格从微观层面控制质量,生产难以精准控制,则实物质量的稳定性较差,这与球化态A179在氧化铝行业的实际寿命现状非常吻合——总体上寿命约2年,个别的却能使用5年以上,达到设计寿命。另外,建议采用实际寿命超5年的管材,在实验室热处理成不同组织状态的试样,与原始球化态进行耐蚀性对比评估。结果表明所有试样的耐蚀性并无明显区别,则球化提高碳钢耐硫酸腐蚀性的效果轻微,颠覆了惯性认知。其次,工业装备往往是需要焊接的,即使基体球化效果达到理想耐蚀性,但焊缝球化是无法在现场实施的。因为球化处理既要长久保温,还要满足冷却条件才能实现。再者,球化处理费时费力,效率低下,成本高。

基于09CrCuSb耐硫酸露点腐蚀钢的原创经验,综合考虑最终确定合金化方式实现了耐蚀性的明显提升,如上所述的BGNDMA、BGAABC等低合金钢均达到了预期。尽管仍然是铁素体+珠光体的双相组织,从微电化学讲,表面珠光体与铁素体即微电池阴极与阳极的面积之比要远远大于近似单相铁素体的球化态,对耐蚀性不利,但是因添加少量的耐硫酸电化学腐蚀的元素如Cr、Cu等,并使之弥散分布抑制了电化学电极反应,反而提高了整体耐蚀性。尤其是因为元素Cu不仅能抑制电化学电极反应,降低Fe对H+的置换析氢,还能有益于形成隔绝电化学反应的表面薄膜。其次,热轧态耐蚀性就已达标,说明组织对新材质耐蚀性几乎没有影响,即新材质耐蚀质量稳定可靠,不仅易于粗放性的工业化生产,而且不会造成类似于球化态现场焊缝热处理工艺的“瓶颈”制约。再者,热轧态耐蚀性达标,可以省略热处理工艺,降低成本。基于上述耐硫酸性评估结果,BG20GMA、BGNDMA、BGAABC等完全可以取代A179、20G等碳钢用于稀硫酸腐蚀环境。

在符合图11所示的温度、浓度等条件的服役环境下[19],即使不去应力退火,也不会出现碱脆。其次,碱脆除受温度、碱性浓度等外部因素影响外,还受制于应力状态。实践表明,应力状态低于屈服强度时,即使具备温度-碱性浓度等条件,基本上也可以避免碱脆,这也是进行焊后去应力退火的原因。基于上述耐碱性评估结果,在必须采用Ni基合金的高温碱性区域,BG20GMA、BGNDMA和BGAABC等均未发生碱脆。因此,BG20GMA、BGNDMA、BGAABC等具备取代Ni基合金用于高温碱性环境下的潜质。

5 应用及展望

截至到2018年年底,国内氧化铝投产总产能约为8 357万t,约占世界产能的50%,则全世界仅氧化铝一个行业的蒸发换热器管束对耐硫酸管的需求就是相当可观的,况且连接管道也面临同样的腐蚀问题需要采用新材质。其次,当前即使球化态的A179年更换率高达约50%,若升级为耐硫酸酸洗性能优良的如BGNDMA,可有效延长服役寿命。另外,位列世界氧化铝排名前十的国内某公司旗下产线,为更换寿命仅约3年而失效的千余支2205双相不锈钢管,自停机到重新启用历时近10个月,维修时间超整个寿命周期的20%,不仅大幅增高设备成本,还严重影响了产能。

BGNDMA除可广泛应用于上述类似拜耳法氧化铝工艺的需要间歇式稀酸酸洗的工艺装置及其管道外,也可用于烟气脱硫、烟气净化等工艺装置及其管道等。因为在50,60,70℃下的脱硫模拟液(也称死亡绿液,成分为:11.4% H2SO4,1.2% HCl,1.0% FeCl3)以及≤80℃低温烟气液化形成的H2SO4-HCl混酸腐蚀环境中均为轻微的均匀腐蚀,而同环境下2205双相不锈钢则均发生严重的局部腐蚀,如点蚀,缝隙腐蚀等。

6 结 论

(1)有别于高纯净化A179的所谓近似单相铁素体的球化态改善耐硫酸腐蚀性,BGNDMA等新材质通过添加Cr≤1.00%、Cu≤0.45%、Ni≤0.65%等,合金化实现耐蚀性,其组织仍为碳钢常规的铁素体+珠光体,且热轧态耐蚀性等效热处理态。

(2)相比于20G、A179等碳钢,在60℃6%和10.3% H2SO4溶液中,BGNDMA和BGAABC新型低合金钢耐稀硫酸腐蚀性至少提高4倍以上。

(3)BGNDMA和BGAABC等新型系列低合金钢在125℃20% NaOH溶液内全部未发生碱脆,具备替代Ni基合金用于高温浓碱环境下的潜质。

(4)拜耳法氧化铝用防腐BGNDMA新材质,不仅耐酸性大幅提高,而且具有优异的耐碱性,填补了国际空白,实现了品质增效。