叶顶间隙对车用增压器涡轮性能的影响规律研究

2020-03-21范厚传倪计民石秀勇曲大勇郑义

范厚传,倪计民,石秀勇,曲大勇,郑义

(1.同济大学汽车学院,上海 201804;2.凤城市时代龙增压器制造有限公司,辽宁 凤城 118100)

涡轮增压技术是内燃机发展的一个里程碑技术,现代乘用车汽油机增压化趋势越来越明显,在更高汽车节能减排法规要求下,涡轮增压器已成为现代乘用车内燃机提高性能的关键零部件[1-2]。乘用车汽油机匹配的增压器尺寸较小,结构紧凑,工作范围宽,因而结构尺寸较小的改变都可能引起增压器性能较大的变化[1]。

为了保证涡轮叶轮在涡轮壳中正常工作,涡轮叶片顶部与涡轮壳过渡圆弧之间留有一定的间隙,形成涡轮叶顶间隙[3-4]。增压器叶顶间隙包含压气机端和涡轮端,是增压器设计和制造过程中不容易控制的参数,其涉及增压器转子轴、涡轮壳和涡轮叶轮的加工,以及增压器的装配等环节。叶顶间隙还与材料属性、转子振动等有关[5-8],每个环节都可能引起涡轮叶顶间隙的变化。而且涡轮叶顶间隙还受涡轮转子高温高脉冲工作环境的影响,在发动机不同工况下会出现不同的涡轮叶顶间隙,因而难以准确断定实际工作中涡轮叶顶间隙的大小。

J.R.Serrano等研究了涡轮转速和叶顶间隙尺寸对涡轮性能和间隙泄漏流的影响[9-10],其研究中的涡轮叶片进出口间隙尺寸是同步变化的。X.M.Li等采用数值方法研究了微型径流式涡轮的间隙流动[11],结果显示涡轮叶顶间隙流动具有瞬时波动性,涡轮叶片出口间隙对间隙泄漏流的影响大于叶片进口间隙的影响。岂兴明和Zahari Taha等分别研究了轴流式涡轮叶顶间隙形态对涡轮性能的影响[12-13],并优化了间隙结构。Jie Gao和C. De Maesschalck等则研究轴流式涡轮叶顶间隙的泄漏流动和传热的耦合作用[14-15]。在现有文献中,针对尺寸较小的径流式车用增压器涡轮叶顶间隙的研究较少。

本研究以小型车用汽油机增压器涡轮为研究对象,探索叶顶间隙对涡轮性能的影响规律,通过设定不同条件的涡轮叶顶间隙,预判其对涡轮性能的影响;该研究有助于提升关于叶顶间隙对涡轮性能影响的认识,为相应增压器的设计、优化、匹配及制造误差控制提供指导和参考。

1 研究内容

1.1 研究对象

采用数值模拟研究方法,以数值仿真软件为平台,建立原机仿真模型,在验证模型可行性后,设定不同的涡轮叶顶间隙类型和间隙尺寸,并在同一工况点下对各种间隙进行模拟计算,得到涡轮性能。然后分析间隙类型和间隙尺寸对涡轮性能的影响,最后,为探索间隙对涡轮内部流动损失的影响程度,选取典型的间隙点进行微观流场分析。

研究对象是某小型车用汽油机增压器涡轮,相关参数见表1。涡轮采用全轮盘涡轮叶轮,无叶喷嘴单通道蜗壳,涡轮整级流体域模型见图1。

表1 增压器相关参数

图1 涡轮整级流体域的三维模型

1.2 涡轮叶顶间隙的设置

涡轮叶顶间隙包含涡轮叶片进口间隙和叶片尾缘间隙,图2为涡轮叶顶间隙示意。参考原机的涡轮叶片进口间隙和尾缘间隙均为0.5 mm。考虑增压器涡轮机的实际工作情况及装配制造误差,仿真模型中,涡轮最小间隙设定为0.3 mm,最大间隙设定为1.0 mm。最大涡轮叶片进口间隙是涡轮叶轮进口流道高度的18.0%,而最大尾缘间隙则是相应叶轮出口流道高度的8.9%。本研究根据实际工程情况设置3种类型的涡轮叶顶间隙,每种类型间隙的变化范围为0.3~1.0 mm,间隙尺寸覆盖实际可能涉及的涡轮间隙范围。3种涡轮叶顶间隙的设置分别如下:

A型叶顶间隙,叶片尾缘间隙保持0.5 mm不变,叶片进口间隙从0.3 mm变化到1.0 mm;

B型叶顶间隙,叶片进口间隙保持0.5 mm不变,叶片尾缘间隙从0.3 mm变化到1.0 mm;

C型叶顶间隙,叶片进口间隙与尾缘间隙同步变化,从0.3 mm变化到1.0 mm。

通过改变涡轮叶片高度得到不同的叶顶间隙尺寸,模拟中每种类型的间隙有6组间隙尺寸,分别为0.3 mm,0.4 mm,0.5 mm,0.6 mm,0.7 mm和1.0 mm,涡轮叶片进出口之间的叶顶间隙根据进口与出口之间的间隙差值按线性变化。

图2 叶轮叶顶间隙示意

2 模型的建立与验证

2.1 计算模型设置

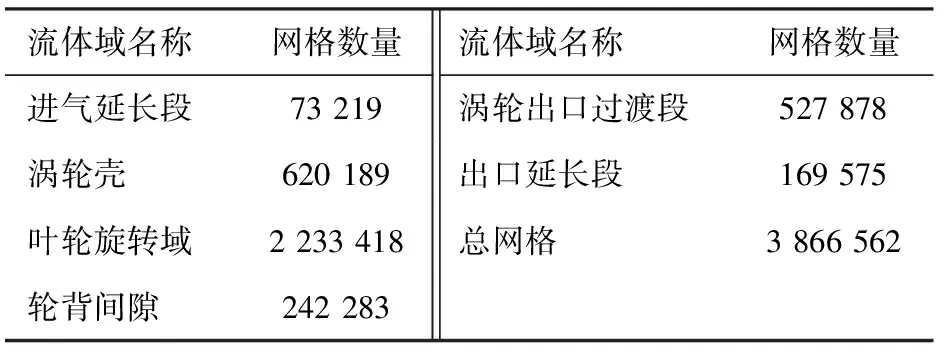

涡轮整级模型由6个部分组成,分别是进气延长段、涡轮壳、叶轮旋转域、涡轮出口过渡段、轮背间隙和出口延长段,其中进气延长段、出口延长段和叶轮旋转域采用结构网格,轮背间隙、涡轮壳和涡轮出口过渡段采用非结构网格,各流体域的网格数量见表2。叶轮旋转域采用完全匹配的网格布置,叶轮叶片周围设置有加密的O型网格,叶顶间隙区域的网格层数加密[14],相关工作壁面处添加附面层网格。

表2 模型各部分网格数量

对于模型设置,涡轮叶轮设定为旋转域,其余均为静止域,蜗壳喷嘴出口与叶轮进口之间,以及叶轮旋转域出口与涡轮出口过渡段之间采用冻结转子交接面。湍流模型采用SST两方程模型,数学方程为雷诺平均N-S方程组,各壁面均设定为光滑、无滑移的绝热壁面[6,15],工作流体定义为理想气体。

所有间隙的模拟均在同一稳态工况下进行,计算工况点的增压器转速为150 000 r/min、涡轮工作流量为0.048 6 kg/s,该工况为相应转速上的增压器联合运行点。设定流量与总温为涡轮级进口边界,进口总温为873.15 K,涡轮出口设为静压100 kPa。

2.2 模型验证

模型的试验验证采用增压器自循环综合试验台,在增压器自循环运行范围内每隔10 000 r/min采集一个点,共9个验证工况点。验证设置中,涡轮模型的进口参数根据试验数据设定。

涡轮进口静压的模拟与试验的对比见图3。由图3可知,模拟值与试验值比较吻合,在高转速区试验与模拟之间的偏差较大,最大偏差发生在190 000 r/min工况点上,此时试验值大于试验值,误差为1.64%,在可接受范围内,认为所建立的模型可以用于下一步的模拟研究。

图3 模拟与试验的对比

3 性能分析

接下来对涡轮性能进行分析,涡轮的流通能力和能量转换效率是主要分析内容,包含涡轮的膨胀比、效率及输出功率等参数。

在相同进气条件下,涡轮的膨胀比代表涡轮的流通能力,图4示出涡轮叶顶间隙对涡轮膨胀比的影响。从图4可以看出,随着涡轮叶顶间隙的增大,涡轮膨胀比变化很小,三种类型叶顶间隙的涡轮膨胀比曲线整体平缓,膨胀比值均在1.908~1.926之间。间隙为1.0 mm时有最大偏差,此时的偏差在也在1%以内,涡轮进口总压的最大绝对差值为1.8 kPa。总体上叶顶间隙对涡轮膨胀比影响不大。在较小差别范围看,在间隙小于0.5 mm时,B型间隙的涡轮膨胀比最高,C型间隙次之,A型最低。间隙大于0.5 mm时,则是B型间隙的涡轮膨胀比最低,A型最高。表3列出涡轮叶顶间隙从0.3 mm变化到1.0 mm时涡轮性能的变化。由表3可知,A型间隙的总压变化幅度最大,但也仅为1.432 kPa,为进口总压绝对值的0.74%,而B型和C型间隙变化更小。所以认为,整体上叶顶间隙对涡轮流通能力的影响不明显。

图4 涡轮叶顶间隙对涡轮膨胀比的影响

表3 间隙从0.3 mm变化为1.0 mm时涡轮性能的变化

涡轮效率是评估涡轮性能的一个重要参数,表示涡轮对发动机排出废气能量的利用程度。涡轮叶顶间隙对涡轮级效率的影响见图5。随着叶顶间隙的增大,每种类型间隙的涡轮效率都在减小;而且间隙数值越大,效率曲线总体下降速度越大。其中,C型间隙的涡轮效率曲线下降幅度最大,B型间隙次之,而A型间隙的涡轮效率曲线下降幅度最小。在间隙小于0.5 mm时,C型间隙的涡轮效率最高,B型间隙次之, A型的涡轮效率最低;在间隙大于0.5 mm时,则是C型间隙的涡轮效率最低, A型间隙的涡轮效率最高,而且此时C型间隙的涡轮效率明显低于A型和B型间隙的涡轮效率。从表3得知,当涡轮叶顶间隙从0.3 mm变化到1.0 mm时,C型间隙的涡轮效率变化幅度达到7.6%,此过程中,C型间隙涡轮效率下降幅度大于A型和B型间隙的涡轮效率下降幅度之和。

图5 涡轮叶顶间隙对涡轮效率的影响

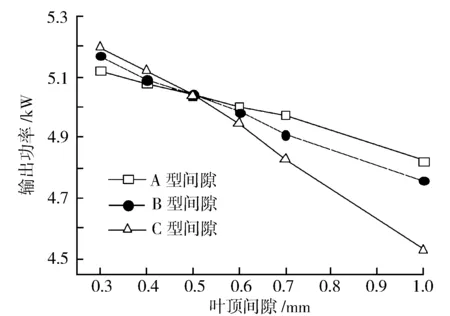

涡轮输出功率决定压气机压缩空气的能力,叶顶间隙对涡轮输出功率的影响见图6。由图6可以看出,对于3种类型的涡轮叶顶间隙来说,随着间隙尺寸的增大,涡轮输出功率几乎都呈线性减小。其中,C型间隙的涡轮输出功率曲线的斜率更大,A型和B型间隙的涡轮输出功率曲线变化较缓,B型间隙的涡轮输出功率曲线的倾斜程度比A型间隙的略微大。在间隙小于0.5 mm时,C型间隙的涡轮输出功率最高,B型间隙次之, A型间隙的涡轮输出功率最低;在间隙大于0.5 mm时,则是C型间隙的涡轮输出功率最低,A型间隙最高,此时C型间隙的涡轮效率明显低于A型和B型间隙的涡轮效率。表3显示,当涡轮叶顶间隙从0.3 mm变化到1.0 mm时,C型间隙的涡轮输出功率降低0.667 kW,变化幅度达到10.2%,基本是A型和B型间隙涡轮输出功率降幅之和;可以认为,相对于参考的间隙点而言, C型间隙对涡轮输出功率的影响是A型和B型间隙影响的叠加。

图6 叶顶间隙对涡轮输出功率的影响

图7示出3种间隙下涡轮出口温度分布。由图7可知,3种类型间隙下涡轮出口温度曲线随间隙尺寸的增大而基本呈线性上升,C型间隙对涡轮出口温度影响最大,其次是B型间隙,A型间隙对涡轮出口温度影响最小。C型间隙对涡轮出口温度的影响也基本是是A型和B型间隙影响的叠加。

图7 叶顶间隙对涡轮出口温度的影响

4 流场分析

为了揭示涡轮叶顶间隙对涡轮性能影响的机理,选取典型间隙点的叶片通道的流场进行分析。选取叶轮流道子午面总压分布和85%叶轮流道高度处的马赫数分布进行分析,结果见图8和图9。每一种间隙类型选取0.3 mm,0.5 mm(或0.6 mm)和1.0 mm 3个间隙尺寸;流场中采用“间隙类型字母-进口间隙尺寸-尾缘间隙尺寸”的方法标识。

图8示出涡轮叶片流道子午面的总压分布,由图可见,总压沿着叶片流向不断降低。在叶片所在位置、沿流向同一位置处,叶片顶部附近的总压高于通道中间的总压;在较大间隙尺寸时,叶片顶部附近总压与通道中间总压分布的这种差别尤为明显。同一间隙尺寸下,C型间隙的叶顶附近总压数值最高,高压值范围也最大,B型间隙次之,A型间隙叶顶附近总压数值最低,高压值范围最小。说明C型间隙对涡轮叶片流道内部总压分布的影响最大,而A型间隙的影响最小。

图8 叶顶间隙对叶轮流道子午面总压分布的影响

图9示出涡轮叶顶间隙对85%叶轮流道高度处马赫数分布的影响,图中的马赫数为绝对马赫数。从图9得知,对于3种类型间隙,随着间隙尺寸的增大,叶片后半部分的流道中逐渐产生高马赫数区域,而且数值和范围都随间隙的增大而增大,高马赫数影响范围直至叶片尾缘下游的叶轮出口。叶片尾缘处的绝对马赫数值越高,说明涡轮余速损失越大,涡轮效率就越低,涡轮出口温度也越高。间隙小于0.5 mm时,C型间隙的涡轮出口马赫数最低(图9中C-0.3-0.3),间隙大于0.5 mm时,C型间隙的涡轮出口马赫数最大,B型次之,A型最小。这和前文图4至图7所表达的趋势是一致的,也就是说,C型间隙对涡轮内部流动的影响最大,B型间隙次之,A型间隙对涡轮内部流动的影响最小。

5 结论

a) 叶片进口间隙与尾缘间隙同步变化时对涡轮性能的影响最大,单独叶片尾缘间隙变化的影响次之,单独叶片进口间隙变化的影响最小;叶片进口间隙与尾缘间隙同步变化时涡轮输出功率最大降低10.2%,效率最大降低7.6%;设计中要重视叶片尾缘间隙的控制;

b) 涡轮叶顶间隙对涡轮流通能力的影响不明显;

c) 叶片进口间隙与尾缘间隙同步变化对涡轮输出功率与涡轮出口温度的影响基本是单独叶片进口间隙变化和单独尾缘间隙变化影响的叠加;

d) 随着间隙尺寸的增大,叶片通道后半部分的叶顶附近总压出现高数值区域,涡轮出口出现高马赫数分布区,从而降低涡轮效率。