汽油机电动增压系统研究

2021-10-31黄英铭吕伟李云龙占文锋韦静思徐琳

黄英铭,吕伟,李云龙,占文锋,韦静思,徐琳

(广州汽车集团有限公司汽车工程研究院,广东 广州 511434)

随着油耗法规日益严苛,涡轮增压技术成为现行主流的技术方案。应用该技术可降低发动机排量,提高发动机的平均运行负荷,使发动机运行在高效区域,改善发动机的燃油经济性,从而被各大主机厂重视。但涡轮增压器由于其自身的物理特性,存在低速时扭矩及瞬态响应差,高转速时涡端放气的特点,从而限制了发动机的性能以及整车的驾驶特性。

为了有效解决上述问题,近年电动增压作为一种新型的技术逐渐进入人们的视野[1-3]。电动增压技术利用高速电机直接驱动压气机对进气进行增压,由于电机能快速响应,这将能有效地抵消涡轮的迟滞效应[4-5];通常1 kW电功率增加的进气量,能使发动机多产生7~10 kW功率[2];此外,由于电动增压器的应用降低了发动机对涡轮增压器低速端增压能力的要求,从而可以选配更大的涡轮增压器,以提高发动机的最大功率和扭矩[6]。

基于电动增压器的优点,本研究在某2.0TGDI发动机的基础上,开展了复合增压系统技术方案和仿真模型的研究,并搭建试验台架,验证复合增压系统的低速扭矩、瞬态响应和高速功率等,以寻求更优的动力方案。

1 复合增压系统方案

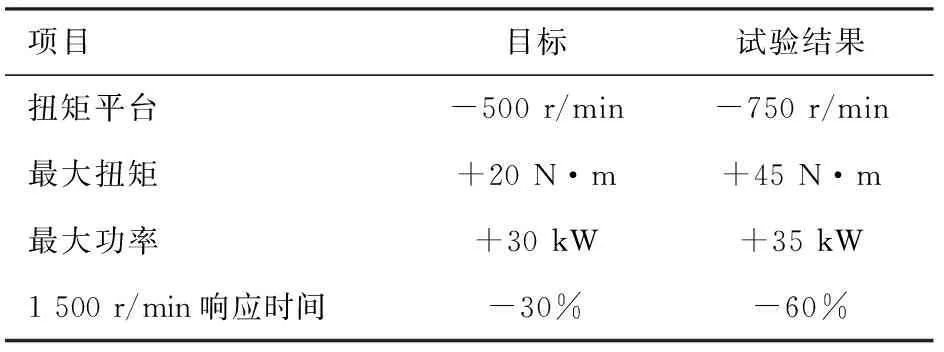

为了更好地利用电动增压器的特性和挖掘原发动机的性能,本研究期望通过复合增压系统实现更优越的性能,与原机相比,复合增压系统的设计目标见表1。

表1 复合增压系统的设计目标

1.1 电动增压器布置方案及其影响

复合增压系统中,电动增压器接入的位置有以下三种方案[4,6-7](见图1):

图1 复合增压系统三种布置方案

方案一,电动增压器连接在空气滤清器之后、涡轮增压器之前。该方案电动增压器的布置最容易实现,同时由于布置在前端,电动增压器的进气温度低,热负荷较小。但它会增加涡轮增压器压气机的进气温度,降低压气机工作效率;此外,涡轮增压器压前管路复杂化会增加压气机前端的进气压损,再经过压气机压缩后,前端的压力损失会被进一步放大。

方案二,电动增压器连接在涡轮增压器之后、中冷器之前。由于压后至中冷器间的进气管路一般都比较短,且周边空间紧凑,这会给该方案的实现带来布置上的限制,同时该方案会增加电动增压器进气温度,增加了电动增压器的热负荷。但该方案不会对涡轮增压器压气机的运行产生负面影响,所增加的管路压损不被放大;而且电动增压器布置的位置越接近发动机本体,其对发动机的瞬态响应的贡献越大。

方案三,电动增压器连接在中冷器之后。该方案能避免方案二中电动增压器进气温度上升的问题,但因电动增压后的空气无法冷却,降低了气缸内的实际进气量,甚至过高的进气温度会促使发动机的早燃趋势加大,因此该方案一般不予以选用。

三种方案各有优缺点,为了获得更好的瞬态响应特性并降低对涡轮增压器的负面影响,本研究采用方案二,同时对电动增压器进行冷却来降低其热负荷。

1.2 电动增压器

本研究采用博格华纳第二代48 V电动增压器,其关键参数见表2。

表2 电动增压器主要参数

采用48 V能提高电动增压器的做功能力,覆盖更广阔的流量范围[8]。水冷冷却的应用拓宽了电动增压器的应用范围,同时保证了电动增压器的持续运行的可能性。与第一代电动增压器相比,第二代电动增压器实现了可持续运行的特性。

本研究电动增压器布置在涡轮增压器之后,在进气温度不可控的情况下,保证冷却水的温度,能有效提高电动增压器的运行效率,因此,电动增压器需要一独立于发动机本体的冷却水供应,本研究选用与水冷中冷器共同的冷却水水源。

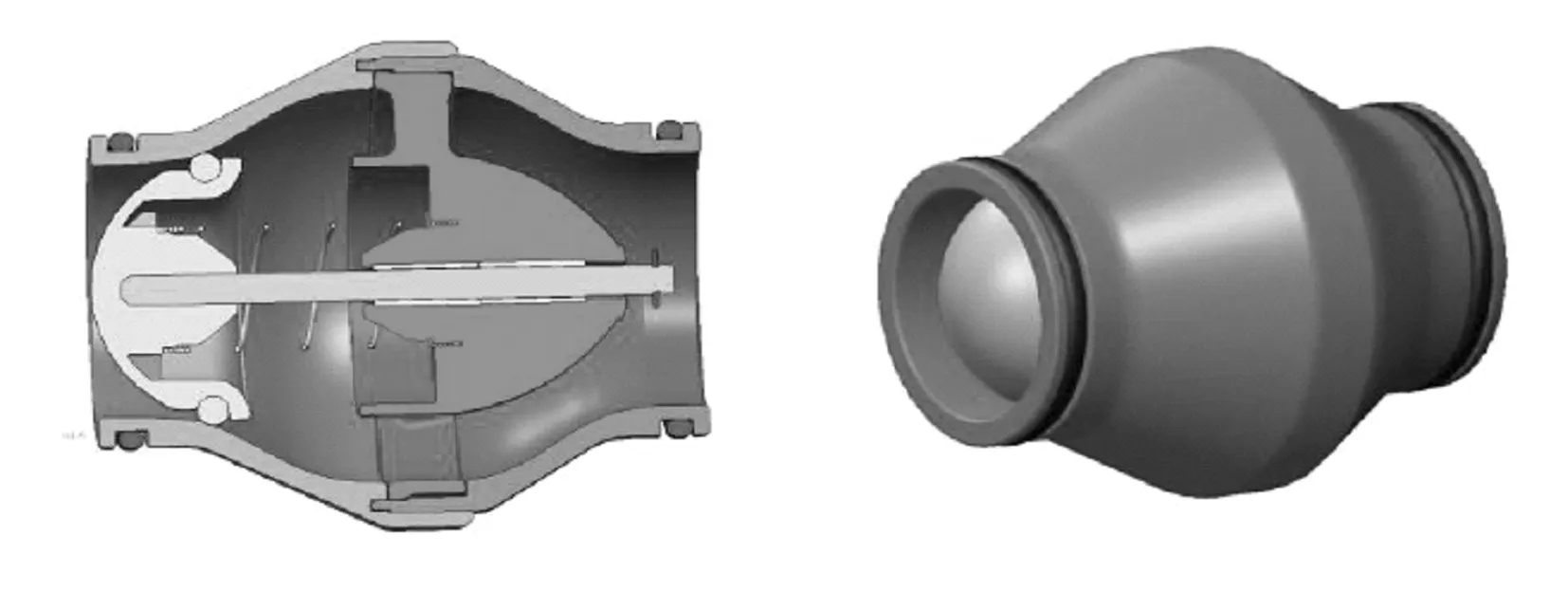

1.3 涡轮增压器

原2.0TGDI发动机的涡轮增压器选用的是双涡道增压器,与单涡道增压器相比,双涡道增压器的优点是更有利于发动机低转速时对排气脉冲能量的利用,增强了低速时的增压能力,但却相对地加大了排气阻力,即限制了涡端的最大流量及高速端的效率。而得益于电动增压器能满足低速扭矩及瞬态响应性的需求,本研究以单涡道增压器替代原双涡道增压器(见图2),并重新匹配流道和轮子系统,寻求更大流量的涡轮增压系统,以达到更大扭矩平台的同时,提高发动机的最大输出功率。

图2 单、双涡道增压器比较

1.4 旁通阀及并联管路

本研究采用机械式单向阀,其结构见图3。由图1方案二所示,机械式单向阀与电动增压器并联后,再与涡轮增压器串联。在发动机未运行时,单向阀在弹簧力的作用下关闭气道;当发动机开始运行,且不需要电动增压的工况下,电动增压器不工作或只处于怠速状态,进气推动弹簧打开单向阀,以此路为主要的进气通道;当发动机需要急加速或提高低速扭矩时,电动增压器开始工作,产生增压压力,致使单向阀后端的压力大于前端的压力,在压力差的作用下,单向阀关闭,进气气流只走电动增压器这一通道。可见,机械单向阀的一个最大的优势是不需要单独控制,只需要控制电动增压器,机械单向阀会在压差的作用下自动实现开关切换。

图3 机械式单向阀

1.5 压缩比

本研究通过采用电动增压器以及大流量的涡轮增压器提高增压压比和单个气缸最大进气量。而随着进气量的增加,同一气缸内压缩后的压力和温度会明显提高,气缸内压后压力和温度的上升会增加发动机早燃或爆燃趋势,这必会限制最大扭矩或最大功率的实现。影响早燃和爆燃的因素有燃烧室结构、发动机运行情况、混合气情况等。一般情况下,凡是能够降低燃烧室压力和温度的措施都能有效抑制和消除早燃和爆燃[9]。本研究从下调原机压缩比出发,有效地降低发动机缸内压缩终点的压力和温度,进而降低发动机异常燃烧的趋势,最终保证设计目标得以实现。燃烧室形状不变,只下调连杆小头圆心位置,减小连杆长度,以减小压缩比和改善气缸内的压后温度。

2 仿真模型搭建及计算优化

为更好地实现开发目标,本研究利用GT-Power软件搭建了发动机的一维热力学仿真模型,以模拟复合增压系统的工作情况,并选配更适合的电动增压器及涡轮增压器。

2.1 原机仿真模型搭建及校准

根据原发动机实际结构参数搭建一维仿真模型,对试验台架进排气管路进行3D-1D离散,以保证模型的管路与试验台架管路一致。采用台架的试验数据对仿真模型进行校正。在模型中输入试验台架中所采用的进排气凸轮型线、VVT角度、气门流量系数;输入喷油器的喷油时刻、喷油速率、Lambda的试验值;输入试验获得的AI50(燃烧到50%的曲轴转角)、AI10-90(燃烧10%~90%的曲轴转角);输入通过分解摩擦功试验得到的摩擦平均有效压力等。

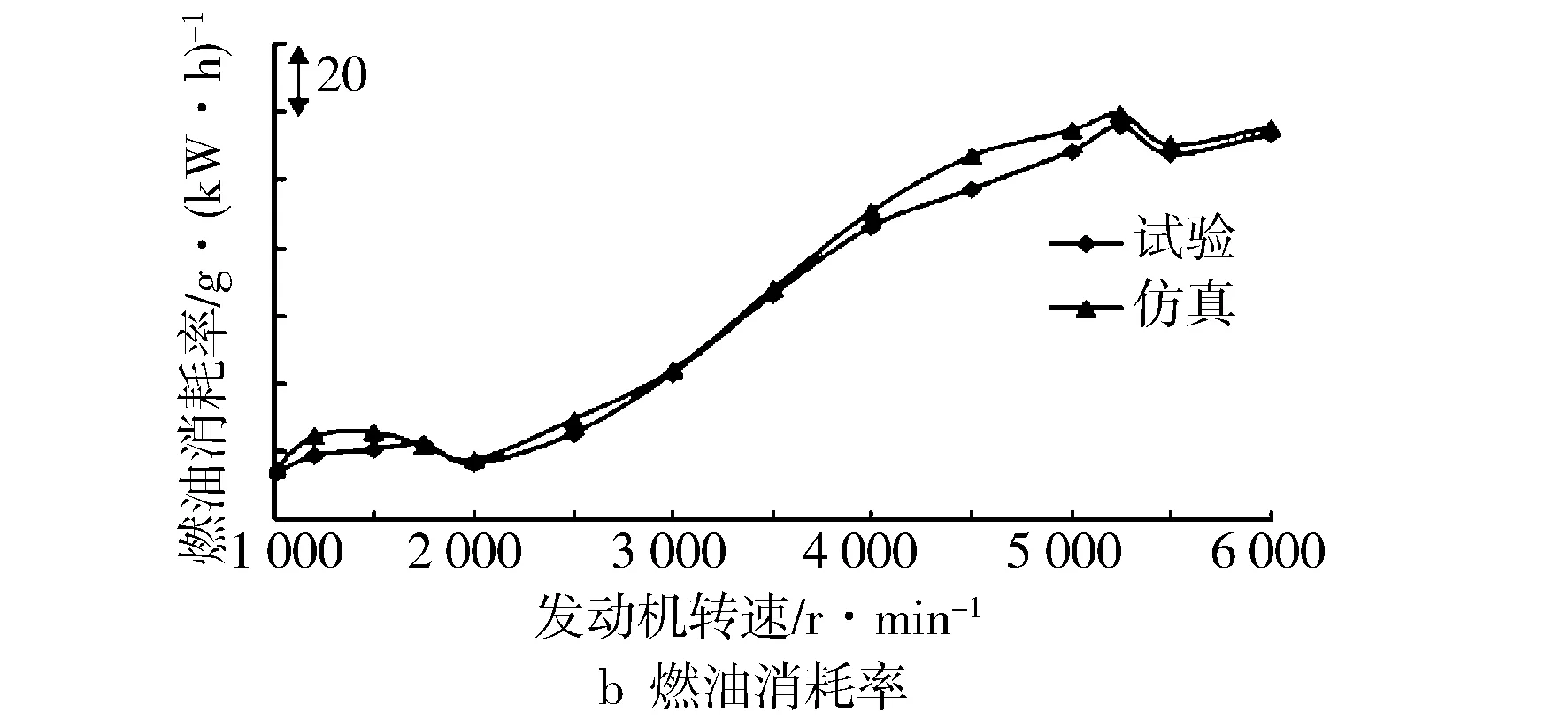

进行仿真计算,并与试验结果进行比较,若扭矩、功率、进气量、燃油消耗率仿真值与试验值的偏差超过5%,则对上述的参数进行优化调整,直至误差控制在5%以内。由图4可见仿真结果与台架试验结果的重合度较高,扭矩最大仿真误差为2.07%(@6 000 r/min),燃油消耗率最大仿真误差为2.82%(@4 500 r/min),模型精度满足要求。

图4 仿真结果与试验结果比较

2.2 复合增压系统模型搭建及发动机性能匹配计算

在复合增压系统模型中,将原模型中发动机的压缩比下调为设计值,用传统的单涡道增压器替代原机的双涡道增压器,并输入新的MAP数据。添加电动增压器模块(见图5),电动增压器由压气机、转子、电机三部分组成。将电动增压器压气机的MAP输入到压气机模块中,而电机模块中需要输入电机的功率、扭矩、初始转速。发动机中低转速下,常规涡轮增压器废气阀门全关,扭矩不达标时,才启动电动增压器进行增压,提高进气压比。在模型中通过输入电机的扭矩或功率来控制电动增压器的增压比。

图5 电动增压器模块

通过调整AI50、进气歧管压力、电动增压器电机的功率等,最终寻求复合增压发动机达到预定的功率和扭矩目标 。若未达到目标值,则分析数据,更换增压器MAP数据进行重新计算,直至达到设计目标为止。由图6可见,优化后的仿真结果达到设计目标,与原机相比,低速段的扭矩平台和高速段的最大功率都有明显的提高。

图6 复合增压系统仿真结果

图7示出复合增压系统中涡轮增压器和电动增压器的运行曲线。由图7可见,两条运行曲线分别穿过各自的高效区域。涡轮增压器最小喘振裕度为12.4%(1 500 r/min),转速裕度为11.8%,都满足大于行业标准10%的要求。涡轮增压器中高速段运行线位于最高效率区域,这能有效地保证发动机最大功率得以实现。发动机转速越低,涡轮增压器增压能力越差,所需要电动增压器输出的增压压比越大,如图7所示,1 000 r/min,1 200 r/min,1 500 r/min输出的压比分别为1.25,1.23和1.10。综上可知,该复合增压系统匹配合理,满足设计要求。

图7 涡轮增压器和电动增压器运行曲线

3 台架试验及结果分析

在完成上述仿真计算及增压器选型工作后,试制电动增压器、机械单向阀、单涡道增压器、小压缩比连杆等样件,然后进行台架搭建以及试验验证工作。图8示出复合增压系统台架布置总图,图9示出电动增压器、机械单向阀所组成的并联进气管路。

图8 台架布置总图

图9 电动增压器并联管路

试验除了对涡轮增压器、电动增压器进行优化控制外,对VVT、点火提前角、喷油相位等发动机控制参数也进行了优化控制,以达到最优的试验效果。

3.1 外特性试验

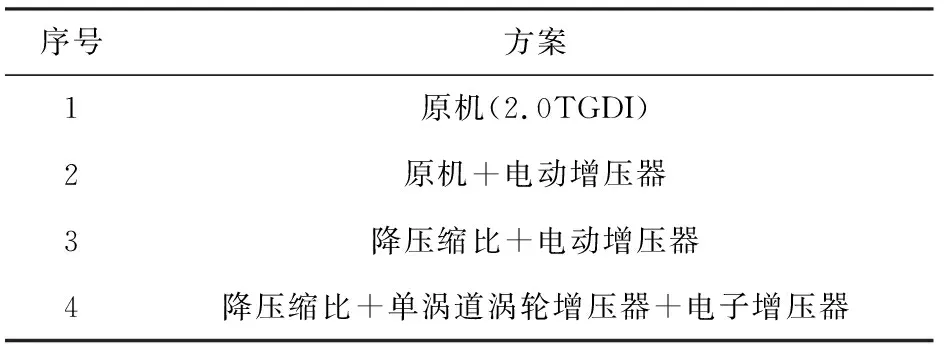

表3示出了4组台架试验方案。

表3 台架试验方案

方案1为原2.0TGDI发动机,方案2为在原机的基础上加装电动增压器。由图10可见,加装电动增压器后发动机的低速扭矩特性明显提高,表现为1 000 r/min,1 200 r/min,1 500 r/min下的扭矩在原机的基础上分别增加89%,53%,26%,1 500 r/min以后达到设计目标的扭矩平台。但1 000 r/min和1 200 r/min时,随着增压压力的提高,进气量增加,导致缸内压缩后温度提高,发生早燃的概率也逐渐增加,从而限制了更大扭矩的实现。

方案3是在方案2的基础上变更连杆,降低压缩比。由图10可见,发动机下调压缩比后,缸内压后温度降低,1 000 r/min和1 200 r/min的早燃现象有所改善,发动机的对外输出扭矩进一步提高,使扭矩平台提前到1 000 r/min,超过了扭矩平台的设计目标。此外,得益于压缩比的降低,高速段的爆燃趋势也有所改善,高速段的功率也有一定的提升,但仍未能达到最大功率的设计目标。

方案4是在方案3的基本上更换更大流量的单涡道增压器。由图10可见,得益于新的涡轮增压器,发动机的背压降低,增压器效率提高,缸内充量系数进一步加大,发动机的扭矩平台得到了更进一步的提高,与原机相比,1 000 r/min,1 200 r/min,1 500 r/min下的扭矩在原机的基础上分别增加130%,73%,33%。同时,更大的轮子系统加大了增压器高速端废气的利用效率,提升了增压能力,使更多新鲜气体进入发动机,以帮助最大功率设计目标的实现。由图10可见,与原机相比,最大功率提高超过35 kW。

图10 复合增压系统台架试验结果

图11示出方案2与方案4电动增压器的消耗功率。由图11可见,电动增压器主要工作在低速工况,此时排气能量不足以推动涡轮增压器达到所需的增压压力,电动增压器通过将电能转化为动能对进气进行离心增压,最终达到了所需的进气压力。随着发动机转速的增加,排气能量逐渐增加,所需电动增压器的输出逐渐减小,中高转速时电动增压器处于怠速阶段,只通过大流量的涡轮增压器做功便能达到更大的扭矩和功率。方案4由于在方案2的基本上再提升发动机扭矩,电动增压器需要做更多的功,消耗更多功率。

图11 电动增压器功率消耗

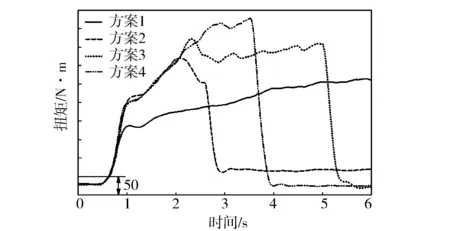

3.2 瞬态响应试验

通常情况下,发动机由平均有效压力0.2 MPa到该转速下最大扭矩90%时所需要的最短时间为该转速下的瞬态响应时间。工程上常用1 500 r/min下的瞬态响应时间表征发动机瞬态响应的好坏。图12示出发动机1 500 r/min时原机与方案4的瞬态响应比较。由图12可见,方案4加装电动增压器后,扭矩上升率显著提高,在约1 s时就达到了原扭矩的90%,响应时间改善超过60%,这将能极大地提高整车的加速性能。

图12 原机与方案4的瞬态响应比较

图13示出方案4不同电动增压器转速时的瞬态响应。由图13可见,电动增压器的转速越高,对进气离心做功能力越大,发动机的响应时间越短。

图13 方案4不同转速的瞬态响应

图14示出不同方案下,电动增压器都保持在最大转速时的瞬态响应。由图14可见,即使各方案下最大扭矩相差比较明显,但发动机前期的响应速度基本一致,即电动增压器的运行工况对瞬态响应时间起到决定作用。

图14 不同方案的瞬态响应

由表4可见,本研究的设计目标都得到很好的实现,试验结果甚至超过了设计目标值。由此可见,加装电动增压器的复合增压系统能为发动机提供优越的动力输出能力。

表4 试验结果实现情况

4 结论

a) 电动增压器,特别是后置式电动增压器,能显著地提高发动机的低速扭矩和瞬态响应特性;

b) 选配大流量的涡轮增压器,可以提高发动机的最大功率;

c) 适当降低压缩比,有利于降低气缸内压缩终点的压力和温度,降低发动机早燃或爆燃趋势,协助复合增压系统更好地实现发动机两端的性能。