山葵酱的制备及货架期预测研究

2020-03-20张勇卢云浩何强

张勇,卢云浩,何强

(四川大学 轻工科学与工程学院,成都 610065)

山葵(WasabijaponicaMatsum.),又名山嵛菜,系十字花科山嵛菜属多年生草本植物[1],是一种珍贵的药食同源植物,近年来在我国的产量逐年增加,得到广泛关注。山葵植株中,以根茎的经济价值最高,其营养物质多样,并且含有丰富的硫代葡萄糖苷。硫代葡萄糖苷是一种含硫的亲水性次级代谢产物,在植物中通常以钾盐的形式作为阴离子存在。组织破碎后在黑芥子酶的作用下易水解生成异硫氰酸酯,赋予了山葵杀虫抗菌、抗氧化和抗癌等多重药理功效兼独特浓烈的辛辣风味[2-5],使得山葵在日本料理、生食海鲜等方面得到广泛的应用。但目前山葵根茎普遍以“现磨即食”的方式销售,存在原料受限、食用不便、价格昂贵、推广范围窄等问题[6];而市面上的芥末酱则主要以具有类似辛辣风味的廉价植物辣根或芥菜籽替代,风味不够纯正、协调;此外,山葵植株中根茎价格昂贵,若仅以全根茎作为原料制备调味酱难以迎合所有消费者的需求。另外,异硫氰酸酯具有广谱抑菌性,使得山葵自身具有一定的杀菌能力,但异硫氰酸酯不稳定,其抑菌效果受pH、温度等多种因素影响,导致山葵酱产品自身防腐效果受加工条件影响较大[7,8]。因此,本文以山葵根茎或叶柄作为原料,针对山葵的品质特性制得了具有良好风味且可满足不同消费阶层的山葵酱;着重探讨了山葵酱在不同贮藏条件下的品质特性变化,运用Arrhenius方程预测山葵酱以菌落总数为指标的货架期,进而指导并制备出品质优良的山葵酱产品。

1 材料与方法

1.1 材料

新鲜山葵:购自四川某农业科技有限公司;烯丙基异硫氰酸酯(AITC):纯度≥98%:购自Matrix Scientific公司;添加剂:均为食品级,购自河南千志商贸有限公司;培养基:购自北京奥博星生物技术有限责任公司;其他试剂:均为分析纯,购自成都科龙试剂厂。

1.2 仪器设备

AISITE型高速粉碎机 天津市泰斯特仪器有限公司;CM-5型分光测色仪 Konica Minolta投资有限公司;SPD-M20A型高效液相色谱仪 日本岛津公司。

1.3 实验方法

1.3.1 山葵酱的制备

工艺流程:山葵根茎或/和叶柄→选料→清洗→去皮→磨酱(转速24000 r/min,时间3 min)→调料→均质→装袋(20 g/袋)→封口(真空时间10 s,封口时间2 s)→杀菌→抽检→成品贮存。

本实验依据相关添加剂的使用标准,以模糊综合评判数学模型为指标[9],得出常温酱的配方:根茎与叶柄比例1∶1,大豆油3%、白醋2%、白砂糖1%、淀粉3%、食盐1.5%、味精0.4%、柠檬酸0.2%、羧甲基纤维素钠(CMC)0.2%、芥末香精0.1%、柠檬黄0.009%、亮蓝0.001%。低温酱的配方:以全根茎为原料,大豆油3%、白醋2%、山梨糖醇2%、淀粉3%、食盐1.5%、味精0.4%、柠檬酸0.2%(以根茎或/和叶柄的质量百分比计)。

1.3.2 山葵酱的品质特性研究

1.3.2.1 加工工艺对山葵酱色泽的影响

将1.3.1工艺步骤制备的山葵酱随机平均分组,分别考察热处理温度、抗氧化剂及贮存温度对山葵酱颜色的影响。其中4组分别置于70,80,90,100 ℃水浴中灭菌30 min后迅速冷却至室温,以不进行热处理的样品作为对照组;其中2组分别添加0.075‰(W/W)乙二胺四乙酸二钠(EDTA-2Na)和添加0.2%(W/W)抗坏血酸后置于室温(22±2) ℃条件下避光贮存,以不添加抗氧化剂的样品作为对照组;其中4组分别置于-18 ℃,4 ℃,室温(22±2) ℃,37 ℃条件下避光贮存。

山葵酱色泽以CIE-Lab(即L*、a*、b*色空间)色空间系统表达。色差ΔE*表示颜色变化的程度,其值越大,越容易被肉眼识别[10,11]。ΔE*由下列方程式确定:

1.3.2.2 贮存温度对山葵酱异硫氰酸酯的影响

山葵中烯丙基异硫氰酸酯(AITC)含量最为丰富,可占总异硫氰酸酯含量的80%~90%[12,13]。因此本文以AITC作为标准品评价山葵酱中异硫氰酸酯的含量。准确称取15.0 g不同贮存温度下的山葵酱,加入0.03 g的抗坏血酸,在料液比1∶20 (g/mL,二氯甲烷∶水为1∶2),40 ℃的条件下水解2 h后过滤,滤渣用二氯甲烷淋洗数次,滤液部分用二氯甲烷萃取4次,合并二氯甲烷,浓缩至干,然后用50%丙酮溶液定容至10 mL,再过0.22 μm滤膜,滤液供HPLC测定。将样品测得的峰面积代入标准曲线得出山葵酱异硫氰酸酯的含量[14]。

1.3.3 常温酱的品质特性研究

1.3.3.1 加工工艺对常温酱菌落总数的影响

菌落总数计数依据GB 4789.2-2010《食品安全国家标准 食品微生物学检验 菌落总数测定》进行测定。将按1.3.1工艺步骤制备的常温酱随机平均分组,分别考察防腐剂、热处理温度及热处理时间对常温酱菌落总数的影响。其中3组分别添加0.025%(W/W)、0.05%(W/W)或0.1%(W/W)山梨酸钾,以不添加防腐剂的产品作为对照;其中4组分别置于70,80,90,100 ℃水浴中灭菌30 min后迅速冷却至室温,以不进行热处理的样品作为对照组;另外,取4组固定热处理温度为90 ℃,热处理时间分别为10,20,30,40 min,以不进行热处理的产品作为对照组。所有样品均置于37 ℃恒温培养箱中进行加速试验,定期测定产品的菌落总数。

1.3.3.2 常温酱防腐杀菌的正交试验

表1 常温酱杀菌工艺正交试验因素水平表Table 1 Factors and levels of sterilization technology orthogonal test for room-temperature sauce

在单因素试验的基础上,采用三因素三水平正交试验设计,试验因素水平见表1。以菌落总数和感官评价结果做指标,优化常温酱的杀菌工艺。

1.3.4 贮藏期内山葵酱菌落总数测定

将按1.3.1工艺步骤制备的常温酱和低温酱随机分组,低温酱分别置于-18,4,22,37 ℃条件下避光贮存;常温酱分别置于4,22,37 ℃条件下避光贮存。定期测定产品的菌落总数,每个样品做3次平行试验,取其平均值。

1.3.5 货架期预测模型

山葵酱菌落总数符合Arrhenius动力学方程[15],将动力学公式K=K0e-Ea/RT进行对数处理后得到ln K=ln K0-Ea/RT,可得知ln K与1/T具有线性关系,通过设定3个不同的温度,利用3个不同的K值拟合一条直线,计算Ea和K0并将其代入到动力学公式K=K0e-Ea/RT和B=B0eKt中,从而预测样品的货架期。参照DB51/T 394-2006,本文选择山葵酱菌落总数的试验终点为30000 CFU/g。

2 结果与讨论

2.1 山葵酱品质特性研究结果

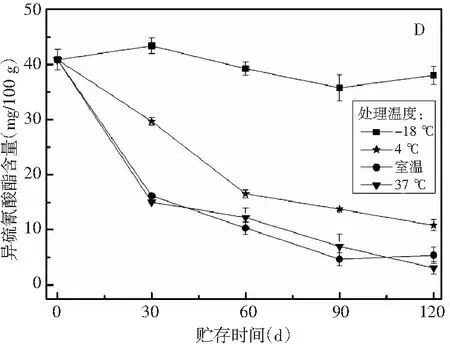

在山葵酱的生产过程中,产品一般会进行加热处理,并添加抗氧化剂,同时,贮存温度也是影响山葵酱品质的重要因素。因此,本实验探究了热处理温度、抗氧化剂和贮存温度对山葵酱色泽以及贮存温度对异硫氰酸酯含量的影响,结果见图1。

图1 山葵酱品质特性在不同条件下的变化Fig.1 Changes of quality characteristics of wasabi sauce under different conditions

注:A为热处理温度对山葵酱色泽的影响;B为抗氧化剂对山葵酱色泽的影响,室温条件;C为贮存温度对山葵酱色泽的影响;D为热处理温度对山葵酱异硫氰酸酯含量的影响。

由图1中A可知,经过不同温度处理30 min后,山葵酱色差值△E*整体上随着处理温度的升高而逐渐增大,即色泽越来越深[16]。由图1中B可知,添加抗坏血酸或EDTA-2Na的样品和不经抗氧化剂处理的对照组样品在放置过程中△E*值都随着时间的延长逐渐增大,并且在贮藏前期(15 d之前)样品的△E*值快速上升至约13.0~15.0,表明在贮藏初期酱体色泽会迅速变深。由图1中C可知,在整个储藏过程中,37 ℃和室温环境下样品的总色度差△E*变化较大,并且同样在贮藏前期(15 d之前)样品的色泽劣变迅速;而在-18 ℃条件下,样品在贮存期内色泽变化程度非常小,储藏30 d总色差为1.1,色度变化在肉眼不能察觉的范围内。由图1中D可知,在-18 ℃保藏试验期内,产品异硫氰酸酯含量基本维持稳定,表明冷冻条件下贮存能有效保证产品的辛辣风味品质,随着贮存温度的升高,产品的异硫氰酸酯含量大幅下降。

由上述研究可知,热处理会造成产品的色泽劣变;常温贮存条件下产品的色泽迅速劣变,且抗氧化剂不能达到护色效果;而冷冻贮存能有效抑制样品的色变和异硫氰酸酯的损失。考虑到异硫氰酸酯的自身抑杀菌能力,本文拟生产两种类型的调味酱:以全根茎为原料,不添加色素及防腐剂,在低温条件下生产、冷冻贮存的低温酱,以满足高端市场;以根茎和叶柄为原料,在常温条件下生产,添加色素及防腐剂,经高温灭菌处理,室温贮存的常温酱,以满足低端市场。

2.2 常温酱防腐杀菌工艺

因常温酱的生产环境及贮藏条件均为室温,因此需要进行防腐杀菌处理,本实验探究了山梨酸钾添加量、热处理温度及热处理时间对其菌落总数的影响。以感官品质和菌落总数为指标,通过单因素试验首先确定了山梨酸钾的最佳添加量范围为0.05%~0.1%;热处理温度为80~100 ℃;热处理时间为20~40 min,见表1。在单因素试验的基础上,按表1的参数对常温酱的防腐杀菌试验进行正交优化,最终确定最佳因素组合:山梨酸钾添加量为0.05%,热处理温度为90 ℃,热处理时间为30 min。

2.3 贮存温度对山葵酱菌落总数的影响

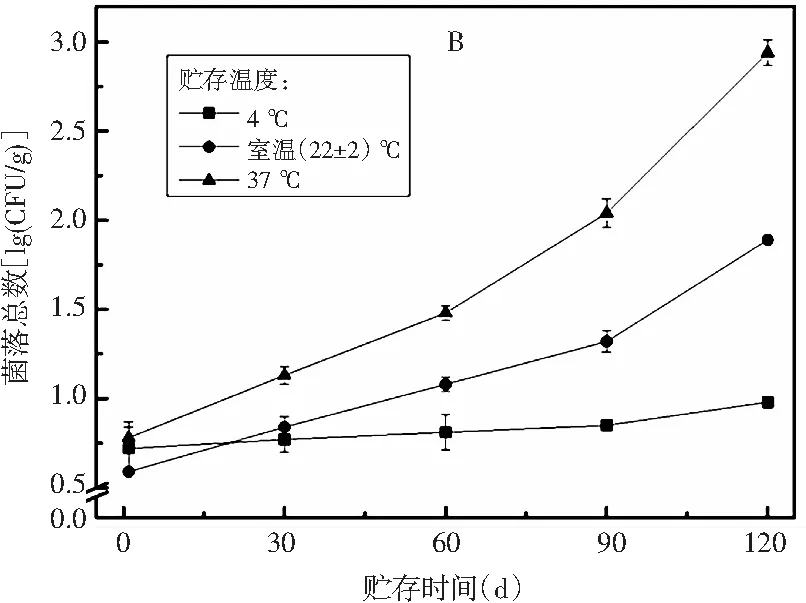

贮藏期内低温酱和常温酱菌落总数的变化情况见图2。

图2 不同贮存温度下山葵酱菌落总数的变化情况Fig.2 Changes of the total bacterial count in wasabi sauce under different storage temperatures

注:A为低温酱菌落总数的变化情况;B为常温酱菌落总数的变化情况。

由图2可知,贮存温度越低,菌落总数增长越缓慢。

由图2中A可知,在-18 ℃和4 ℃条件下,低温酱的菌落总数含量基本维持稳定,在贮藏期内菌落总数含量对数值分别约为0.6 CFU/g和1.2 CFU/g。随着贮存温度的升高,菌落总数显著增大,在22 ℃贮藏条件下,样品的微生物繁殖迅速,贮藏末期样品菌落总数对数值约为2.7 CFU/g。由图2中B可知,在4 ℃冷藏条件下,常温酱样品中微生物在贮存期内几乎不增长繁殖,菌落总数对数值一直维持在1.0 CFU/g以下;随着贮存温度的升高,微生物繁殖速率加快,在22 ℃条件下贮存120 d菌落总数对数值约为1.89 CFU/g,在37 ℃加速试验条件下贮存120 d菌落总数对数值约为2.94 CFU/g。

2.4 山葵酱货架期预测

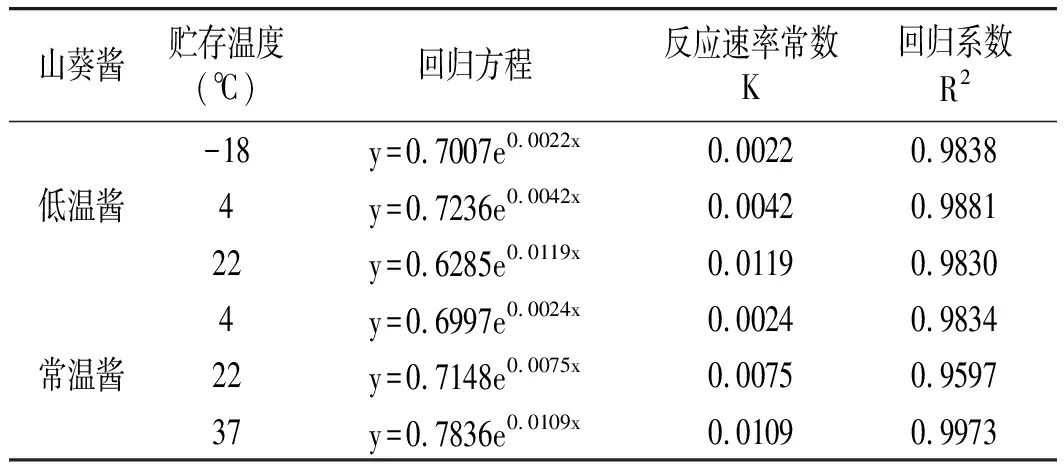

将图2中山葵酱在不同贮存温度下的菌落总数进行一级动力学回归分析,分析结果见表2。

表2 各温度下山葵酱的菌落总数生长动力学模型拟合Table 2 Kinetics model fitting for the total bacterial count of wasabi sauce at different temperatures

由表2可知,低温酱在-18,4,室温(22±2) ℃下的菌落总数随时间变化的反应速率常数K分别是0.0022,0.0042和0.0119,利用方程公式ln K=ln K0-Ea/RT,用ln K对1000/T做Arrhenius方程,计算得到低温酱产品直线拟合R2=0.948。通过线性回归可得方程ln K=-3.11×1000/T+5.96,据此可以计算出Ea=25.83 kJ/mol,通过直线的截距ln K0=5.96,可得K0=387.6,从而可以得出低温酱在贮存时菌落总数变化的速率常数随温度变化的Arrhenius方程为:K=387.6e-25834/RT。再将K代入B=B0eKt即可推出低温酱以菌落总数为指标的货架期预测模型,见公式1。

B=B0exp(387.6e-25834/RTt)。

公式1

常温酱在4,室温(22±2) ℃,37 ℃下的菌落总数随时间变化的反应速率常数K分别是0.0024,0.0075和0.0109,利用方程公式ln K=ln K0-Ea/RT,用ln K对1000/T做Arrhenius方程,计算得到常温酱产品直线拟合R2=0.965,线性关系良好。通过线性回归可得方程ln K=-4.05×1000/T+8.65,据此可以计算出Ea=33.67 kJ/mol,通过直线的截距ln K0=8.65,可得K0=5.71×103,从而可以得出常温酱在贮存时菌落总数变化的速率常数随温度变化的Arrhenius方程为:K=5.71×103e-33670/RT。再将K代入B=B0eKt即可得到常温酱以菌落总数为指标的货架期预测模型,见公式2。

B=B0exp(5.71×103e-33670/RTt)。

公式2

利用公式1和公式2可以预测低温酱与常温酱在任何贮存温度下的货架期。

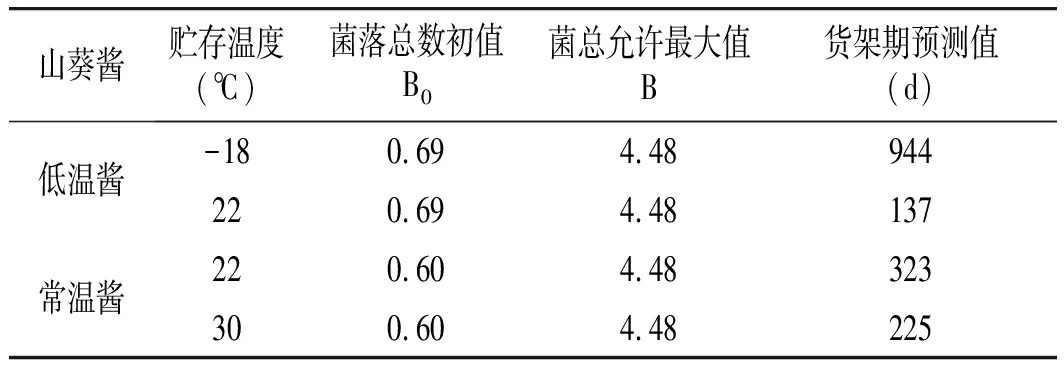

表3 山葵酱以菌落总数为指标的货架期预测Table 3 The predicted shelf life of wasabi sauce based on the total bacterial count

考虑到低温酱未添加任何防腐剂和进行巴氏杀菌处理,并且在-18 ℃冷冻条件下其异硫氰酸酯含量能得到较好的保持,因此预测低温酱在-18 ℃条件下的货架期比较有意义。由表3可知,低温酱以菌落总数为指标在-18 ℃贮存的货架期预测值为944 d,而在22 ℃贮存的货架期预测值仅为137 d,因此低温酱不适宜贮存于常温环境下。由于常温酱进行了防腐杀菌处理,而低温贮存势必会增加生产运输成本,因此预测常温酱在室温条件下的货架期比较有意义。常温酱以菌落总数为指标在22 ℃贮存的货架期预测值为323 d,在30 ℃贮存的货架期预测值为225 d。

3 结论

本文以山葵根茎或/和叶柄为原料,基于感官品质和微生物相关标准,确定了“低温酱”和“常温酱”的工艺流程和参数,并利用Arrhenius模型以菌落总数为指标对两种调味酱的货架期进行了预测。以全根茎为原料,不添加色素及防腐剂,在低温(0~4 ℃)条件下生产,在-18 ℃冷冻条件下贮存的“低温酱”货架期约为944 d;以根茎和叶柄(1∶1,W/W)为原料,添加0.05%(W/W)山梨酸钾,经90 ℃热处理30 min的“常温酱”在室温(20~24 ℃)环境下贮存的货架期约为323 d。研究确定了两种定位不同、质量合格、营养丰富的山葵酱的加工工艺,可为山葵酱的工业化生产提供理论指导。