常顶切水回注减顶系统运行总结

2020-03-20林金安薛文刚中国石化海南炼油化工有限公司海南儋州578001

林金安 薛文刚(中国石化海南炼油化工有限公司,海南 儋州578001)

海南炼化常减压蒸馏装置经扩能改造后,原油处理能力可达1100t/h,装置采用电脱盐→闪蒸塔→常压塔→减压塔的工艺路线,减压塔设计采用全填料干式减压蒸馏工艺。装置塔顶注水流程设计采用净化水或除盐水引入塔顶注水罐,经塔顶注水泵抽出,分别注入常压塔顶油气线、减顶一、二、三级抽空器出口管线。外送的含硫污水主要由常压塔顶回流及产品罐、减压塔顶分水罐、轻烃压缩机出口分液罐(D-402)、稳定塔顶及产品罐(D-403)的含硫污水这四部分组成。

2019 年4 月,因硫磺装置停工检修,车间利用常压塔顶回流及产品罐的切水回注减压塔顶三级抽空系统,减少装置含硫污水产生量,降低汽提装置酸性气产生量,使硫磺装置平稳检修。

1 流程投用前后水质情况分析

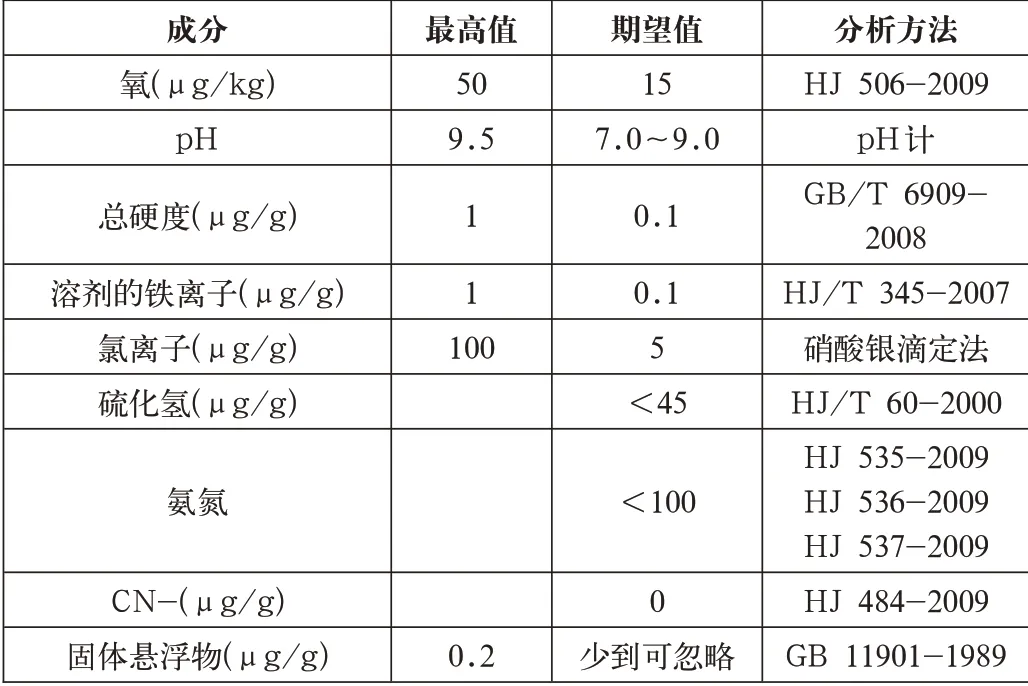

根据《中国石化炼油工艺防腐蚀管理规定》(以下简称管理规定)实施细则,塔顶注水的水质和来源,根据装置实际情况确定,常顶注水水质需达到水质指标见表1。装置常压塔顶挥发线、减压塔顶一、二、三级抽空器出口管线注水采用汽提装置产生的净化水进行回注。投用前,塔顶注水水质分析情况及常、减顶污水水质分析情况见表2。

表1 注水水质指标

表2 投用前净化水及常、减顶污水水质分析统计表

减顶污水净化水硫化物(直读)pH值氯离子铁含量硫化物(直读)pH值硫化物(直读)pH值氨氮(以N计)mg/L mg/L mg/L mg/L mg/L mg/L 98.96 9.00 93.47 2.70 90.22 8.62 3.74 9.47 60.20 14.81 5.91 0.69 0.96 8.32 5.83 0.00 6.29 0.58 45.95 6.62 30.89 1.74 52.26 6.62 1.42 7.71 11.08

由表1、表2可知,流程投用前,装置常、减顶注水(净化水)水质符合管理规定要求,常顶外排含硫污水的水质也在管理规定的控制范围内。流程投用后,减顶污水水质分析见表3。

表3 投用后净化水及常、减顶污水水质分析统计表

由表3可知,减顶外排含硫污水的pH值(5.5~7.5)、铁离子含量(≯3mg/L)在管理规定的技术控制指标范围内,但氯离子的含量在流程投用前、后均有超出管理规定的技术控制指标范围(≯30mg/L),该指标与加工原油的品种、性质、比例等因素有关,装置目前无脱氯设施。

2 流程投用后减顶系统在线监测分析

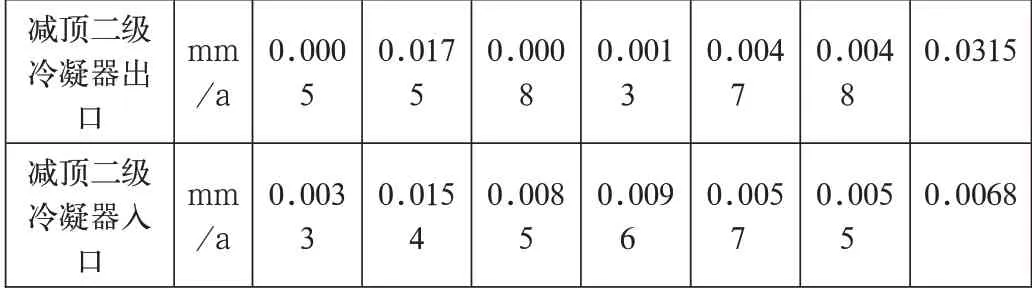

常减压装置减顶系统共有在线腐蚀速率监测点4 处,各监测点运行正常,流程投用后各在线腐蚀速率监测点腐蚀速率见表4。

表4 减顶系统在线监测腐蚀速率表

减顶二级冷凝器出口减顶二级冷凝器入口mm/a mm/a 0.000 5 0.003 3 0.017 5 0.015 4 0.000 8 0.008 5 0.001 3 0.009 6 0.004 7 0.005 7 0.004 8 0.005 5 0.0315 0.0068

由表4可知,流程投用后减顶系统在线监测腐蚀速率满足管理规定的技术控制指标(平均腐蚀速率≯0.2mm/a)要求。

3 流程投用后的效果

3.1 装置含硫污水外排量降低

装置减压塔一、二、三级抽空器出口管线注水量控制在18~20t/h,流程投用后仍维持该注水量。流程投用后,装置含硫污水出装置总流量由41.59t/h,下降至20.08t/h,减少19.51t/h。

3.2 减顶系统缓蚀剂注入量降低

常减压装置塔顶挥发线采用注有机胺中和剂的形式,主要使用的中和缓蚀剂型号有广东粤首YS-5205 型和洋浦中溢ZHS-03 型。根据管理规定实施细则,塔顶挥发线注有机胺中和剂的控制条件,中和缓蚀剂的用量依据排水pH值为5.5~7.5来确定,用量≯20(μg/g),用量以塔顶馏出物计算。流程投用前,装置塔顶缓蚀剂用量约为11.61μg/g,流程投用后,装置塔顶缓蚀剂用量降至9.86μg/g,下降约1.75μg/g,下降趋势明显。流程投用前后装置缓蚀剂单耗统计见表5。

表5 装置缓蚀剂单耗统计表

3.3 酸性水汽提装置蒸汽消耗降低

酸性水汽提装置能耗主要由电力消耗及1.0MPa 蒸汽消耗组成。其中电力单耗约为3.15kWh/t(单价0.6元/kWh),1.0MPa蒸汽单耗为0.14t/t(单价153.48元/t)。将常减压装置常顶切水回注减顶系统后,常减压装置含硫污水量减少19.51t/h,每小时可减少电力消耗成本36.88元;每小时可减少1.0MPa蒸汽消耗成本=419元;每年可节约汽提装置运行成本382.94万元。

4 结语

在常压塔顶回流及产品罐的污水水质符合管理规定实施细则要求的前提下,利用常顶切水回注至减顶系统流程可行。流程投用后减顶水pH 值、铁离子及在线监测腐蚀速率均在控制范围内,常减压装置含硫污水外放量可减少19.51t/h;塔顶缓蚀剂用量可下降约1.75μg/g;可减少汽提装置电力、1.0MPa 蒸汽消耗,节约运行成本382.94万元/年。