煤气化渣综合利用研究进展

2020-03-19曲江山张建波孙志刚杨晨年李少鹏李会泉

曲江山,张建波,孙志刚,杨晨年,史 达,李少鹏,李会泉

(1. 中国科学院过程工程研究所 绿色过程与工程中科院重点实验室,北京 100190;2. 湿法冶金清洁生产技术国家工程实验室,北京 100190;3. 中国科学院大学,北京 100049;4. 中石化宁波技术研究院有限公司,浙江 宁波 315103;5. 东北大学 资源与土木工程学院,辽宁 沈阳 110819)

0 引 言

我国是一个富煤、贫油、少气的国家,能源结构以煤炭为主。2018年,我国原煤产量36.8亿t,消费量39亿t,分别占一次能源产量和消费量的69.6%、59%[1]。煤气化是煤炭清洁高效利用的核心技术之一,也是煤基化学品合成、液体燃料合成、IGCC发电等过程工业的基础,具有国家战略意义。2018年,我国原油产量1.89亿t,进口量4.62亿t,对外依存度高达70%;天然气产量1 610亿m3,进口量1 254亿m3,对外依存度达45.3%[2]。在国内能源结构与实际需求的作用下,煤制油与煤制天然气前景看好,作为煤化工龙头的煤气化技术在中国蓬勃发展[3]。

煤气化是指煤与气化剂作用进行各种化学反应,将煤炭转化为合成气和少量残渣的过程[4]。2018年,现代煤化工共转化煤炭9 560万t,2019年上半年,转化煤炭约5 570万t。随着煤气化技术的大规模推广,导致气化渣的大量产生,年生产气化渣超过3 300万t[5]。

煤气化渣是煤与氧气或富氧空气发生不完全燃烧生成CO与H2的过程中,煤中无机矿物质经过不同的物理化学转变伴随着煤中残留的碳颗粒形成的固态残渣,可分为粗渣和细渣两类。粗渣产生于气化炉的排渣口,占60%~80%;细渣主要产生于合成气的除尘装置,占20%~40%。目前气化渣的处理方式主要为堆存和填埋,尚未大规模工业化应用,造成了严重的环境污染和土地资源浪费,对煤化工企业的可持续发展造成不利影响,气化渣的处理迫在眉睫。本文概述了煤气化技术、煤气化渣的产生及危害、煤气化渣的基本特点,综述了国内外对煤气化渣综合利用的研究进展,提出了煤气化渣综合利用思路,指出规模化消纳为主、高值化利用为辅是气化渣利用的重要发展方向,为相关领域科研工作者提供参考。

1 煤气化渣的基本特点

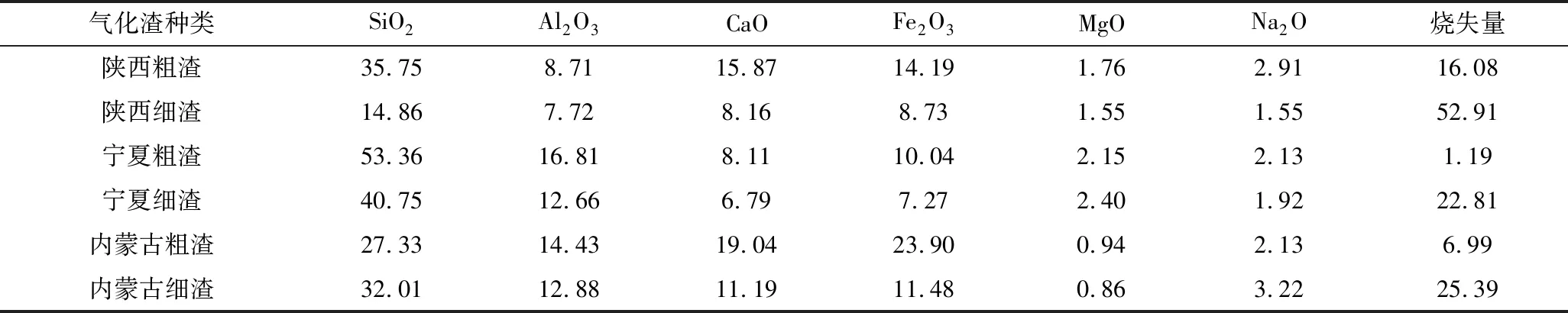

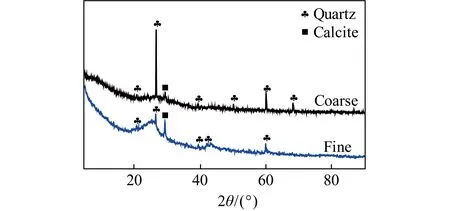

杨帅等[6]分析了宁煤集团德士古、四喷嘴对置式、GSP三种煤气化炉细渣的化学组成,主要由SiO2、Al2O3、CaO、Fe2O3、MgO、C组成,其中显著不同的是SiO2含量和烧失量,其烧失量分别为31.28%、20.61%和21.44%。赵永彬等[7]分析了宁煤集团德士古、四喷嘴对置式、GSP三种煤气化炉粗渣的化学组成及矿相构成,化学组成主要包括SiO2、Al2O3、CaO、Fe2O3、C,不同气化技术得到的粗渣烧失量差异较大,其烧失量分别为39.27%、13.40%和4.34%,矿相主要以非晶态玻璃体为主,其晶相组成为石英、莫来石、方铁矿和方解石等。帅航等[8]研究了航天炉、渭河德士古、咸阳德士古、神木德士古、多喷嘴对置式气化炉粗渣的化学组成及矿相构成,各种炉渣的主要化学成分为SiO2、Al2O3、CaO、Fe2O3和残余碳,还含有少量的Na2O、MgO、P2O5、K2O、TiO2和S等,其中航天炉渣残碳量最高,达27.99%,多喷嘴对置式炉渣残碳量最少,为15.32%,5种气化炉渣的矿相均以非晶相铝硅酸盐和无定形碳为主,其晶相为石英,其次还有方解石。高旭霞等[9]分析了德士古、多喷嘴对置式、壳牌炉等气流床煤气化粗渣和细渣的矿物组成、可燃物含量。结果表明,气化渣主要由大量的非晶态物质以及少量的结晶矿物质组成,细渣在气化炉内的停留时间较粗渣短,故细渣的可燃物含量较粗渣高。表1为从陕北煤化工基地、宁东能源化工基地以及鄂尔多斯煤化工基地选取的代表性气流床气化渣的化学组成,图1为从陕北煤化工基地选取的典型煤气化渣的矿相构成。尽管不同的煤气化工艺、煤种及原煤产地所产生的气化渣成分有所不同,但煤气化渣主要由SiO2、Al2O3、CaO、Fe2O3、C组成,细渣残碳含量较粗渣高,煤气化渣主要矿相为非晶态铝硅酸盐,夹杂着石英、方解石等晶相,富含硅、铝、碳资源的化学组成特点和特殊的矿相构成是煤气化渣回收利用的基础。

表1 气化渣化学组成

图1 陕西煤气化渣XRD谱图

2 煤气化渣的综合利用

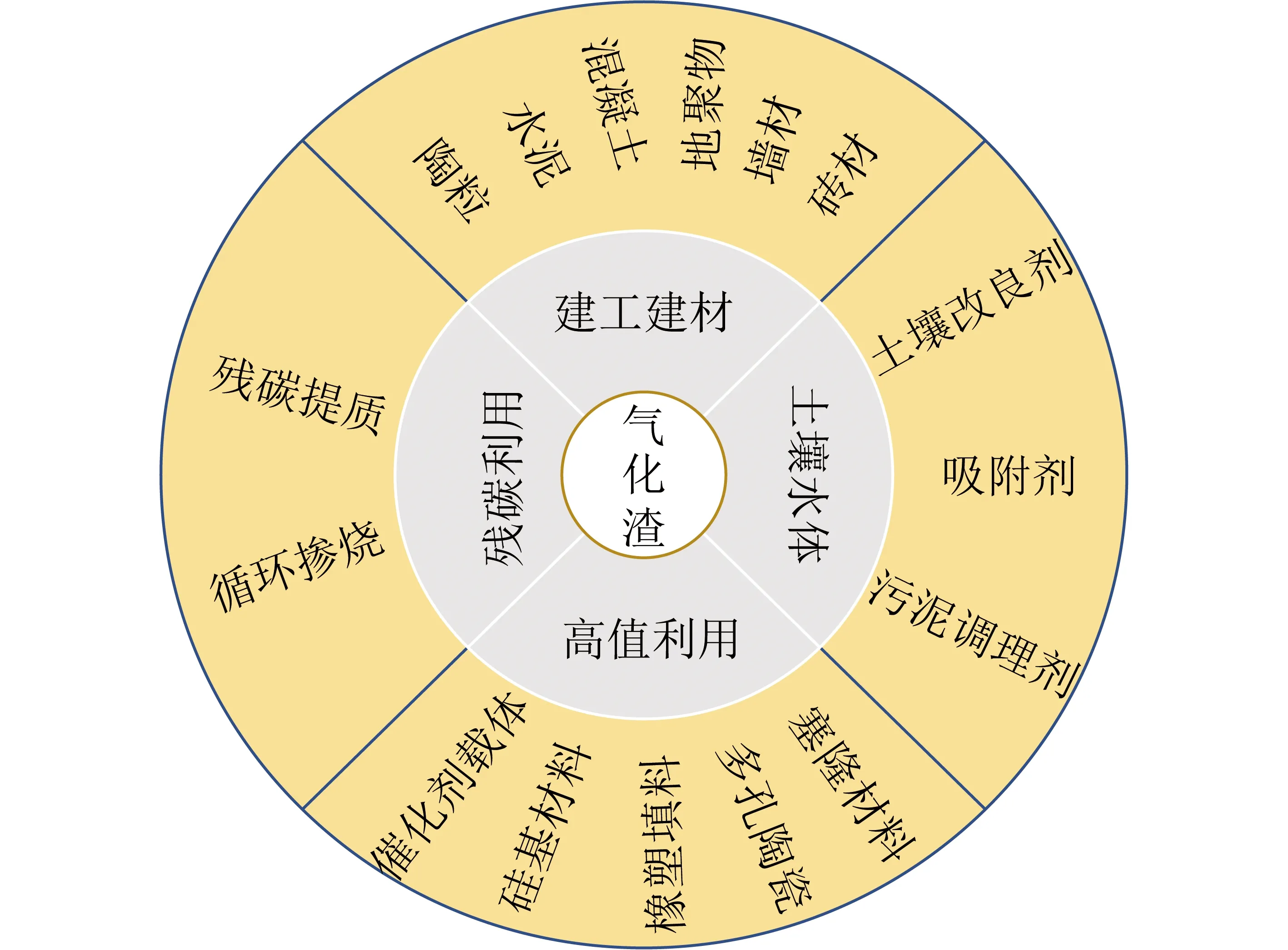

目前,国内外针对气化渣应用的研究主要集中于以下几个方面:① 建工建材制备:骨料、胶凝材料、墙体材料、免烧砖等;② 土壤、水体修复:土壤改良、水体修复等;③ 残碳利用:残碳性质、残碳提质、循环掺烧等;④ 高附加值材料制备:催化剂载体、橡塑填料、陶瓷材料、硅基材料等。煤气化渣综合利用现状如图2所示。

图2 煤气化渣综合利用

2.1 煤气化渣用于建工建材

煤气化渣在建工建材方面的应用主要包括制备陶粒、水泥、混凝土、墙体材料以及砖材等,是煤气化渣规模化消纳的重要途径。

2.1.1煤气化渣作骨料

陶粒具有耐火性、强度高、抗震性好、保温隔热等优良性能,在建筑工程、耐火材料、轻骨料领域应用广泛。目前陶粒的制备途径主要是页岩和黏土制陶粒,该方式会造成严重的环境破坏。Zhao等[10]使用煤气化粗渣制备了非烧结陶粒,最佳原料配比为:气化粗渣73%,水泥15%,石英砂12%,制得的陶粒抗压强度为6.76 MPa,吸水率为20.12%。 由于煤气化渣颗粒具有一定的级配,可作为混凝土生产过程中的骨料和掺合料。刘开平等[11]发现在混凝土中掺入研磨后的气化粗渣,其抗压强度远高于基准混凝土,且随着龄期延长后期强度持续上升,提出可以在混凝土中使用研磨后的气化粗渣部分替代天然砂作为细集料。

2.1.2煤气化渣制备胶凝材料

煤气化渣的化学成分主要为SiO2、Al2O3、Fe2O3、CaO等,与硅酸盐水泥成分相近,且具有一定的火山灰活性,是优良的水泥原料。Li等[12]研究了气化渣与水泥或石灰的水化产物的特性。结果表明,细渣残碳含量高,阻碍气化渣与水泥或石灰之间的胶凝反应;粗渣中丰富的活性矿物相有利于胶凝反应,提高砂浆强度。袁蝴蝶等[13]利用Texaco炉气化渣制备硅酸盐水泥。黏土添加量为5%、烧成温度为1 450 ℃时,烧制的水泥28 d抗折强度、抗压强度分别为8.0 、50.9 MPa,推断其标号为42.5水泥。杭美艳等[14]研究了煤气化渣微粉胶凝体系水化机理,发现掺加30%煤气化粗渣微粉的水泥,3 d水化产物生成大量结晶度较低的纤维状水化硅酸钙凝胶,28 d水化产物由结晶度较低的纤维状水化硅酸钙凝胶转化为结晶度较高的类似于硬硅钙石的针状晶体,胶砂强度增强。王军龙等[15]研究了煤矸石和气化渣在水泥生料配料中的应用,发现在生料配料中掺加煤矸石和气化渣均能起到降低熟料热耗、提高余热发电量、改善熟料质量的效果。地质聚合物是一种兼具有机物、水泥、陶瓷特点的新型胶凝材料,近年来在国际上受到广泛关注。其具有强度高、耐腐蚀、耐高温、硬化快等优点,有望在未来替代水泥。Lee等[16]利用整体煤气化联合循环发电排放的气化渣,制备出具有纳米结构的地质聚合物。在液固比0.26~0.28的条件下,用含50%~70%水玻璃的NaOH作为碱激发剂制备的地质聚合物抗压强度为75~80 MPa,符合韩国高强度混凝土的设计标准(40 MPa)。Chen等[17]以壳牌炉气化渣和钢渣为原料合成了一种新型地质聚合物复合材料。最佳原料配比为:67%气化渣,30%钢渣,3%偏高岭土,在液固比为0.33的条件下,用8 mol/L 的NaOH和Na2SiO3混合溶液活化,得到的地质聚合物复合材料的3、7和28 d无侧限抗压强度值分别为11.2、37.4和65.6 MPa。

2.1.3煤气化渣制备墙体材料

利用气化渣中的残碳作为造孔剂和内部燃料,可降低烧结制品的密度和导热率,从而制备保温隔热、低密度的墙体材料。Aineto等[18]研究了煤气化渣作为黏土添加剂在建筑陶瓷中的应用。结果表明,将IGCC气化渣添加到中等塑性的黏土中,压制成试样,在900 ℃下焙烧,能够改善烧结体的吸收、饱和以及力学性能,且对收缩、变色或风化无负面影响。冯银平等[19]以气化渣为原料,采用挤出成型法,制备轻质隔热墙体材料。在1 000 ℃烧成时,添加20%黏土可制备出体积密度为1.00 g/cm3、导热系数为0.19 W/(m·K) 和耐压强度为5.3 MPa的轻质烧结自保温墙体材料;添加 30%黏土可制备出体积密度为1.20 g/cm3、导热系数为0.23 W/(m·K)和耐压强度达到20.1 MPa的烧结自保温可承重墙体材料;添加40%黏土可制备出体积密度为1.18 g/cm3、导热系数为0.26 W/(m·K) 和耐压强度达到16.6 MPa的烧结自保温可承重墙体材料。李国友等[20]利用高含碳量的气化渣取代湿排粉煤灰和水泥制备轻质隔墙板。最佳原料配比为:水泥22.86%,0~3 mm气化渣5.71%,气化炉渣粉14.29%,低品质矿渣57.14%,所制备的产品性能满足国家标准要求。云正等[21]在铁尾矿中添加20%的气化渣,950 ℃烧结时,可制备出密度低于1.45 g /cm3、导热系数低于0.23 W/(m·K) 、抗压强度高于30 MPa的墙体材料。

2.1.4煤气化渣制备免烧砖

近年来,随着环保压力的增大,传统的烧砖企业生存困难,部分黏土烧砖企业关停,砖价上涨。免烧砖的制备过程节能环保,具有良好的发展前景。章丽萍等[22]以气化渣和锅炉渣为主材料,以生石灰、水泥、除尘灰为辅料,以石膏为激发剂制备免烧砖。最佳原料配比为:气化渣35.6%,锅炉渣32.4%,除尘灰14%,石灰8%,石膏4%,水泥6%,在100 ℃蒸养18 h可制备出符合JC/T 422—2007《非烧结砖垃圾尾矿砖》和GB 11945—1999《蒸压灰砂砖》要求的免烧砖。

2.2 煤气化渣用于土壤水体修复

将煤气化渣应用于土壤水体修复是气化渣资源化利用的重要途径之一,符合以废治废的环保理念,目前许多学者尝试将气化渣用作土壤改良剂、污泥调理剂、水处理吸附剂等。

2.2.1煤气化渣用于土壤改良

Zhu等[23]研究了煤气化细渣在碱沙地土壤改良中的应用,发现在土壤中添加20%的煤气化细渣能有效改善碱沙地土壤的容重、pH值、阳离子交换能力、保水能力等理化性质。Zhu等[24]利用化学和植物吸收试验对煤气化细渣用作硅肥的潜力进行了研究。在相同的工艺条件下,煤气化细渣的可盐酸浸出硅含量高于其他硅源样品;水稻生长试验茎的强度指数和总硅含量表明,5%的煤气化细渣对水稻的生长有明显的促进作用。

2.2.2煤气化渣用于水体修复

煤气化渣富含铝、硅、碳资源,是制备硅吸附材料、碳吸附材料、碳硅复合材料以及聚合氯化铝等水处理剂的优良原料。Liu等[25]以煤气化细渣为硅源,利用酸浸技术,制备出比表面积364 m2/g、孔容积0.339 cm3/g的介孔玻璃微球,其对亚甲基蓝的最大吸附量为140.57 mg/g。胡文豪等[26]以煤气化渣酸浸液为原料制备出氧化铝含量为10%~11%,盐基度为44%~50%的聚合氯化铝净水剂。杨会朵[27]以煤气化渣为铝源,Mg(NO3)2·6H2O为镁源合成镁铝水滑石,其对Cr(VI)的最大吸附量为95.38 mg/g。姚阳阳[28]利用水蒸气对气化粗渣中的炭进行活化,通过水热晶化反应制备出活性炭/沸石复合吸附材料,其对水溶液中亚甲基蓝和重金属Cr3+的去除率可达90%和85%。鲍超等[29]发现研磨和氢氟酸改性后的煤气化渣对Pb2+、Cu2+、Cd2+的最大吸附量分别为112.07、40.18、31.21 mg/g。胡俊阳等[30]以2号油为起泡剂,煤油为捕收剂对气化渣进行浮选,浮选精炭作为吸附剂用于甲基橙废水处理,所需的精炭添加量为商品活性炭的1.28倍。顾彧彦等[31]以煤气化细渣为原料制备碳硅复合材料,并利用过硫酸铵进行表面改性。改性后的碳硅复合材料比表面积为474 m2/g,在pH=5时,对Pb2+的平衡吸附量为124 mg/g,Pb2+去除率可达98.2%。刘冬雪等[32]采用浮选法分选出煤气化渣中的炭,并以此精炭为前驱体、KOH为活化剂制备活性炭。当碱炭质量比为2.0、活化温度为800 ℃、活化时间为1.5 h时,制备出的活性炭比表面积为1 226.8 m2/g,孔容为0.694 cm3/g,碘吸附值和亚甲蓝吸附值分别为1 292和278 mg/g。徐怡婷等[33]以煤气化渣为原料制备出高比表面积的活性炭,并采用浸渍法负载Fe3+,用于非均相Fenton体系降解染料废水中甲基橙,在最佳条件下甲基橙降解率可达97%。凌琪等[34]采用研磨和氢氟酸改性后的煤气化渣对污泥进行调理,在改性煤气化渣添加量为污泥干重的20%时,污泥脱水性能最佳。凌琪等[35]采用超声波协同改性煤气化渣调理污泥,在超声波功率60 W,作用时间30 s,改性煤气化渣添加量30%时效果最佳。凌琪等[36]发现添加气化渣可以使动态膜生物反应器对印染废水中COD、NH3-N、TN、TP、色度的平均去除率分别提高6.12%、9.21%、8.14%、2.89%、6.00%。凌琪等[37]发现添加气化渣可以将动态膜生物反应器对造纸废水中COD、色度、NH3-N的平均去除率分别提高到96.74%、94.30%、90.86%。

2.3 煤气化渣残碳利用

煤气化渣残碳含量高、发热量低、水分高,导致其直接掺烧比例较低,掺烧需增加辅助设备,从而增加运行成本。针对煤气化渣的这些特点,许多学者对残碳性质、残碳提质以及循环掺烧等方面进行了研究。

2.3.1煤气化渣残碳性质

明确煤气化渣中残碳的性质对残碳资源的利用具有重要的意义。Liu等[38]研究了褐煤焦炭颗粒在灰熔融温度的气化特征,提出气化渣表面覆盖的变形灰或熔渣阻碍了CO2向焦炭颗粒中扩散,从而导致气化渣中存在残碳。Wu等[39]研究了气流床煤气化渣中残碳的结构特征和气化活性。结果表明,与细渣中的残碳相比,粗渣中的残碳具有较低的孔表面积和孔容积、更无序的碳晶体结构、更多的活性位点、更高的气化活性。许慎启[40]研究了气化渣中残碳的反应活性。结果表明,粗渣含有的催化作用的金属元素较细渣丰富,且残碳的石墨化程度较细渣低,使得粗渣残碳气化反应活性高于细渣。

2.3.2煤气化渣残碳提质

煤气化渣资源化利用主要利用其中的残碳和无机矿物质,但二者的利用相互制约,气化渣的碳灰分离是实现其规模化消纳与高附加值利用的重要保障。葛晓东[41]发现气化细渣表面具有一定的疏水性,采用浮选机或浮选柱分选,均可将气化细渣的灰分由50.71%降至25.00%以下,干燥基发热量由16.59 MJ/kg提高至26.36 MJ/kg以上。张晓峰等[42]提出采用分级浮选技术对煤气化细渣进行浮选脱碳,对于40 μm以下的颗粒采用旋流-微泡浮选柱,对于40 μm以上的颗粒采用机械搅拌式浮选机进行浮选。吴阳[43]发现反浮选对气化渣中残碳分选效果优于正浮选,在pH=8.3时浮选精矿产率17.08%,灰分83.62%,浮选尾矿产率82.92%,灰分55.27%,反浮选效率为15.69%。胡俊阳[44]以煤油为捕收剂、2号油为起泡剂对煤气化渣进行浮选,浮选精炭采用KOH活化法和CO2活化法制备活性炭,浮选尾矿作水泥混合材。景娟等[45]通过物理解离和筛分的方法分离航天炉气化粗渣中的碳,发现粗渣中的碳富集在小粒径物料中,提出此部分渣可用于制备泡沫玻璃。

2.3.3煤气化渣循环掺烧

煤气化渣烧失量过高是其难以利用的原因之一,对高含碳量气化渣进行循环掺烧,不仅利用了其中的碳资源,而且使高碳渣转变成低碳渣,有利于气化渣的建材化利用。董永波[46]提出气化细渣碳回收资源化、气化细渣掺烧循环流化床锅炉以及蒸汽干燥用作燃料3种气化细渣碳资源利用方法。晁岳建等[47]研究了气化渣的理化特性及入炉燃烧的可行性,提出控制含水量为30%±2%时,气化渣与煤泥以质量比1∶1混合成浆后泵送至循环流化床锅炉进行掺烧,气化渣、煤泥与原煤掺烧的综合发热量满足锅炉设计的燃料要求,可实现气化渣中碳资源的利用。

2.4 煤气化渣高值化利用

煤气化渣高值化利用主要包括制备催化剂载体、橡塑填料、SiAlON材料、多孔陶瓷、硅基材料等。现阶段利用煤气化渣能够制备出高附加值的产品,但是由于技术不成熟,无法实现规模化利用。

2.4.1煤气化渣作催化剂载体

Teoh等[48]以气化渣为载体,合成了高机械强度的萘水蒸气重整镍基催化剂,Ni的活性约为商业催化剂的3.2倍。Han等[49]研究了煤气化渣负载钒催化剂对NO的选择性催化还原活性。结果表明,浸渍1%钒的煤气化渣基催化剂具有最佳的脱硝活性,随着温度的升高(200~250 ℃),NO转化率可从60%提高到100%。Wu等[50]发现由于Fe-Ca氧化物和Fe氧化物等催化组分的存在,使气流床煤气化渣中的无机成分对碳气化产生明显的催化作用,且气化粗渣的催化活性优于气化细渣。

2.4.2煤气化渣作橡塑填料

Ai等[51]研究了煤气化细渣玻璃珠填充聚丙烯复合材料的力学和非等温结晶性能。结果表明,煤气化细渣玻璃珠能够提高聚丙烯材料的热稳定性,但使其结晶能力下降;同时发现煤气化细渣玻璃珠经KH 570改性或HCl活化后制得的复合材料的抗拉强度、热稳定性和结晶能力均有明显提高。Ai等[52]发现煤气化细渣填充低密度聚乙烯的抗拉强度随煤气化细渣尺寸的减小而增加,且由于未燃碳的存在,表现出良好的抗拉性能。

2.4.3煤气化渣制备陶瓷材料

SiAlON材料是Si3N4中元素经置换而形成的一大类固溶体的总称,具有高温强度高、化学稳定性高、耐磨性强、热稳定性好等优点,广泛应用于钢铁冶金、陶瓷、航空航天等领域。部分学者利用煤气化渣合成了SiAlON材料,为气化渣在陶瓷领域的高效利用开辟了途径。Tang等[53]对气化渣碳热还原氮化后,通过两步纯化工艺获得了高浓度Ca-α-SiAlON粉末,转化率高达45%。汤云等[54]以3种气化炉型的5种气化渣为研究对象,分别在1 350 ~1 500 ℃进行碳热还原氮化,均可合成出 Ca-α-SiAlON 粉体。汤云[55]以Texaco炉煤气化渣为原料在1 500 ℃碳热还原氮化合成Ca-α-Sialon—SiC复相粉体,并以此为原料热压制备出Ca-α-Sialon—SiC复相陶瓷。结果表明,随着热压温度的升高,Ca-α-Sialon—SiC复相陶瓷致密化程度增加,硬度和断裂韧性均有提高。尹洪峰等[56]将一定比例的气化渣细粉与碳黑混合,以纸浆废液为结合剂,采用碳热还原氮化法合成了Ca-α-sialon和β-sialon粉体。多孔陶瓷具有相对密度小、化学稳定性好、机械强度高、耐热性好、比表面积高、热导率低、吸附性能好等特点,广泛应用于环保、吸声、隔热、催化和生物工程等领域。煤气化渣中含有丰富的硅、铝、钙、铁等氧化物,适于制备多孔陶瓷。赵永彬等[57]以煤气化渣为主要原料,采用模压成型工艺,在1 100 ℃时烧结制备了煤气化渣基多孔陶瓷,其孔隙率为49.2%,平均孔径为5.96 μm,0.01 MPa压力下平均N2通量为2 452.6 m3/(m2·h) ,抗弯强度为8.96 MPa。吴海骏[58]以神华集团产出的气化渣为原料,加入5%羧甲基纤维素钠作为黏结剂,升温速率为10 ℃/min,在1 200 ℃下保温3 h制备出多孔陶瓷,孔隙率和抗弯强度分别为39.2%和13.17 MPa,平均孔径为8.37 μm,氮气通量为230 000 m3/(m2·h·MPa)。

2.4.4煤气化渣制备硅基材料

针对煤气化渣中硅、碳资源丰富的特点,许多学者以气化渣为原料制备了高附加值硅基材料。Zhang等[59]以煤气化细渣为原料,利用酸浸技术,制备出比表面积为393 m2/g、孔容积为0.405 cm3/g的高效煤气化细渣基除臭剂,其在273 K下对丙烷的最大吸附量可达121.61 mg/g,其对聚丙烯树脂中挥发性有机物的去除效果是常用沸石除臭剂的3倍。Gu等[60]以水煤浆气化细渣为原料,采用KOH活化-盐酸浸出法,制备出BET比表面积为1 347 m2/g,总孔容积为0.69 cm3/g的碳-硅复合材料。李辰晨等[61]利用煤气化渣酸浸提铝后的残渣,采用非水热溶胶凝胶法合成了孔道(2.91~3.65 nm)呈六方有序排列的MCM-41,其比表面积为1 347 m2/g,孔容积为0.83 cm3/g。Du等[62]发现用醋酸和盐酸处理的气化渣比表面积比未处理的气化渣分别增加20倍和86倍,提出酸浸气化渣可作为介孔材料进一步使用。温龙英[63]采用低温固相烧结法活化煤气化细渣,并以活化渣为原料,利用稀酸酸浸,取滤液作为硅源,制备出比表面积为1 248~1 573 m2/g,平均孔径为2 nm,纯度高达99.6%的二氧化硅材料。

煤气化渣残碳含量高,与无机颗粒相互夹杂难以有效分离,铝、硅元素主要以非晶相铝硅酸盐的形式赋存于气化渣中,其他杂质元素如铁和钙等与铝、硅元素均匀夹杂分布,大多包裹在非晶相铝硅酸盐中,非晶相存在一定的惰性。基于上述研究进展,针对煤气化渣高碳、高杂、非晶相铝硅酸盐活性不足的资源属性,中科院过程所李会泉团队[64]提出“质子酸循环活化—稀碱脱硅—尾渣分质利用”工艺思路。采用循环酸浸法对煤气化渣进行活化除杂,高效溶出赋存于非晶相内部的铝资源,同时脱除大部分杂质,活化液用于制备聚合氯化铝净水剂;活化渣在低碱浓度下即可达到硅的高效脱除,脱硅液用于制备高模低杂水玻璃,模数高达3.2以上;针对脱硅渣碳含量高的特点,最后得到的富碳相掺入水煤浆配料应用于气化炉循环利用,该工艺实现了气化渣中铝、硅、碳资源的协同利用。

3 结语及展望

随着煤化工产业的迅猛发展,气化渣年排放量与日俱增,其规模化处置与资源化利用迫在眉睫。目前气化渣规模化处置利用主要聚焦在建工建材、生态治理等方面,但因其含碳量高、杂质高等特点,导致建工建材掺量低、品质不稳定,生态治理二次污染严重等问题,经济和环境效益差,因此煤气化灰渣规模化安全处置技术亟待解决。在资源化利用方面,结合气化渣资源特点,目前主要在碳材料开发利用、陶瓷材料制备、铝/硅基产品制备等方面引起广泛关注,虽然经济效益相对显著,但均处于实验室研究或扩试试验阶段,主要存在成本高、流程复杂、杂质难调控、下游市场小等问题,无法实现规模化利用。因此为了提高企业经济效益,同时解决企业环保难题,结合煤气化渣堆存量大、产生量大、处理迫切的现状以及富含铝硅碳资源的特殊属性,建议气化渣的综合利用以“规模化消纳解决企业环保问题为主+高值化利用增加企业经济效益为辅”处置思路。开发过程简单、适应性强、具有一定经济效益的煤气化渣综合利用技术路线,是目前气化渣利用的有效途径和迫切需求。