300 MW循环流化床锅炉大比例掺烧煤泥试验研究

2020-03-19陈陆剑杨海瑞吕俊复

张 平,陈陆剑,江 华,张 缦,徐 巍,刘 实,杨海瑞,吕俊复

(1. 国投盘江发电有限公司,贵州 盘州 553000;2. 清华大学 能源与动力工程系 电力系统及发电设备控制和仿真国家重点实验室,北京 100084)

0 引 言

我国是煤炭消耗大国,2017年我国的一次能源消耗量中煤炭占比超过60%[1]。煤炭资源作为一种不可再生的化石能源,储量有限,不仅要加强高品质煤的利用,对低品质煤(煤泥、矸石等)的利用也不容忽视。煤泥是煤炭分选过程中的主要副产品,产量巨大,煤泥具有颗粒细、水分大、灰分高、黏度大、持水性强、内聚力大、难以运输等特点,在堆积状态下形态不稳定,极易造成环境污染[2]。目前处理煤泥大多采用掺烧方式,循环流化床(CFB)锅炉具有燃烧温度低、负荷调节范围广、燃烧效率高、污染物控制效果好等优点,广泛应用于低品质燃料利用领域,比较适合燃用煤泥,因此具有较大的发展空间。循环流化床是一种能够形成流态化的装置,主要由带布风板的提升管、分离器以及回送分离物料的回料装置组成。提升管内的固体物料流化状态与物料性质和流化风速有关,可以是鼓泡床、湍动床、快速床以及气力输送[3]。

邵伟等[4]在一台440 t/h的CFB锅炉中进行试验,发现掺烧煤泥比例增加可使床温降低,提高脱硫效率,CFB锅炉仍可正常运行,当煤泥掺烧比例为50%~60%时,锅炉效率达到峰值。刘彦鹏等[5]在一台300 MW亚临界参数CFB锅炉中进行掺烧试验,当煤泥掺烧量达到40 m3/h(约30%给煤量)时,床温下降约30 ℃,飞灰含碳量变化不明显,底渣含碳量升高,锅炉效率下降。刘吉堂等[6]研究发现,在大比例掺烧煤泥的情况下,煤泥在炉内的凝聚结团特性是影响CFB锅炉稳定、高效燃烧的关键,在设计与改造现有锅炉时,应考虑炉内受热面吸热份额的变化以及烟气量和烟气温度的变化。前人研究大多是小锅炉掺烧,掺烧比例也较低,实际运行中不是仅燃用矸石与煤泥的混煤,对于300 MW的CFB锅炉大比例掺烧煤泥的情况研究很少。

贵州盘北电厂是贵州省首个30万千瓦CFB机组资源综合利用发电项目,以盘江矿区煤泥及煤矸石为主要燃料,综合热值小于9.63 MJ/kg。投产以来,盘北电厂与清华大学合作开展了煤泥、煤矸石大比例掺烧及机组适应性创新研究,实现了将煤泥、煤矸石等低热值燃料变废为宝。自2013年7月投产以来累计利用煤泥、煤矸石1 000多万吨,其中,2018年累计利用煤泥200多万吨、煤矸石50多万吨。近几年来,盘北电厂的煤泥掺烧比例稳步提高,目前可达84%,中低负荷下掺烧比例最多可达100%,在全国同类型机组中属领先水平。

本文主要针对不同煤泥矸石掺烧比例下的CFB系统物料平衡进行模型计算,研究不同掺烧比例对炉内物料平均粒径、物料浓度分布、颗粒停留时间的影响,从而确定大比例掺烧煤泥条件下的流态优化条件,通过流态重构提高煤泥在炉内停留时间和燃尽率。根据盘北电厂实际运行情况,分析了燃用的煤泥比例对锅炉床温、底渣与飞灰含碳量、排烟温度等参数的影响,并根据得到的结果给电厂的优化运行提供建议。

1 电厂概况

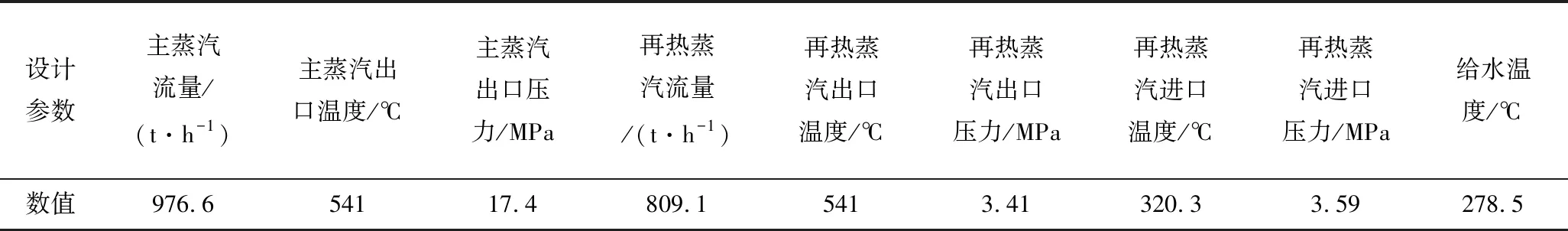

盘北电厂运行的循环流化床锅炉由上海锅炉厂有限公司设计制造(型号SG-1036/17.5-M4507),锅炉的设计参数见表1。该锅炉为亚临界参数、带中间再热、单汽包自然循环、岛式布置、全钢架支吊结合的循环流化床锅炉。锅炉炉膛高40.1 m、宽29.4 m、深8.9 m,锥段高10.0 m。锅炉采用水冷式旋风分离器进行气固分离,运转层标高为 12.6 m。目前CFB锅炉掺烧煤泥的方式大多采用顶部给料和中部给料[6],经对比分析,考虑到大比例掺混煤泥的实际需要,采用顶部给料方式。为了实现大比例掺烧煤泥,最高掺烧比例100%的目标,盘北电厂对煤泥输运设备和管道进行改造。

表1 锅炉设计参数

2 掺混煤泥比例对锅炉物料平衡的影响

本文的研究对象是国投盘北电厂300 MW CFB锅炉机组,锅炉结构较为复杂,因此对锅炉结构进行简化,只保留炉膛、分离器、回料阀等主要部分。利用清华大学开发的一维物料平衡模型[7],对满负荷条件下燃用矸石和煤泥混煤系统的物料平衡进行预测,探究不同矸石和煤泥掺混比例下CFB锅炉物料浓度、颗粒停留时间、循环流率等参数的变化,采用流态重构理论确定了流态优化的条件。一维模型的详细介绍可参照文献[8]。

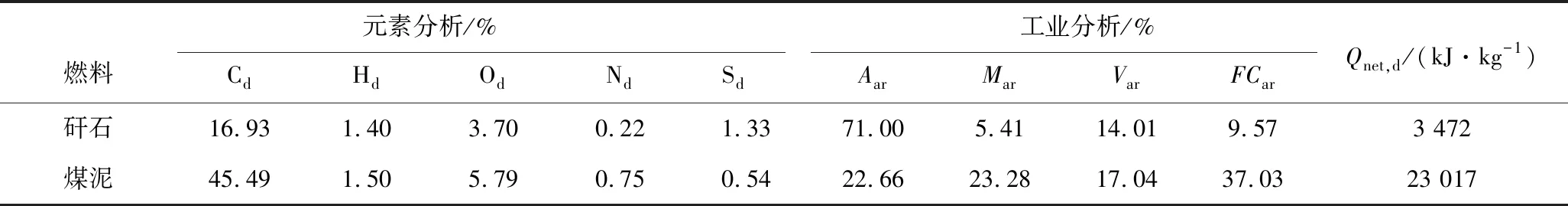

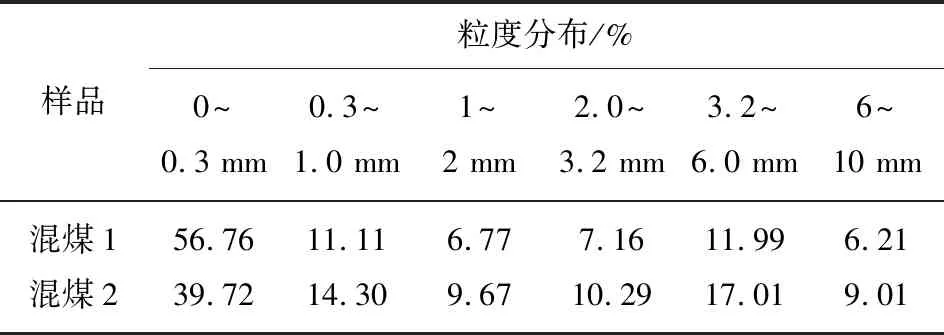

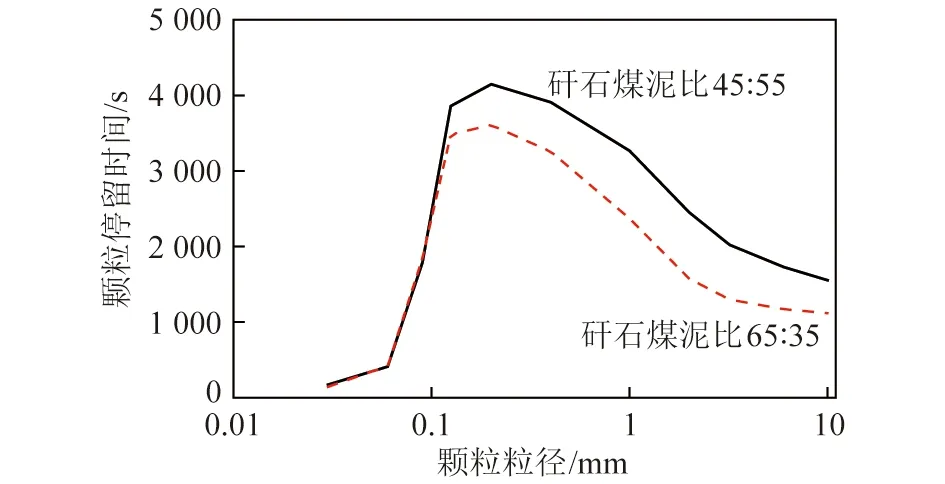

对于机组燃用的矸石与煤泥2种低热值燃料,其工业分析、元素分析及热值见表2。矸石与煤泥的掺混比例为45∶55和65∶35,分别记作混煤1和混煤2,2种混煤粒径分布见表3。由于煤泥的颗粒粒径较小,超过95%均在0.3 mm以下,因此煤泥占比大的混煤1中,小粒径的煤样比例较大,而中间粒径的煤样比例较低。

表2 2种燃料的工业分析及元素分析

表3 2种掺混煤样的原始粒度分布

2.1 矸石和煤泥的成灰特性

循环流化床锅炉作为一进二出的平衡系统,床内床料主要来自给煤中的灰和脱硫剂。物料的循环流率、床料的粒径分布等对于流化床的运行极其重要,可影响燃烧室内的热负荷分布、燃烧效率和脱硫效率。在特定流化风速下,物料循环流率由床料质量(即床料粒径分布和床存量等)决定,而床料质量与系统物料平衡密切相关[9]。作为一进的给煤是CFB锅炉炉内循环灰的主要来源,为了合理设计锅炉本体和附属设备,需要了解燃煤的成灰特性。

成灰特性为煤样经燃烧后成灰的粒度分布特性。前人对成灰特性的研究结果表明,煤颗粒的碎裂过程对颗粒前期磨耗没有影响[10-11],即在流化床燃烧条件下,磨耗和碎裂对最后灰粒径分布的影响是相互独立的,为此,清华大学提出采用静态燃烧和冷态振筛磨耗进行煤种成灰试验研究[12]。

矸石的灰分大,但其热值和挥发分低,因此燃烧不剧烈,基本不存在热应力及挥发分析出导致的爆裂现象。表4为不同粒径矸石的成灰特性,可见,成灰粒度分布基本反映了给煤粒度的分布,即矸石的成灰性能很差。

表4 不同粒径矸石的成灰特性

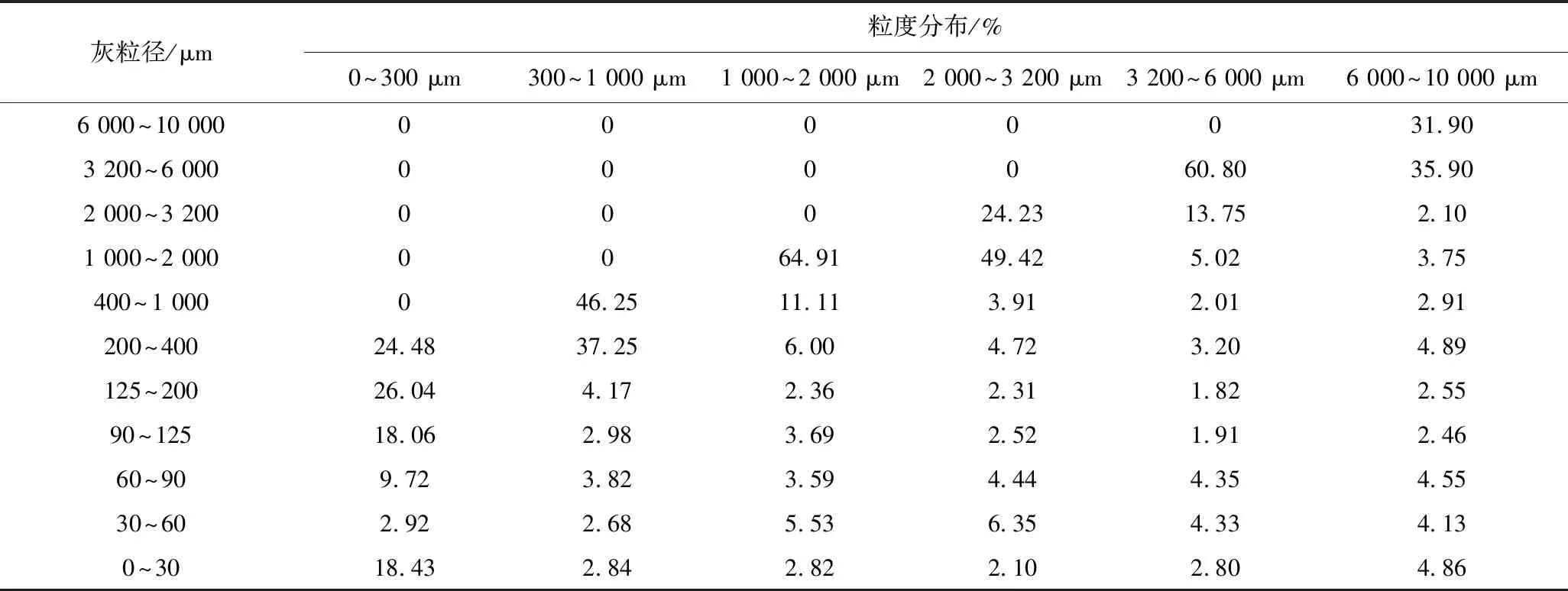

图1为煤泥的原始粒度及成灰粒度分布,可以看出,煤泥粒度分布主要在0~1 000 μm,其中100 μm以下占比超过60%。由于煤的粒度较小,在燃烧过程中爆裂现象不明显,基本不存在由于爆裂导致的粒度变化,除了在最细的30 μm粒度级,煤泥成灰粒度占比约50%,明显高于煤泥在该粒度级占比40%,因此可考虑用煤泥的粒度分布直接代替成灰粒度分布。其中构成循环灰主体的灰粒度[13](100~300 μm)占40%左右。因此通过在矸石中掺入煤泥可有效改善外循环流率和飞灰的流率。

图1 煤泥的原始粒度及成灰粒度分布

2.2 不同混煤比例对炉内物料平均粒度的影响

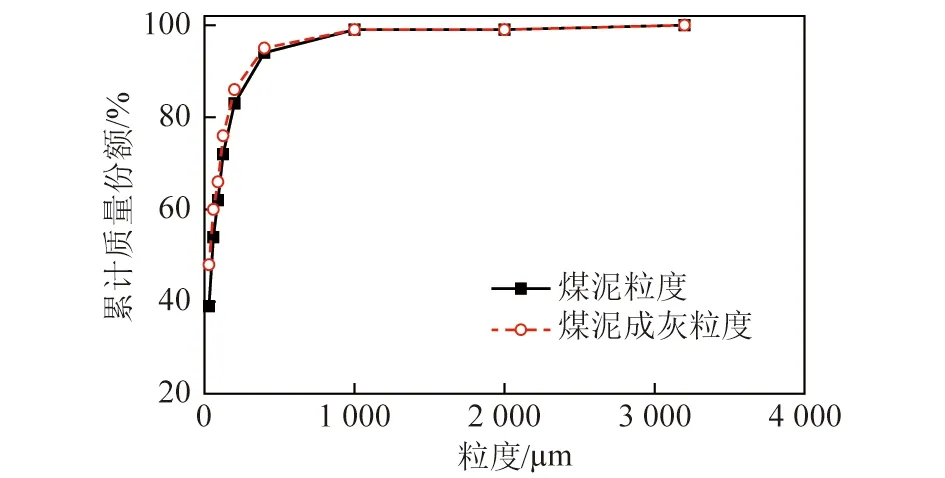

矸石/煤泥为45∶55、床压降为5 kPa时,经计算飞灰占比约为39%,循环流率为7.52 kg/(m2·s),此时混煤的成灰特性可满足CFB锅炉的物料平衡要求[14]。炉膛内平均颗粒粒度为218 μm,排渣粒度为261 μm,飞灰平均粒度为28.1 μm,如图2(a)所示。当矸石/煤泥为65∶35、床压降为5 kPa时,经计算飞灰占比约为26%,循环流率为5.56 kg/(m2·s),此时混煤的成灰特性较差,CFB锅炉内的物料平衡一般,需要改善。炉膛内平均颗粒粒度为208 μm,排渣粒度为304 μm,飞灰平均粒度为27.2 μm,如图2(b)所示。对比2种混煤比例的模拟结果发现,增加煤泥的比例可提高循环流率,有利于CFB系统内的物料循环,但同时也会增加飞灰份额,对尾部烟道和受热面产生不利影响。

2.3 不同混煤比例对颗粒停留时间的影响

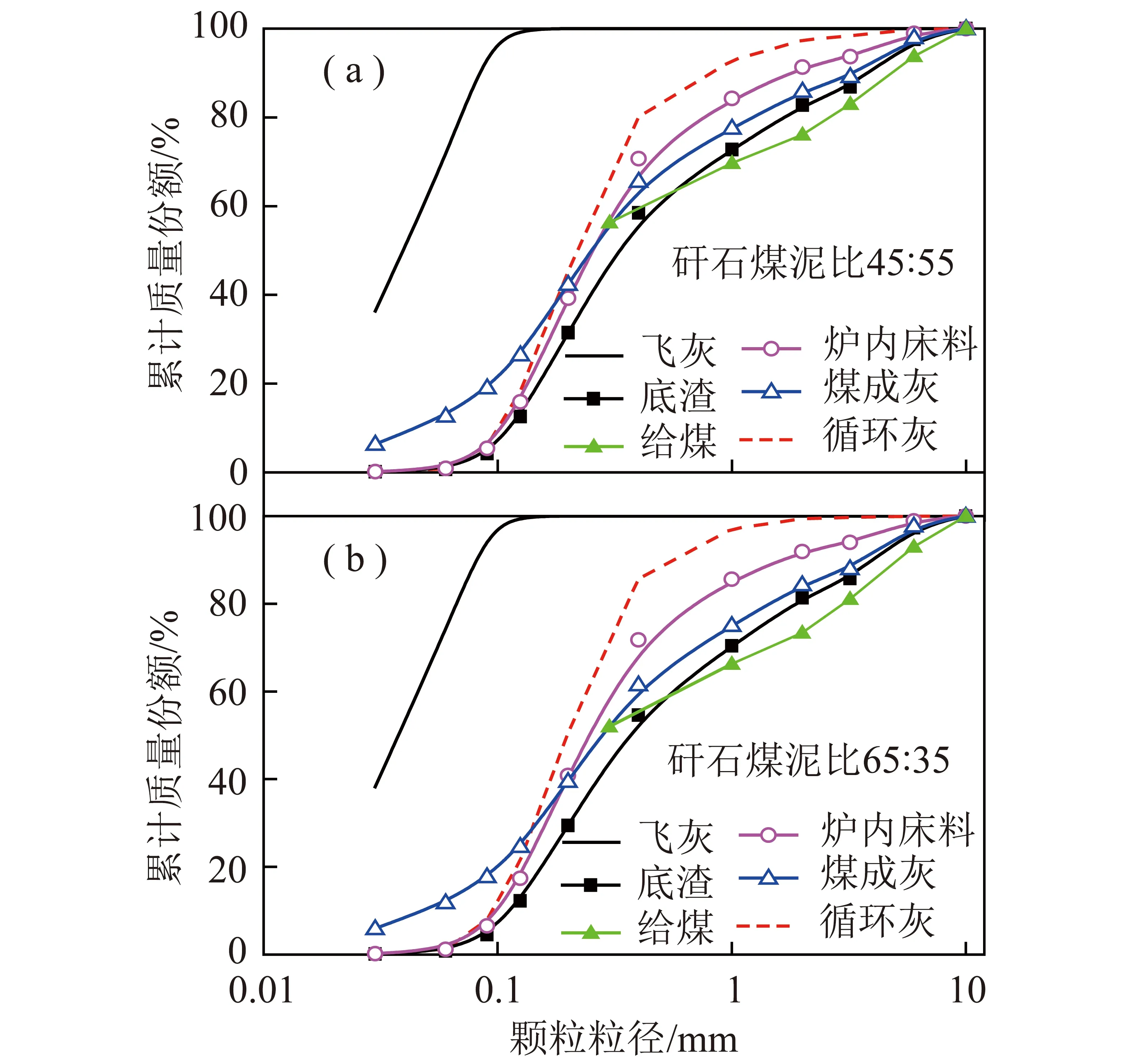

图3为不同混煤比例对颗粒停留时间的影响。颗粒粒径在0.1 mm及以下时,混煤比例对颗粒的停留时间影响较小;粒径大于0.1 mm时,提高煤泥比例有利于增加颗粒在炉内的停留时间,有利于0.1~0.3 mm煤泥燃尽。矸石煤泥比例为65∶35时,模型计算得到较大颗粒的停留时间约为1 100 s,这主要是由于排渣比例增大,导致大颗粒的停留时间降低,而矸石属于较难燃尽的煤种,为保证较大颗粒有足够的停留时间,建议控制矸石的入炉煤粒径。

图2 飞灰、循环灰、底渣和床料的粒度分布

图3 不同混煤比例时颗粒的停留时间

2.4 不同混煤比例对物料浓度的影响

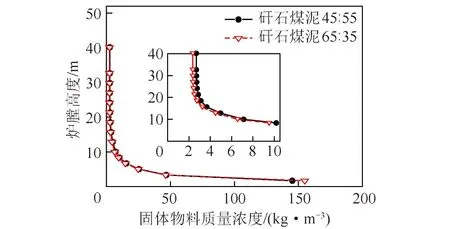

图4为沿炉膛高度固体物料浓度的分布。2种不同混煤比例下的固体物料浓度分布基本相似,锅炉下部密相区物料浓度大,上部稀相区的物料浓度较小。根据计算结果,矸石煤泥比例为45∶55时,炉膛上部颗粒浓度可达2.67 kg/m3;矸石煤泥比例为65∶35时,炉膛上部颗粒浓度只有2.34 kg/m3,说明提高混煤中煤泥比例,炉膛上部的颗粒浓度增加,有利于提高炉膛上部的传热,降低炉膛温度,且有利于颗粒团的形成[15],从而强化炉膛物料的内循环,有利于进一步提高煤泥的停留时间,增加燃尽度。

图4 沿炉膛高度固体物料浓度的分布

3 掺混煤泥比例对锅炉性能的影响

3.1 负荷和煤泥比例对床温的影响

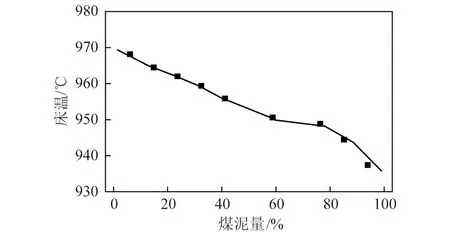

由于掺烧的煤泥含水量较高、平均粒径较细,在大比例掺烧煤泥过程中使床温降低,严重时可导致锅炉熄火[16]。图5为掺烧煤泥比例对锅炉运行床温(密相区平均温度)的影响。可以看出,在锅炉负荷为300 MW时,煤泥出力从0增加到100%过程中,床温从970 ℃下降到935 ℃;当掺混煤泥达到100%时,锅炉床温仍保持935 ℃,处于正常运行床温范围内。掺烧煤泥解决了高床温时环保指标达标困难的问题,降低床温对控制SO2和氮氧化合物排放具有一定的积极作用,同时降低了炉内脱硫石灰石的耗量。

图5 300 MW负荷下煤泥量对床温的影响

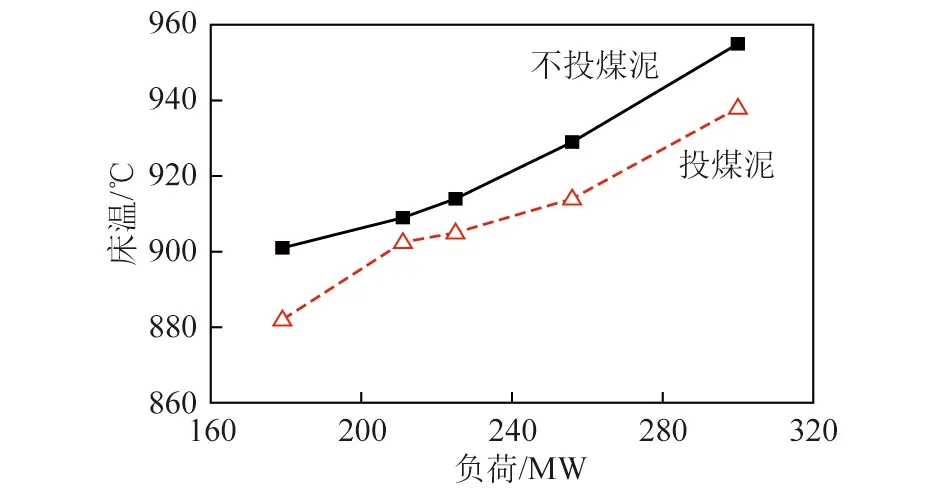

图6为不同负荷下投煤泥对床温的影响。可以看出,随着锅炉负荷的增加,床温持续升高。锅炉负荷在179~300 MW时,投煤泥工况下的床温均低于不投煤泥时的床温。

图6 不同负荷下投煤泥对床温的影响

3.2 煤泥比例对飞灰和底渣含碳量的影响

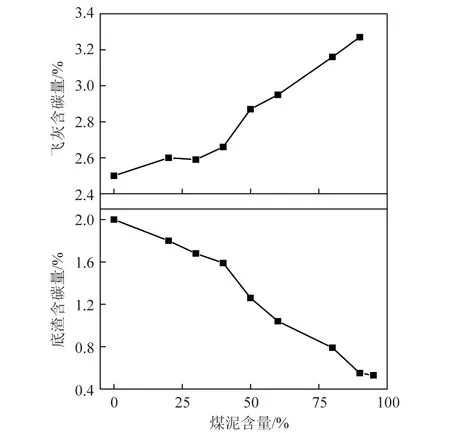

在锅炉负荷为300 MW时,煤泥含量对底渣和飞灰含碳量的影响如图7所示。可以看出,随着掺烧煤泥比例的增加,飞灰含碳量呈升高趋势,主要是由于飞灰占比增加,掺烧的煤泥含水量较高,在炉内燃烧后会增加烟气流量,导致超细颗粒逃逸增加,同时炉膛温度降低,这也是飞灰燃尽率降低原因之一。煤泥在入炉后水分蒸发过程中会出现结团现象,影响燃烧效率,增加锅炉的飞灰含碳热损失[6]。底渣含碳量的影响规律则呈相反趋势,即随着掺烧煤泥比例的增加,底渣含碳量呈下降趋势。这主要是由于掺烧煤泥后,飞灰占比增加,导致排渣量减少,从而延长了大颗粒的停留时间,提高了矸石的燃尽度,因此掺烧煤泥后底渣含碳量降低。

图7 煤泥含量对底渣和飞灰含碳量的影响

3.3 掺烧煤泥对排烟温度的影响

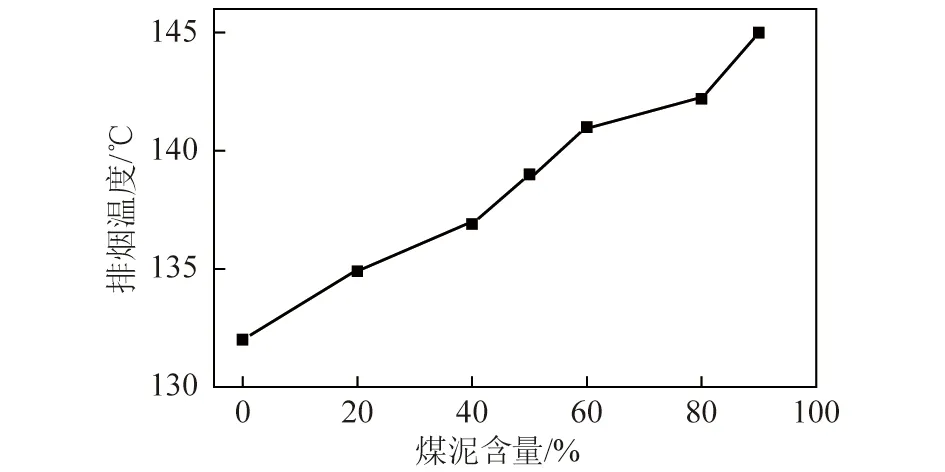

图8为300 MW负荷下煤泥含量对排烟温度的影响。可以看出,锅炉负荷为300 MW时,随着掺烧煤泥量增加,锅炉的排烟温度持续升高。这是因为煤泥含水量较高,大量掺烧煤泥后会增加烟气流量,这些水分在炉内加热、蒸发、过热的过程中会带走更多热量[6]。

图8 300 MW负荷下煤泥含量对排烟温度的影响

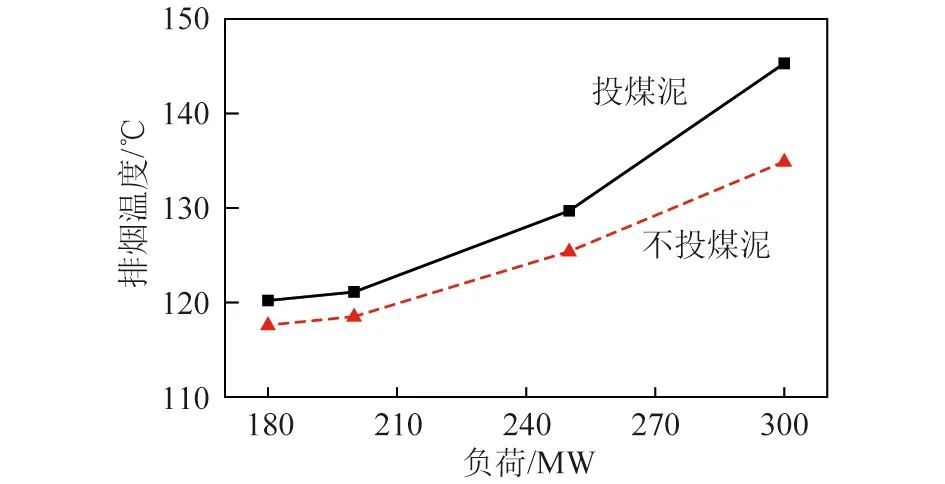

不同负荷下投煤泥对排烟温度的影响如图9所示。在相同负荷下,运行中投煤泥后的排烟温度要高于不投煤泥时,且随负荷的升高,2种情况下的排烟温度差值增大,即在锅炉高负荷时,投煤泥对排烟温度的影响更大。为了减少排烟损失,建议适当降低煤泥水分,同时加强尾部烟道吹灰和除尘器入口烟温监测,减少烟道漏风。

图9 不同负荷下投煤泥对排烟温度的影响

4 结 论

1)增大煤泥的掺烧比例,可提高CFB锅炉的循环流率,增加炉膛上部颗粒浓度,延长0.1 mm以上颗粒物料的炉内停留时间,利于降低飞灰含碳量。

2)锅炉负荷为300 MW时,随着燃用煤泥的比例增加,床温呈下降趋势,最高可降低约35 ℃。

3)锅炉负荷为300 MW时,飞灰含碳量随着掺烧煤泥比例的增加而增加,而底渣含碳量出现降低。

4)CFB锅炉中投用煤泥后,锅炉的排烟温度升高,在300 MW负荷时,排烟温度随掺烧煤泥比例的增加而升高。为了实现大比例掺烧,需要强化尾部吹灰或适当调整尾部受热面。