煤粉工业锅炉技术发展及应用

2020-03-19周建明崔豫泓崔名双王彩虹

周建明,崔豫泓,贾 楠,崔名双,张 斌 ,王彩虹

(1. 煤科院节能技术有限公司,北京 100013;2. 煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3. 国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

在科技部“十五”清洁能源行动、“十一五”国家科技支撑计划等课题支撑下,借鉴油气锅炉和德国煤粉工业锅炉技术理念[1],煤粉工业锅炉从2000年开始立项研发,2005年完成0.5 MW中试验证,2006—2009年分别在忻州、大同和镇江等地完成4 t/h蒸汽锅炉和1.4~14 MW热水锅炉以及62.8万kJ导热油炉的工业示范,系统技术逐步发展成熟,从2010年至今,进入工业化应用阶段,先后完成14~80 MW和70 MW天然气/煤粉双燃料等锅炉系统的应用。由于煤粉工业锅炉系统具有高热效率、低烟气污染物排放等优点,有效带动了燃煤工业锅炉产业发展,为中国工业锅炉整体技术进步提供了有力支撑。今后随着煤粉锅炉技术的发展,国家大气治理的环保要求的严格,煤粉工业锅炉向大型化和近零排放化方向发展。

1 煤粉工业锅炉技术及发展

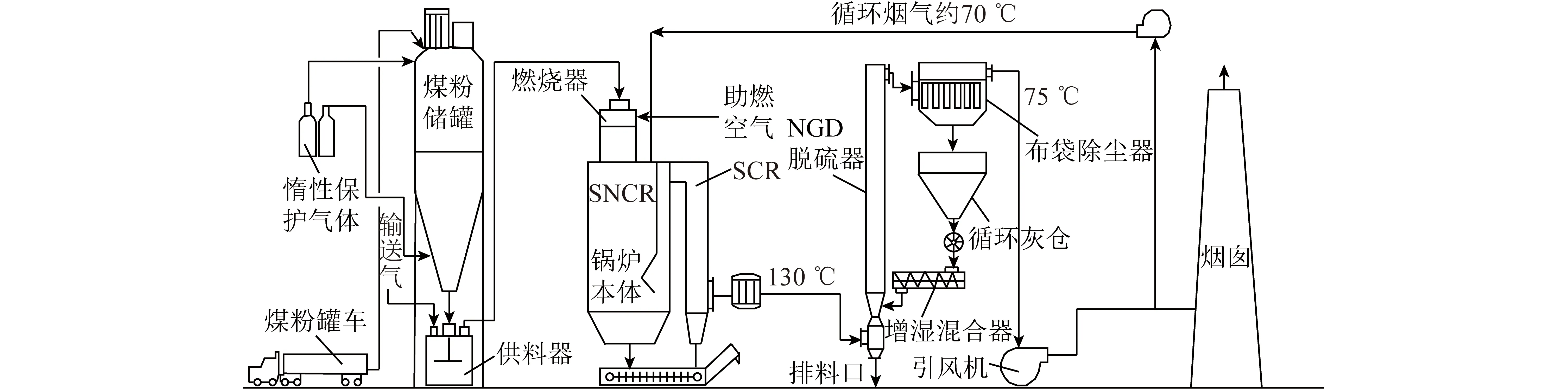

煤粉工业锅炉系统由煤粉储供、油气点火、燃烧、锅炉本体、烟气净化以及自动化控制等系统构成(图1)。通过关键技术不断发展完善,煤粉工业锅炉装备向大型化、模块化和系列化发展,涵盖蒸汽锅炉、热水锅炉、有机热载体锅炉及热风炉四大品种,形成共计20个标准化产品。现在运行锅炉最大容量达到80 MW,天然气/煤粉双燃料锅炉达到70 MW,锅炉热效率大于91%,烟气污染物达到国家超低排放标准,系统技术发展符合国家煤炭清洁利用方向。

煤粉锅炉技术及装备发展历程见表1。

图1 煤粉工业锅炉系统示意

表1 煤粉锅炉技术及装备发展历程

2 关键技术发展

2.1 煤粉制备技术

煤粉锅炉采用高挥发分长烟煤煤粉作为燃料。其中,煤粉要求水分4%以下,粒度为0.075 mm。锅炉发展初期,由于容量较小,煤粉需求量较低,生产采用先经回转烘干窑烘干,再由雷蒙磨磨制的两步法生产工艺。随着锅炉数量及单体锅炉容量的增加,对煤粉的需求也迅速增加,煤粉生产发展为采用立式磨机,烘干和磨制同时进行的一步法生产工艺。工艺原理为:煤粉作为燃料供入热风炉,燃烧产生的高温热烟气经配入空气或低温循环烟气调节至适宜温度后,与粉煤同时供入立式磨煤机,粉煤在磨制过程中完成烘干,直接产出成品煤粉。热烟气既是干燥剂,也是输送风,热风炉煤粉消耗量根据产能和空气吸热等因素设计。一般烘干能消耗为18~20 kg/t煤粉,电耗为30 kWh/t煤粉。

一步法生产工艺系统在全负压下运行,无粉尘外漏,外排烟气中粉尘浓度不高于30 mg/Nm3。相比两步法,缺点为产出煤粉温度高,安全保障措施要求高,优点为流程短、设备少和比投资小等,可满足百万吨级大规模制粉需求。

2.2 煤粉安定存储技术

随着煤粉产量的提高,大容量安全稳定存储技术及装备要求随之提高。参照德国BGV c12(5)、TRD413(5)及VDI-Richtlinie2263(3673)等标准,对煤粉流动性、自燃特性及爆炸性能深入研究[2],通过优化下料锥结构,完善流化系统,配备温度、料位、气体监测报警、CO2/N2保护和泄压等全体系检测和防爆措施,制定储罐本体设计为0.35 MPa承压能力,常压下使用等标准,使大容量煤粉安定存储技术发展成熟。现整体存储技术和装备发展至最大可达1 000 m3储存容量。炉前煤粉存储输送系统结构示意如图2所示。

图2 炉前煤粉存储输送系统结构示意

2.3 浓相无脉动供粉技术

浓相无脉动供粉是高效稳定燃烧关键技术之一,在第1代螺旋式供料技术基础上,第2代供料技术采用粉体气动活化、无脉动给料及高速引射流浓相供粉技术[3],系统由供料锁气阀、匀料锁气阀以及文丘里等组成。其中,回转卸料阀结构设计为斜槽式,通过出口加装挡板,阀芯侧面设置压缩空气气封,叶片边缘和壳体弧形密封面控制间隙等措施,有效提高了阀体的密封性。供料过程为:中间仓煤粉经下料阀变频控制转速后,落入供料锁气阀,阀体采用较高转速剪切方式进料,煤粉被打散后落入回转阀斜槽内,上一个凹槽中粉体尚未完全卸完,下一个凹槽中粉体已经开始卸出,在密度保持不变的条件下均匀供入文丘里,由一次输送风形成高速混合引射流携带,稳定供入燃烧器。目前已实现输送阻力低于20 kPa,粉风固气比大于2.5 kg/m3,供料精度在±3.0%以内,最大供料量为5 t/h的浓相供料技术与装备。由于双锁气阀供料具有调节灵活,浓相均匀稳定供料等优点,现已经广泛应用于锅炉供料系统。供料器结构示意如图3所示。

图3 煤粉浓相供料器结构示意

第3代整体流化多孔浓相低脉动圆盘供料器主要由煤粉流化系统、供料圆盘系统和压力平衡系统等组成。流化系统先将煤粉均匀稳定流化,再经多孔圆盘结构实现低脉动输出,供料器内压力由压力平衡系统保证,从而实现圆盘供料器运行稳定。浓相低脉动圆盘供料器验证设计供料量为2.5 t/h,现已成功完成长周期试运行考核。供料量可在0.5~2.5 t/h调节,供料精度在±2.0%以内,由于自带煤粉储存罐体,最短自供时间15 min,可应对紧急情况处理,额定运行寿命可达8 000 h以上。

供料精度更高的第4代转子秤供料器,供料精度在±1.0%以内,现在开展供料能力为2.5 t/h样机试制及验证工作。

2.4 燃烧技术

2.4.1大功率燃烧技术

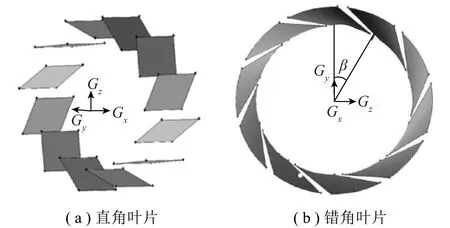

大功率煤粉燃烧技术采用逆喷回流式结构,燃烧器由一次风管、回流帽、二次风管、旋流叶片、前后夹层水冷锥筒及点火系统等组成。借助计算流体力学的发展和数值模拟技术的成熟应用,基础研究依据燃烧器结构特征,通过建立双锥燃烧室旋流强度计算公式(式(1)[7])等计算方法,开展模拟气流扩展角、回流区域范围、回流量、旋流强度以及温度和速度场等研究工作[4-8],用以掌握锥体内部温度场、速度场和煤粉颗粒运行轨迹,旋流强度对燃烧室流场的影响,以及直叶片与错角叶片结构(图4,β为叶片上边和下边在yz平面的投影在圆弧上错开角度)对燃烧器阻力和旋流强度影响等。切向叶片安装示意如图5所示(d为安装叶片环内径,ε为2个叶片之间的最小间隙,R0为实际旋流半径)。

图4 直角叶片和错角叶片示意[7]

图5 切向叶片安装示意[7]

错角叶片旋流强度计算公式为

(1)

式中,A为常数,cosβ;d0为前锥入口长度,m;d1为一次风管直径,m;α为叶片倾斜角,(°);b为叶片长度,m;z为叶片数量。

旋流强度较大时,气流旋转强烈,直接影响气流扩展角,使回流区域增大,回流量增多,燃烧器阻力增大,一次风逆喷距离减小,无法到达根部叶片部位,二次风未达到前后锥位置就发生回流。6种旋流强度下模拟结果见表2。旋流强度n=1.37~1.64时,一次风逆喷距离能达到根部叶片处,火焰可在锥体中部前后锥结合位置产生回流[7]。旋流强度及叶片结构对燃烧器阻力影响如图6所示。

表2 6种旋流强度下模拟结果[7]

图6 旋流强度及叶片结构对燃烧器阻力影响[7]

大功率煤粉燃烧器设计依据基础研究,通过工程验证与优化设计参数再验证的过程,最终完成定型。其中,14 MW燃烧器结构和设计参数经过优化后,内部温度场分布合理,经过现场验证后,最终确定该燃烧器设计参数[8]。优化后的温度场分布如图7所示。现已经开发出14、29、35和最大功率为42 MW系列功率燃烧器,通过规格和数量的选择,满足不同容量煤粉锅炉配置需要。

图7 优化后的温度场分布[8]

燃烧器燃烧过程为一次风携带煤粉由中心风管喷出,经回流帽折返180°至燃烧器根部,在沿喷管外壁返回过程中,被周边高温烟气快速加热至800 ℃左右,至燃烧器根部时,与高速强旋流二次风接触迅速着火燃烧,形成螺旋燃烧火焰,再经出口高速喷入炉膛,完成剩余燃烧过程。由于双锥特殊结构和一次风带动,高温火焰在锥体中部形成回流区,约1/2高温火焰回流至燃烧器根部区域,为后续煤粉燃烧提供稳定的着火热。

燃烧空气采用三次供给方式,着火燃烧空气由一次煤粉输送风和二次风提供,约占风总量的60%。在空气过剩系数α=0.7~0.8的低氧条件下,完成40%~60%燃烧过程,再以100~150 m/s速度由燃烧器旋流喷出,与布置在燃烧器出口周边供入剩余40%的三次风混合,在α>1的条件下完成剩余燃烧过程。由于火焰高速度旋流喷出,携带三次风缠绕混合,从而实现拉长火焰,降低炉膛温度峰值,均衡温度场,抑制NOx生成的目的。燃烧器负荷可在30%~110%调整,燃烧效率≥99%,因采用浓相供粉,点火热仅为稀相供粉的1/6~1/10。燃烧器前后夹层水冷锥筒由锅炉系统除氧水进行冷却,起到保护作用。

2.4.2天然气/煤粉双燃料燃烧器

天然气/煤粉双燃料燃烧器采用逆喷式结构,设计充分兼顾了天然气和煤粉的燃烧特性,满足天然气和煤粉燃料单独及混合使用条件。由燃气喷嘴、回流帽中心逆喷管、强旋流二次供风叶片及前后夹层水冷锥筒等构件组成。燃用天然气时,天燃气由一次风管单独供入,与根部供入的二次风充分混合燃烧,由燃烧器高速喷入炉膛,在高速强旋流气流带动下,使燃烧火焰拉长,温度峰值降低,分布均衡,初始NOx排放低于50 mg/m3;燃用煤粉时,结合分级燃烧技术,燃烧效率可达到99%以上,初始NOx排放低于400 mg/m3;混合燃烧时,天然气使用比例为10%~20%,此时既可燃用煤粉,还可燃用半焦粉等低挥发分燃料。因燃料均由一次风管供给,从而具有快速着火,便捷切换等功能。现在运行燃烧器功率达35 MW。天然气/煤粉双燃料燃烧器结构示意如图8所示。

图8 天然气/煤粉双燃料燃烧器结构示意

2.4.3风冷燃烧技术

风冷燃烧器采用逆喷式内外双级旋流供风燃烧技术,由一次风管、回流帽、二次风管、旋流叶片、半锥及点火系统等组成(图9)。燃烧过程与水冷结构燃烧器相近,一次风携带煤粉由中心风管供入,在回流帽的作用下,回流至燃烧器根部与供入的旋流内二次风混合着火燃烧,旋流喷出半锥,外二次风由空气和循环烟气混合经外二次风冷夹套供入,在叶片作用下旋流喷出,与半锥喷出的螺旋火焰缠绕混合,在炉膛完成整个燃烧过程。外二次风在经过外二次风冷夹套时,同时对燃烧器进行冷却,起到保护作用。

由于取消了水冷燃烧器水冷系统和双锥结构,风冷燃烧器结构更加简单,体积更小。结合分级供风及烟气再循环技术,该型燃烧器具有点火迅速、燃烧稳定、燃烧效率高和初始NOx排放低等优点。现开发出最大功率为29 MW的燃烧器,成功应用在天津新建4×58 MW煤粉工业锅炉,取得了燃烧效率≥99%,NOx初始排放≤300 mg/m3的良好应用效果。由于风冷燃烧技术具有生产成本低,使用寿命长等特点,通过与锅炉系统整体燃烧优化设计,形成多只燃烧器同向或对喷等多种布置方案,能够满足高参数大容量锅炉需要。风冷燃烧器结构示意如图9所示。

图9 风冷燃烧器结构示意

2.5 锅炉本体

由于煤粉采用悬浮燃烧方式,与常规工业锅炉燃烧方式存在较大差异。发展初期,锅炉本体结构因较链条锅炉和循环流化床锅炉结构简单,无相关的技术标准体系参照执行,主要生产参照常规链条锅炉结构进行设计,在应用中存在燃烧效率低、炉膛结渣及锅炉出力达不到设计要求等问题。

随着煤粉锅炉技术应用迅速发展,锅炉结构设计在经历了探索与发展历程后,逐步形成自有设计制造规范并日臻完善。目前,20 t/h以下小型锅炉结构主要采用WNS锅壳型式火管结构,特点是结构紧凑、强度高、气密性好和安装维护简单。20~30 t/h容量锅炉燃烧器前置,炉体采用DZS膜式壁炉膛耦合锅壳高速烟火管对流换热结构,提高了对流传热效果的同时,也避免了低负荷积灰问题。40~160 t/h大型锅炉燃烧器垂直顶置布置,炉体采用DHS全膜式壁炉膛耦合蛇形管对流换热面立式结构,火焰下喷,SCR脱硝系统布置在对流换热面和空气预器之间。

2.6 烟气净化技术

2.6.1NGD高倍率灰钙循环烟气脱硫除尘技术

NGD高倍率灰钙循环脱硫技术是在德国CFB-FGD、RCFB、CFB及丹麦GSA等技术基础上,开发的煤粉工业锅炉系统的脱硫除尘技术[9-11]。该技术利用粉煤灰中碱性氧化物如活性CaO等,通过增湿循环脱除烟气中SO2等酸性气体及粉尘。特点是占地小,运行成本低,可实现废物资源再利用以及多种污染物联合脱除。

锅炉排出的烟气与加入定量水分的粉煤灰由反应器下端进入,烟气中的SO2、SO3、HCl和HF等酸性气体在悬浮流动过程中,与含CaO的粉煤灰发生反应,生成CaSO3、CaSO4、CaCl2和CaF2等,从而将SO2等酸性气体吸收脱除。参与脱硫反应后的粉煤灰随烟气依次进入旋风分离器和布袋除尘器除尘,净化后的烟气经引风机排入大气。由旋风分离器、布袋除尘器底部排出的粉煤灰进入储仓。为保证活性钙的高利用率,在Ca/S摩尔比为1∶1~2∶1,循环量与新鲜灰量循环倍率10~100的条件下,储仓中粉煤灰经供料器定量加水后再次供入混合器循环使用[11]。随着运行过程粉煤灰不断产生,当储灰仓超过高料位时,多余粉煤灰自动卸入出灰系统。系统工艺原理如图10所示。

图10 NGD脱硫工艺原理

该工艺可实现烟气一体化净化过程,具有流程简单、占地少、投资小、成本低和粉煤灰资源综合利用等多种优点,可在低钙硫摩尔比下,达到湿法工艺相近的脱硫率。系统脱硫和除尘效率分别达到90%和99.95%以上。

2.6.2低温炭基预氧化脱硝耦合NGD协同烟气净化技术

低温炭基预氧化脱硝耦合NGD协同烟气净化技术是利用活性焦炭基吸附性和催化性双重性能,研发的锅炉烟气协同净化技术,与现国内外协同烟气净化属同一方向。系统主要由烟气系统、吸附系统、解析系统、氧化剂供给系统、活性焦储存及再生系统等构成。技术原理为:在加入臭氧或其他氧化剂条件下,利用活性半焦吸附性和催化性,在70~100 ℃低温条件下,将NOx、二噁英大分子和汞、砷等污染物吸附并氧化,达到饱和后,活性半焦通过350 ℃热烟气再生解析,释放出高浓度的NO2、其他酸性气体、汞和砷氧化物等污染物返回至NGD脱硫反应器,脱除SO2的同时,将NO2、HCl和HF等酸性气体,以及二噁英大分子、汞和砷等污染物脱除。

该技术具有工艺简单,耗水少,废物资源再利用,无二次污染产生等优点,更加适合于煤粉工业锅炉的烟气净化。随着技术的逐步成熟,将有效促进煤粉工业锅炉向集成化、协同化和近零排放化方向发展。系统工艺示意如图11所示。

图11 炭基脱硝耦合灰钙脱硫工艺示意

2.7 智能控制技术

测控系统由各种传感器、数据电缆、动力电缆、执行机构、逻辑运算模块、工程组态软件、配电柜、控制柜及开关柜组成。随着锅炉发展的大型化和规模化,锅炉自动控制技术也随之发展,现已实现锅炉点火、熄火、故障联锁保护,集散式远程监控等功能,控制水平得到较大提升。

今后在锅炉控制工艺和装备不断完善的基础上,综合运用控制理论、其他信息技术及专家诊断系统,通过仪器仪表、计算机以及一级和二级监控室的硬件搭建,基于目前工业锅炉应用的远程监控技术GPRS技术和Ether Net/IP固定IP和OPC通讯技术远程监控系统的应用[12-13],锅炉系统控制逐步实现监测、控制、优化、调度、管理和决策向智能化、网络化、信息化和集成化方向发展,达到确保安全、增加产量、提高质量以及降低能耗等管控目的。

3 相关技术比较

在国家对煤粉工业锅炉技术的政策支持下,国外同类煤粉燃烧技术索普、Saacke及Pillard相继进入国内,国内也陆续开发出主要以稀相供粉、旋流直喷分级供风燃烧技术,四角切圆锅炉配百叶窗燃烧技术,墙式锅炉配旋流燃烧技术等。燃烧器布置方式也有差异,多为侧置和顶置,部分为侧置和低置,最大功率也达到42 MW。

煤粉工业锅炉技术建立在以浓相煤粉燃烧,实现燃油、燃气效果理念基础上,相当或优于国外燃烧技术,对比国内同类煤粉燃烧技术在快速着火、燃烧稳定、负荷调节、燃烧低氮以及煤种适应性方面均有独特优势和突出表现,已达到世界先进水平。综合技术比较见表3。

表3 国内外相关技术综合比较

4 技术应用

煤粉锅炉自2006年起,在工业示范和规模化应用过程中,采用了大量创新技术,在节能性、环保性和经济性等方面较常规工业锅炉具有显著优势。目前已在国能集团神东矿区、兰州市、天津市及济南市等20多个省市广泛应用,均取得了锅炉热效率高,运行成本低,运行稳定,烟气满足国家排放排放标准的良好效果。

2010—2014年,中国神华能源神东煤炭分公司先后在其矿区完成总计23台510 t/h煤粉锅炉和配套煤粉生产系统建设,实现安全稳定的供热,确保矿井冬季煤炭的顺利生产。兰州红山根热力公司于2014年建设完成5×58 MW煤粉锅炉项目,满足了其区域供热增长需求。天津华苑热力公司于2015和2019年分别完成100万t/a煤粉制备系统和5×58 MW煤粉锅炉系统,以及4×58 MW空冷燃烧器煤粉锅炉系统建设,锅炉烟气净化均采用布袋除尘+SNCR/SCR+湿法脱硫+湿式电除尘工艺,烟气实现超低排放。2016—2018年,济南浆水泉热力公司分别完成3×80 MW煤粉锅炉和1×70 MW天然气/煤粉两用锅炉建设,锅炉烟气净化采用布袋除尘+SNCR/SCR+湿法脱硫+湿式电除尘,投入运行后,较建设前燃煤量降低40%以上,烟气实现超低排放。

2010年11月—2019年11月,国家工信部等部委先后下发11份文件,在政策方面积极支持煤粉工业锅炉技术发展,多次将煤粉工业锅炉列入国家工业节能技术装备推荐名录。2019年6月16日,国家发改委又下发《关于解决“煤改气”“煤改电”等清洁供暖推进过程中有关问题的通知》,提出宜煤则煤适合我国能源赋存结构特点的使用方针。国家积极鼓励政策的持续出台,为煤粉工业锅炉今后发展提供了有力保障。

5 未来煤粉工业锅炉技术发展

5.1 大型化

目前煤粉工业锅炉系统通过关键技术和装备优化升级,在大型化、模块化和系列化方向已取得成效。随着城镇化的持续推进,供热需求稳步增加,煤粉工业锅炉集中化和大型化发展成为必然趋势。以天津市和济南市为例,天津市华苑热力先后完成百万吨级煤粉制备系统,以及9×58 MW煤粉锅炉系统建设,为京津冀地区规模最大的煤粉锅炉区域集中供暖项目。济南浆水泉热力建设完成3×80 MW煤粉锅炉+1×70 MW天然气/煤粉两用锅炉,为国内投入运行最大单体煤粉锅炉和天然气/煤粉燃料锅炉。随着今后煤炭清洁燃烧利用整体技术的进一步发展,大容量高参数煤粉工业锅炉规模化应用将成为必然趋势。

5.2 半焦粉体复合生物质燃烧技术

生物质与煤炭复合燃烧是近20年逐渐发展起来的生物质利用技术[14-20]。由于生物质与煤粉复合燃烧可以改善煤的着火、燃烧和燃尽特性,目前欧美燃煤电站锅炉复合生物质燃烧技术主流发展方向是生物质颗粒与煤粉复合燃烧。主要应用在燃煤火力发电锅炉,技术发展围绕提高生物质掺混比例,降低污染物排放,缓解飞灰碱金属对受热面腐蚀开展。大型燃煤锅炉混烧生物质技术在英国、美国及德国等国家应用较多,电厂装机总量最高达1 100 MW。自2010年以来,已经实现600 MW机组质量分数0~15%的生物质复合燃烧,600 MW以下机组实现15%~35%的生物质复合燃烧,10~30 MW独立工业单元超过35%的生物质复合燃烧。工业锅炉主要采用层燃炉和循环流化床锅炉,虽然技术比较成熟,但也面临生物质燃料成本偏高、燃烧效率低及锅炉受热面积灰腐蚀等问题。

由于政策方面的原因,我国生物质与煤复合燃烧方式的电厂不多,最具代表性是山东十里泉电厂,总装机容量140 MW,设计生物质掺混比例为20%。工业锅炉领域同欧美一样,主要使用层燃炉和循环流化床锅炉,但因燃烧技术差距,存在快速启停、负荷调节、燃尽率及床料团聚等不足。

半焦粉是由高挥发分低变质程度长烟块煤经中温热解或粉煤低温热解得到的固体产品,具有高热值、低灰、低铝、低硫及低磷等特点,复合生物质粉体燃烧可有效解决生物质燃料低密度、高含水、低热值、不便于运输及储存等问题。目前浙江大学等高校开展了改善煤粉与生物质粉复合燃料燃烧互补性,降低污染物排放,缓解飞灰碱金属对受热面腐蚀等研究工作,开发出不同类型的燃烧器,但整体粉体复合燃烧技术发展还处于研究阶段。

浓相强旋流逆喷燃烧技术具有可增加燃料在高温区间的行程和时间,燃烧温度均衡的特点[21-22],现开展的半焦粉单独燃烧研究工作已经取得了一定成果,处于技术放大验证阶段。下一步将开展复合生物质在30%~50%大掺混比条件下,复合燃料制备输送、燃烧性能以及缓解受热面腐蚀等方面研究工作。随着国家能源政策重点向低碳和可再生能源等宏观政策变化与市场需求,研究工作对推动可再生生物质合理利用、低阶煤分质利用发展、实现煤炭减量替代、优化我国能源结构、减轻环境污染将有积极意义。

5.3 高效燃烧技术

围绕高效和环保的技术理念,高温空气燃烧、无焰燃烧及富氧燃烧等技术将成为未来燃烧技术发展方向[23-27]。其中,高温空气燃烧技术亦称为无焰燃烧技术,是20世纪90年代以来发达国家开始普遍推广应用的一种全新燃烧技术。在煤粉工业锅炉技术应用中,主要由一次煤粉输送管和二次风炉膛内预热结构组成。燃烧过程为:煤粉由占总空气量5%的一次风携带供入,剩余空气经炉膛高温预热至8 00~1 000 ℃以上后分级供入,在低氧条件下,煤粉在高温条气流中完成燃烧过程。与传统燃烧过程相比,技术最大特点是煤种适应性宽,初始NOx排放低。

5.4 协同化烟气净化技术

燃煤烟气污染超低排放控制技术经历了由单一污染物高效控制向多污染物协同脱除方向发展。前者主要在现有污染物脱除装置上挖潜扩容,使污染物排放浓度进一步降低;后者综合考虑了脱硫、脱硝和除尘之间的协同作用,在每个系统脱除主要污染物的同时,协同脱除其他污染物或为下游脱除污染物创造有利条件,最终完成工艺优化组合。

目前,多种污染物协同脱除技术发展迅速,代表性工业化技术主要有MCFB技术、MPCS技术、活性炭技术、SNRB技术等[28-29]。其中,活性炭AC吸附法技术是利用活性炭的高吸附容量,在水蒸气浓度适宜的条件下,在AC表面将烟气中SO2和NO分别催化转化为H2SO4和HNO3加以去除。活性炭吸附硫、硝等污染物的同时,也会吸附其他污染物,如烟气中的单质气相汞,且脱除效果较为突出。该方法具有工艺流程简单、制造维护费用低、无次生废料和二次污染等优点,研究非常活跃。德国、日本和韩国等国家也有大量活性炭脱硫脱硝工业装置运行[29]。

国内活性炭或协同脱除燃煤烟气中污染物研究较多[30-31]。最早在四川的豆坝电厂进行中试[32],2004年在贵州某电厂建立了推广示范基地,SO2吸附脱除率达到95.7%,近期的示范工程为2014年建成的神华胜利电厂2×660 MW锅炉配套脱硫脱硝脱汞一体化装置,也取得了良好的运行效果。未来随着低温炭基预氧化脱硝复合NGD协同烟气净化技术的发展成熟,煤粉工业锅炉协同化烟气净化有望实现更加清洁的近零排放。

6 结 语

煤粉工业锅炉技术系统自研发以来,经历了从煤粉生产、安定储供、稳定燃烧以及烟气清洁排放等核心技术的进步和发展,装备向大型化、模块化和系列化发展,以其高效清洁的特点,取得了良好的应用效果。未来随着国家能源结构优化,天然气/煤粉锅炉、低氮燃烧、生物质复合半焦粉及协同化烟气净化等技术的开发与成熟,煤粉工业锅炉技术将成为煤炭清洁燃烧利用主要技术之一。