抗结渣生物质燃料研究进展

2020-03-19刘宏宇张守玉宋晓冰孙梦圆

刘宏宇,张守玉,宋晓冰,胡 南,孙梦圆,常 明

(1. 上海理工大学 能源与动力工程学院 热能工程研究所,上海 200093;2. 长春工程学院,吉林 长春 130012)

0 引 言

面对能源与环境的双重挑战,可再生生物质资源因其来源广泛、产业涉及面广、储量丰富而越来越受到重视[1]。目前,生物质能源正向清洁高效利用的方向发展,可将生物质能源转化为其他可直接利用的优质能源[2-3],如固体成型燃料、水煤气、氢气及甲醇等清洁能源,从而实现生物质废弃物的有效利用。虽然生物质作为价格低廉、来源广泛的绿色能源应用于电厂中[4],但其利用过程存在碱结渣[5-10]、硅酸盐熔体结渣(灰分融合)[11-13]、团聚[14-17]、腐蚀[18-21]、灰分利用[22-23]等问题。

结渣问题存在于生物质燃料整个燃烧过程,形成的结块与沉淀物极难处理,且对锅炉本身及其运行造成极大危害[3]。结渣会降低炉内受热面的传热能力,水冷壁的传热能力在结渣2 h后降低50%左右[24]。结渣增加了热损,张善军等[25]通过对余热锅炉结渣进行模拟,发现结渣前有效利用热占全部热量的56.2%,而结渣稳定后有效利用热仅占全部热量 1.3%。结渣还会降低炉内燃烧效率,甚至造成“烟道再燃烧”[26]。

影响结渣的元素K、Cl、S、Si 以盐的形式存在于生物质中,其中钾元素是引起生物质结渣的主要元素[27-29]。在生物质燃烧期间,钾元素以气态挥发出,然后以氯化物或硫酸盐的形式凝结在飞灰颗粒上,降低了飞灰颗粒的熔点,使其黏性增加,进而在炉膛气流的作用下,黏结在受热面上形成结渣[30]。因此,对含钾化合物的存在形式、形成路径与对结渣影响机制的研究至关重要。针对生物质结渣问题,国内外学者对添加剂[31-32]、共燃[33-34]、化学预处理[35-36]、涂层[37-38]等进行了大量研究,通过改变生物质利用过程中含钾氯化物和硫酸盐的生成和转化过程以达到抗结渣的效果。其中,添加剂与生物质掺烧可生成新型的高熔融点产物,具有较好的抗结渣效果。

鉴于钾是引发生物质利用过程结渣问题的主要因素,本文总结了前人在生物质热转化过程中钾元素释放形式与迁移规律,结合国内外关于生物质利用过程中结渣情况的分析,从添加剂与生物质掺烧的角度探讨了生物质热转化过程中抗结渣的内在机理,为新型抗结渣成型生物质燃料的开发提供相应的理论基础与技术参考。

1 生物质中钾的存在形式及迁移

生物质中碱性物质含量较高,引起结渣的主要碱性元素钾可以分为有机钾和无机钾。其中微量钾元素通过羟基、羧基或其他含氧官能团与半纤维素等生物质的有机结构结合,这类钾统称为有机钾[39-40]。绝大部分生物质中的钾元素在木质细胞内以游离的钾离子形式存在,此类钾统称为无机钾[40]。

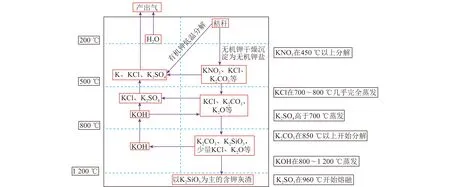

图1为高钾、高硅、高氯和低硫含量的秸秆在热转化过程中钾的释放规律[39-54]。由图1可知,在低于200 ℃时,生物质有机结构(主要由纤维素、半纤维素、木质素、脂质、蛋白质等组成)基本没有变化,无机钾因生物质干燥失水在木质细胞内沉淀,主要以KNO3、KCl和K2CO3三种无机盐形式存在于固相向下游流程输运[40-41]。在200~500 ℃,伴随着生物质有机结构完全分解,有机钾主要以K的形式挥发到气相[42]。固相中KNO3在450 ℃分解生成K2O,K2O不稳定继续转化为K2O2[43]。K2O2同样不稳定,与K(g)反应生成K2O,与CO2(g)反应生成K2CO3[43]。因此,此温度区域,钾元素以K的形式进入气相,主要以KCl、K2CO3和K2O形式存在于固相中继续向下输运。

图1 秸秆在热转化过程中钾的迁移规律

生物质氯含量是促进钾迁移、释放的重要因素。氯在生物质燃烧过程的预热阶段以氯离子形式析出,其析出主要集中于中低温度段,当热解温度超过700 ℃时,几乎所有氯进入气相[44-46]。氯在析出过程中优先生成气相碱金属氯化物KCl[47]。氯的作用主要体现在500~800 ℃[47-49]。此温度区域,K∶Cl(mol/mol)=1.0时,KCl是生物质燃烧的主要产物;当K∶Cl(mol/mol)<1时,高氯含量促进KCl的生成,且由于氯过量,剩余的氯以HCl形式释放,此时几乎没有KOH的形成[42]。HCl通过R1反应将部分存在于K2CO3中的钾转化为KCl,进而释放至气相[48]。KCl、K2CO3在此温度区域会发生硫酸化反应(R2~R3)生成K2SO4进入气相[49]。同时KCl、K2SO4会发生硅化及氧化铝-硅化反应(R4~R7)生成硅酸钾和硅酸铝钾[50-51]。因此,钾元素在此温度区域主要以KCl和K2SO4形式进入气相,以K2CO3和少量KCl、K2O、硅酸钾和硅酸铝钾形式存在于固相中继续向下输运。

在800~1 200 ℃,氯浓度降低,使K∶Cl(mol/mol)>1,KOH成为生物质燃烧过程中钾的主要产物,少量KCl发生R8的逆反应导致KOH比例增加[43-44]。生成的KOH部分发生硅化和氧化铝-硅化反应(R9~R10)生成硅酸钾和硅酸铝钾,另一部分通过R11碳化生成K2CO3[49]。K2CO3在此温度区域完全分解成K2O。部分K2O在较高燃烧温度下可能被碳氢燃料还原为金属蒸汽,金属蒸汽又与水蒸气发生反应,形成更稳定、相对挥发性更强的KOH[51]。另一部分K2O在完全燃烧后残留于固相中与SiO2发生反应,生成低熔融点的硅酸钾化合物[52-53]。因此,钾元素在此温度区域主要以KOH形式进入气相,固相中主要以硅酸钾和硅铝酸钾2种形式存在。

高温区释放的气相KOH向上运动到达500~800 ℃后,由于此温度区域氯浓度升高,KOH发生R8反应转化为KCl,继续以气相形式向上运动[54],同时另一部分KOH发生反应R12生成K2SO4[52]。

钾在热转化过程中的反应主要如下:

(R1)

K2SO4(g)+2HCl(g)

(R2)

(R3)

(R4)

2KAlSiO4(s,l)+SO3(g)

(R5)

K2O·nSiO2(s,l) +2HCl(g)

(R6)

2KAlSiO4(s,l)+2HCl(g)

(R7)

(R8)

(R9)

2KAlSiO4(s,l)+H2O(g)

(R10)

(R11)

(R12)

对于低钾、低氯、低硅、高硫的木质生物质,400~800 ℃时钾的主要释放形式为K2SO4(g)和KCl(g);800~1 100 ℃时钾的主要释放形式为K2AlSiO6(s)、K2SO4(s)、KAl(SO4)2(s);1 100 ℃以上钾的主要释放形式为KCl(g)、K2SO4(g)和KOH(g)[48]。

2 生物质燃烧过程中钾引发的结渣机制

生物质燃烧过程中钾引发的结渣可分为2类:烟道结渣与炉底结渣[4]。

烟道结渣的关键物质是硫酸钾[55-56]。生物质在高温燃烧过程中释放出气态KCl和SO2,其中部分SO2被进一步氧化生成SO3后与KCl反应形成K2SO4和KHSO4,硫酸化反应后烟气中KCl浓度降低[57]。气相中部分K2SO4与SO2反应生成低熔点的K2S2O7[57]。随着气体流动,温度逐渐降低,硫酸钾开始成核并凝结成纳米级气溶胶[58]。K2SO4和K2S2O7气溶胶在较低的烟气温度下通过热电泳和湍流扩散凝结在受热面上,形成初始的黏性结渣层[58]。该黏性结渣层将随后的沉积物和受热面黏合在一起,导致灰沉积速率增加。部分钾金属气溶胶与飞灰颗粒表面发生反应凝结形成黏层,然后通过惯性碰撞沉积在黏性初始结渣层的表面沉积,引发结渣生长[50]。从SO2到SO3的转化速率相对较低,是限制生物质硫酸化和后续烟道结渣的关键步骤[57-58]。秸秆中钾、氯含量高,钾元素在高温下主要以KCl形式释放,KCl在SO2存在条件下转化为硫酸钾。木材中氯含量低,钾元素释放形式主要为KOH,其与硫反应生成硫酸钾[57-58]。烟道温度下降导致硫酸钾成核和凝结,形成气溶胶颗粒,最后沉积在管壁表面。

炉底结渣的关键物质是硅酸钾[55-56]。生物质中硅含量高,有许多硅酸钾将替代硫酸钾作为结渣初始核,导致炉底结渣。因此,以硅酸钾为关键物质提出了钾致炉底结渣的形成和生长机理[7,59]。以KCl和K3Na(SO4)2形式存在的含有较多K、Na、Cl和S的细颗粒最初沉积并富集在受热表面,随后捕获含有高硅、铝和其他元素的粗糙大颗粒并进行R7~R12反应,形成熔融点较低的硅酸钾[60-61]。细粒的再富集、粗粒的再捕获和初始结渣层的存在控制结渣的形成。初始层主要含有微小的KCl和硅酸钾颗粒,在交替层形成之前,可将结渣紧紧黏在受热面上,如果初始层被破坏或抑制,结渣过程将被延迟[61]。初始层形成后,气态的活性成分、其他微小颗粒以及未完全燃尽的炭会被熔融态硅酸钾吸附固定,促进了结渣的逐层形成和生长[62-63]。另一方面,位于炉底的结渣层会将原本可以通过炉篦排放的灰渣吸附固定在自身表面,导致锅炉无法正常排灰而堵塞[63]。

生物质燃烧过程中存在烟道结渣与炉底结渣,所以,必须将2种结渣生长机制结合研究[61,64]。在燃烧过程中,钾以KCl和K2SO4形式释放到气相中,两者都经历了复杂的化学反应和转化。如,挥发性硫被氧化成SO2,一些氯化钾气溶胶被硫酸化或铝硅化,来源于生物质燃烧的硫酸钾气溶胶也可能被氧化铝硅化,导致氯化钾和硫酸钾气溶胶的浓度降低[65]。当Cl比((Cl+K2O)/(SiO2+Al2O3))和S比((S+K2O)/(SiO2+Al2O3))降低时,烟气中氯化钾气溶胶和硫酸钾气溶胶浓度均降低,有利于烟道结渣的减少,但会使炉内硅酸钾的浓度升高,炉膛结渣严重[66]。另一方面,当Cl比和S比增加时,烟气中氯化钾和硫酸钾气溶胶浓度增加,从而促进烟道结渣,较多的钾随烟气流出,使得炉膛底部硅酸钾的浓度降低,炉膛结渣减少[67-69]。

3 添加剂抗结渣机制

抗结渣生物质燃料需要解决的问题是烟气中富含的含钾物质以及炉内1 000~1 200 ℃区域、熔融点为976 ℃的硅酸钾化合物。通过对结渣特点与硅酸钾特性的研究,使用添加剂应对结渣手段主要包括以下3种。

3.1 铝基添加剂

通过铝基添加剂与含钾化合物反应生成复杂的含钾、硅的高熔融点物质,以抑制结渣。高岭土主要含有高岭石(Al2Si2O5(OH)4),是一种有效的钾吸收剂,其在450~600 ℃下分解,释放水分,形成一种氧化铝和二氧化硅的非晶混合物——偏高岭石,偏高岭石与钾化合物发生R13~R17反应,生成具有高熔点的硅铝酸钾,从而抑制了生物质中钾的释放,将气态钾去除[70-72]。铝基添加剂炉内反应如下:

(R13)

(R14)

(R15)

(R16)

(R17)

从反应式R13~R17可以看出,高岭土与钾、硅的反应贯穿整个炉内反应,其可将钾固定在熔融点为1 500 ℃的KAlSi2O6中[71]。另一方面,高岭土还会直接与含钾化合物如KCl、K2SO4、KOH、K2O等发生反应,生成熔融点为1 600℃的KAlSiO4[72-73]。高岭土降低了烟气和炉灰中氯化钾和硫酸钾浓度,形成难熔碱金属硅铝酸钾,减少甚至消除了钾引起的结渣。但温度对高岭土与氯化钾的反应性能影响较大,能捕获钾的高岭土含量随温度升高而降低[74]。首先,高岭土颗粒在高温下孔隙率降低,限制了气态氯化钾和硫酸盐通过孔隙扩散进入高岭土颗粒内部,从而降低其捕集能力[75]。其次,随着温度的升高,高岭土颗粒活性表面积减小,限制了高岭土与氯酸钾、硫酸盐和二氧化硅的化学反应速率[76]。因此,高温下高岭土与含碱物质反应减弱,抗结渣效果下降。另一方面,虽然高岭土可以作为一种添加剂来解决与煤灰相关的问题,但高成本限制了其应用[77]。

作为类似高岭土的硅铝酸盐物质,沸石也具备在生物质燃烧过程中捕捉碱物质的能力。Wang等[72]研究了添加高岭土和沸石的麦秸和大麦壳的烧结和熔融行为,发现添加24A沸石((Na2O)(Al2O3)(SiO2)2·(2H2O))的生物质混合物在1 000 ℃下未见明显熔融,其原因是添加剂与含钾物质反应生成高熔融点铝基硅酸盐钾,如KAlSiO4。但添加Y型沸石(12(SiO2)·(Al2O3))的生物质混合物在800 ℃以上烧结严重,可能是由于高硅铝比促进了低熔点硅酸钾的形成[6,78]。因此,高铝硅含量的沸石有利于控制结渣,而高硅铝含量的沸石不利于生物质燃烧过程中结渣的控制。

3.2 钙基添加剂

为改变炉底硅酸钾形成途径,通过添加剂与生物质混合,经过炉内高温反应后使钾离子更多地以气态形式排出,降低炉底物质钾的含量从而抑制炉底结渣。加入含钙添加剂(CaCO3、CaO、Ca(OH)2),经高温分解后的钙离子与硅酸根离子的结合能力强于钾离子,生成硅酸钙化合物,而剩余的钾离子由于没有无机离子与其结合,则以气态KOH形式离开高温区[79]。

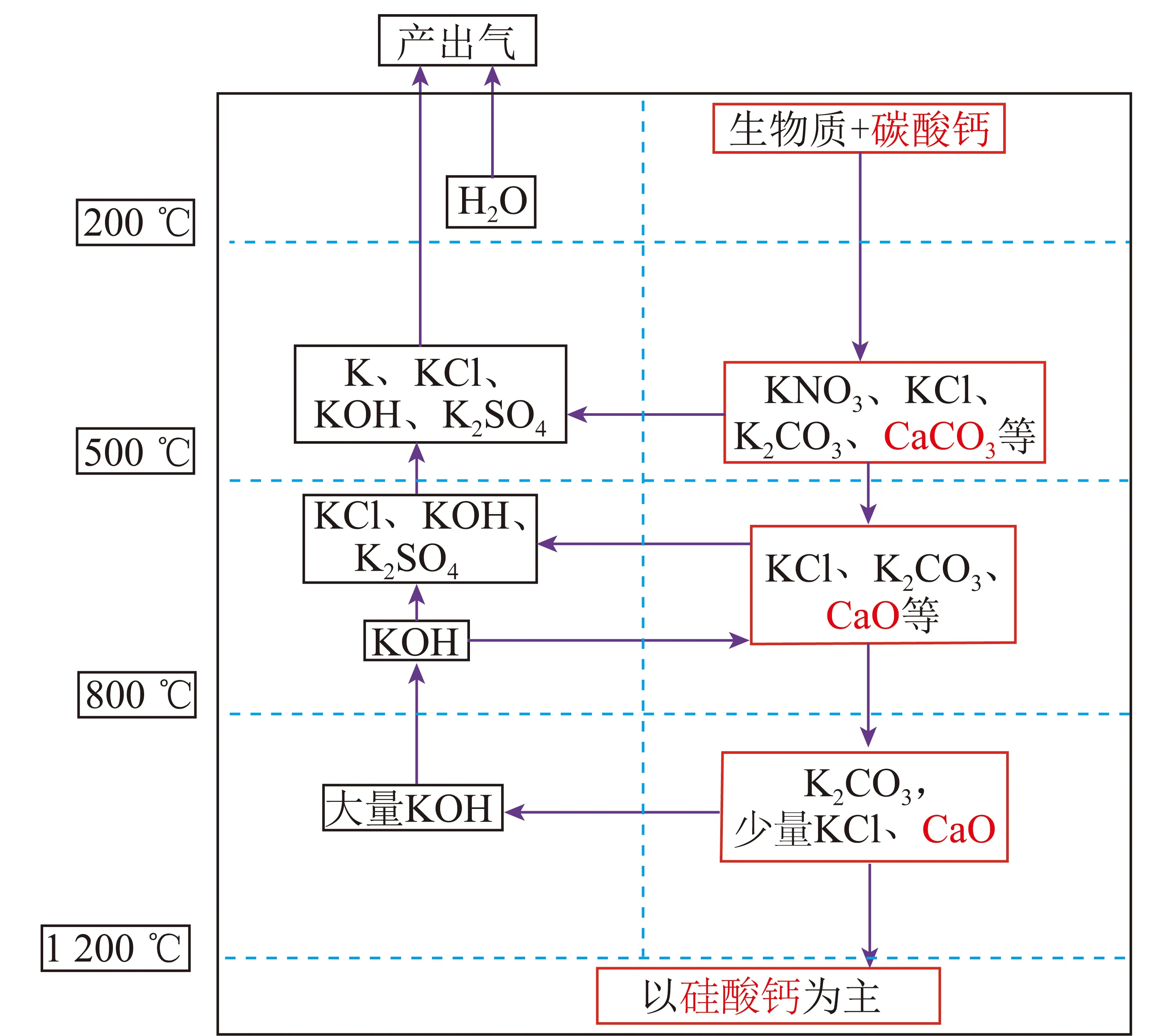

图2 抗结渣碳酸钙添加剂炉内作用机理

硅酸钙的熔融点为1 540 ℃,通过添加含钙物质碳酸钙(图2),使高温区反应时含硅物质更多与氧化钙反应,从而减少硅酸钾的生成。碳酸钙添加剂在825 ℃分解为CaO和CO2,并不影响位于500~800 ℃区域含钾气体的释放[80]。在800~1 200 ℃, CaO的存在使R7~R12反应减少,通过R18反应生成熔融点为1 540 ℃的硅酸钙,从而减缓了炉底结渣,而置换出来的钾离子以KOH(g)形式向上运动,进而改变500~800 ℃温度区域K/Cl的比例,造成更多的含钾物质以气体形式排出炉内,使烟道结渣更为严重[81]。钙基添加剂炉内反应如下:

(R18)

Xiong等[77]对燃烧过程中添加碳酸钙和高岭土的玉米秸秆结渣特性进行了研究,发现2种添加剂均可使熔融温度升高100~200 ℃,而碳酸钙比高岭土更能有效减少炉底结渣。Steenari等[71]也得到类似结果,当使用2种添加剂(石灰和高岭土)时获得了最佳的防炉底结渣效果,而单独使用石灰几乎可达到同样的效果。Bostrom等[70]研究了燕麦在水平燃烧器中的小规模燃烧,发现碳酸钙作为添加剂可增加熔融结渣,这个结果与碳酸钙阻止结渣形成的普遍观点不一致。上述不同的结果可能是由于不同的燃料性质或燃料灰分组成造成的。因此,考虑到生物质燃料成分的变化,钙基对结渣的影响需进一步研究。

3.3 磷基添加剂

由于磷酸钾的熔融点为1 380 ℃,可添加磷基物质,使其在生物质热转化过程中与钾离子结合生成一种高熔融点的物质而固定在灰中,以改变炉底硅酸钾生成途径,抑制硅酸钾的生成反应[82]。

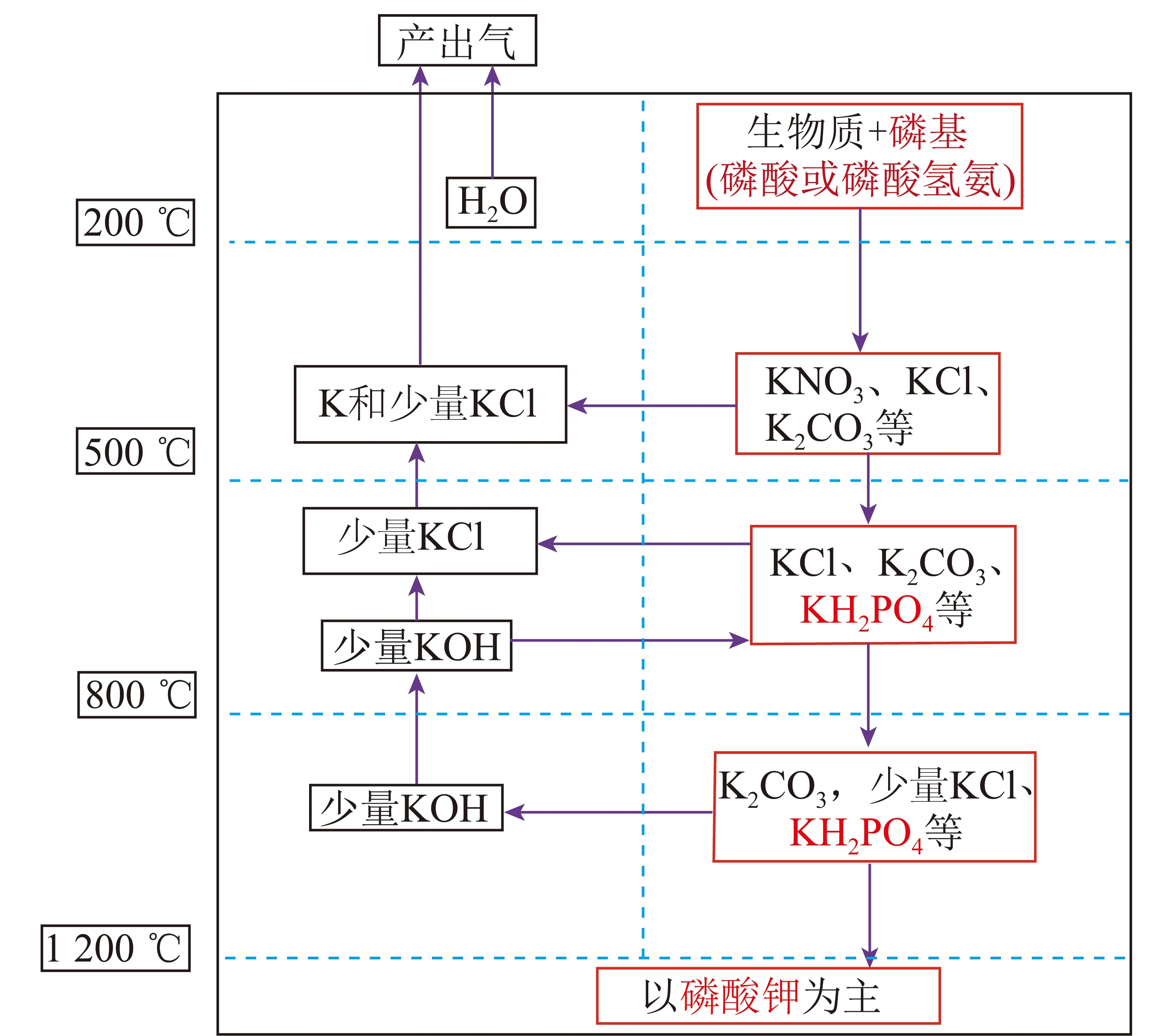

图3 磷基添加剂炉内作用机理

添加含磷酸根离子物质磷酸或磷酸氢氨(图3),磷酸根离子在500~800 ℃与KOH、KCl反应生成初始产物KH2PO4,将原本以气相形式逸出的含钾物质固定于固相中[83]。在900~1 200 ℃, KH2PO4与K2CO3、K2SO4发生R19、R20反应生成高熔融点物质K3PO4[84]。磷酸根离子会与绝大部分钾离子反应,基本排除了钾离子与硅反应生成硅酸钾,导致硅酸钾减少甚至消失,而且也极大地减少了气相中的含钾物质,烟道结渣与炉底结渣均可得到解决。磷基添加剂炉内反应如下:

(R19)

(R20)

(R21)

(R22)

(R23)

4CaK2P2O7

(R24)

Wang等[79]在秸秆气化中分别添加磷基与钙基添加剂,研究表明,2种添加剂均具有抗结渣效果,添加磷基的产物灰中钾含量更高,抗结渣效果更好。Qi等[82]使用钙基与磷基结合即磷酸钙作为生物质燃烧添加剂,研究表明,钙基与磷基的结合并未影响2种添加剂的作用机理,且磷酸钙作为一个整体还会与含钾物质发生R21~R24反应,达到更好的固钾效果。磷基添加剂不仅解决了炉底硅酸钾导致的结渣问题,还可将大部分原本逸出炉外的含钾物质固定至灰中,减缓了因烟气中含钾过多导致的烟道结渣。

4 添加剂对生物质成型炭性能的影响

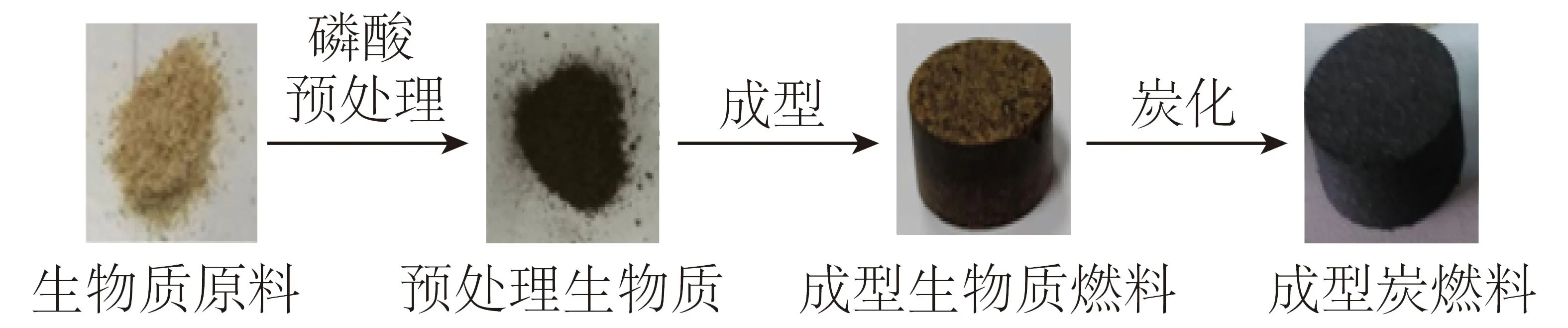

相比于成型生物质,将废弃生物质炭化(热解)制备的生物质成型炭具有烟量小、热值高、燃烧时间长、无粉尘、燃烧时无SO2等有害气体产生且灰分低等优点[85]。作为一种生物质资源化利用的主要方式,生物质成型炭具有广阔的应用前景和可观的社会经济效益[2-3]。但通过传统方法制备的生物质成型炭燃料结构松散、机械强度较差。目前,磷酸作为一种活化剂被广泛应用于活性炭的制备中,磷酸不仅具有造孔作用,且对于提高生物质炭的机械强度具有积极作用[86]。添加磷酸的生物质在低于200℃炭化时,磷酸的电离作用使纤维素发生润胀;随着炭化温度升高,在磷酸作用下纤维素分散成胶体状态[87]。与此同时,在磷酸的作用下生物质发生水解反应和氧化反应,使高分子化合物逐渐解聚,形成部分聚合物与磷酸组成的均匀塑性物料,有利于提高成型炭的机械性能。另一方面,磷酸在成型生物质炭化时还起骨架作用,在原料被炭化时为新生碳提供沉积的骨架,使碳沉积在磷酸骨架上面[87]。因此,基于对生物质资源高效转化与利用的研究,上海理工大学碳基燃料洁净转化实验室利用磷酸与生物质混合制备抗结渣高机械强度生物质成型燃料,并利用该成型燃料制备生物质成型炭(图4)。

图4 添加磷酸制备抗结渣高机械强度生物质成型炭燃料工艺路线

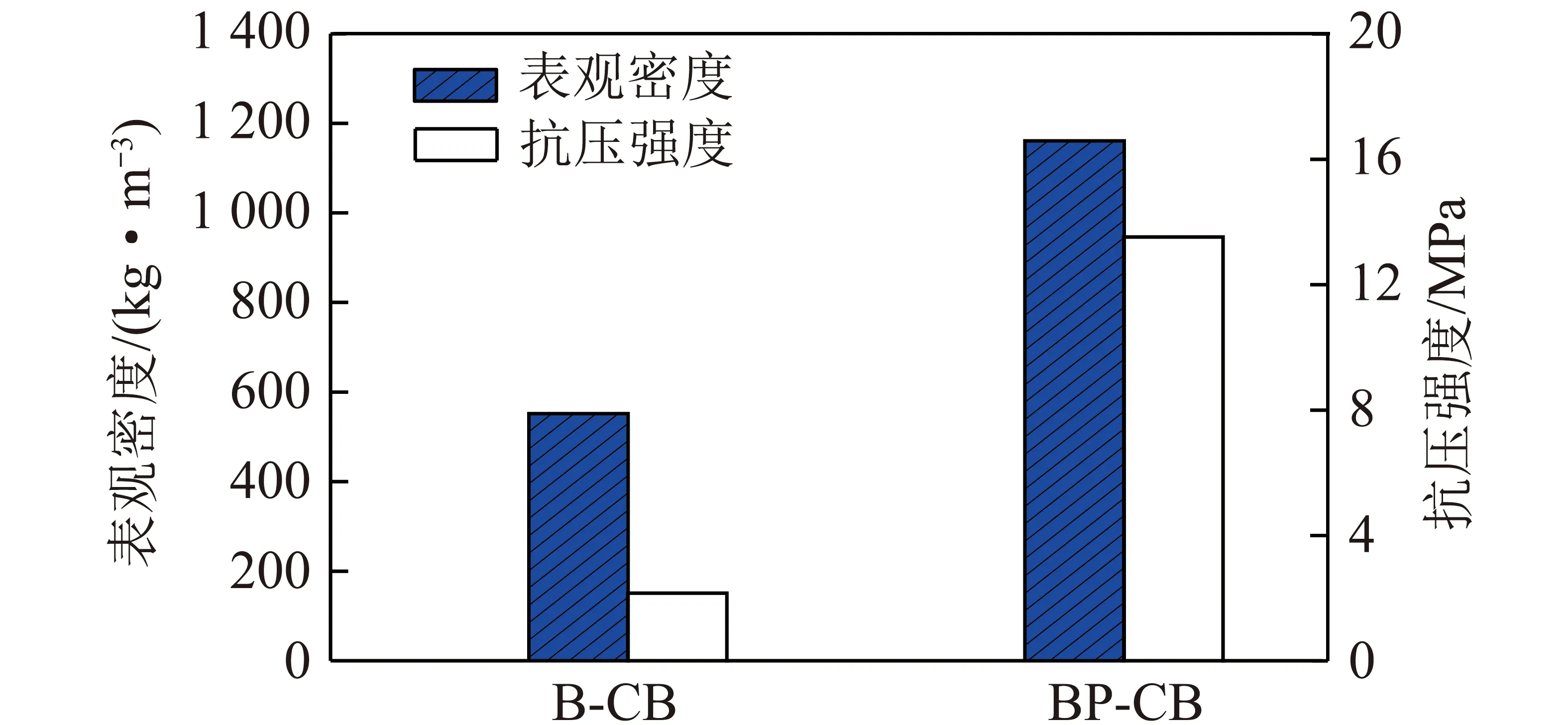

图5为在500 ℃下炭化制备的纯生物质成型炭(B-CB)与生物质-磷酸成型炭(BP-CB)的表观密度和抗压强度的对比。由图5可知,B-CB的表观密度和抗压强度远小于添加磷酸的BP-CB。在500 ℃炭化过程中,生物质中的木质素、纤维素以及半纤维素等黏结性物质的剧烈分解、析出和迁移过程破坏了成型生物质原本致密的结构,使其机械性能很差[88-89]。但加入磷酸后,生物质中的木质素、纤维素、半纤维素等大分子物质在磷酸催化作用下发生水解与降解,其中糠醛均聚或缩聚生成具有黏结作用的呋喃类树脂,与具有塑化作用的4-甲基苯酚构成黏结剂、塑化剂和抗氧化剂共同作用体系。该体系结合磷酸的交联作用形成磷酸炭骨架或多聚磷酸盐桥,使生物质-磷酸成型炭(BP-CB)的机械强度增加[90-92]。

图5 生物质添加磷酸前后制得的成型炭表观密度和抗压强度对比

因此,磷酸作为添加剂不但提高了生物质成型燃料抗结渣能力,而且还促进了生物质成型燃料及其成型炭的机械强度。上海理工大学碳基燃料洁净转化实验室正在进行添加磷酸基后生物质的燃烧特性、结渣特性及其成型燃料、成型炭机械强度方面的相关研究。

5 结语与展望

生物质作为价格低廉、来源广泛的绿色能源,具有巨大利用潜力。但由于其利用过程中的严重结渣问题使该能源的利用受到极大挑战。因此,抗结渣生物质燃料的开发是实现生物质高效利用的可行手段。导致生物质结渣的元素K、Cl、S、Si主要以盐的形式存在于生物质中,其中K作为生物质中大量存在的碱金属元素是结渣的主要原因。生物质中少量钾以有机形式存在,受热后以钾离子形式释放到气体中;大量的钾则以无机形式存在,受温度影响与其他元素在生物质热转化过程中发生复杂的物理、化学变化。在生物质利用过程中,K以KCl、KOH、K2SO4存在于烟气中造成烟道结渣,以K2SiO3存在于灰渣中则造成炉底结渣。

目前主要利用3种添加剂与生物质掺烧以达到抗结渣效果:铝基添加剂可固定气相中的钾并与硅酸钾反应生成高熔融点物质,但其固定钾能力随着温度升高而减弱,同时高岭土价格较贵,经济性较差;钙基添加剂可与硅酸钾反应生成高熔点物质,但不具备固定钾的能力,从而使更多钾释放至烟气中,导致烟道结渣更为严重;磷基添加剂既可将气相中的钾固定在灰中,也可与硅酸钾反应生成高熔融点物质。同时,磷基添加剂还可提高生物质成型燃料及其成型炭的机械强度。

未来抗结渣生物质燃料的研究方向可从寻找新型价廉添加剂的方向出发,要求该添加剂既可固定气相中的钾,又能与灰渣中硅酸钾形成高熔点物质;另一方面需要考虑添加剂添加后生物质的成型问题,开发高机械强度的抗结渣生物质成型燃料。