MEMS惯性器件低应力封装过渡层研究

2020-03-19赵万良成宇翔慕蓉欣

段 杰 ,赵万良,成宇翔,杨 浩,慕蓉欣

(1.上海航天控制技术研究所,上海 201109;2.上海惯性工程技术研究中心,上海 201109)

0 引言

MEMS惯性器件是随着微机械加工技术和超大规模集成电路技术的发展而逐渐成长起来的,由于微机械惯性器件具备体积小、质量小、功耗低、易于集成和实现智能化、可用于大规模生产等特点,在精度要求不高的民用市场已经逐渐取代了价格昂贵且体积庞大的传统惯性传感器,在汽车工业、生物医疗、消费电子行业等诸多领域都有着广阔的应用前景[1]。

MEMS惯性器件一般采用掩膜、光刻、腐蚀、刻蚀、淀积、键合等微加工工艺制造微结构,可实现物理量敏感、力/力矩输出等多种功能。但由于微结构的尺寸常常在微米量级,其运动特性受加工制造工艺和环境条件的影响较大,对应力应变的变化极为敏感[2]。

MEMS惯性器件封装技术作为产品生产制造的关键技术,最终决定了产品的体积、可靠性和成本等。工艺性的好坏不仅关系到器件性能的优劣,而且会直接影响器件的制造成本,一般封测成本占整个产品价格的50%以上[3]。封装工艺的主要作用是实现器件的机械支撑、电气连接、物理保护、外场屏蔽、应力缓和、散热防潮、尺寸过渡、规格化和标准化等多种功能[4]。MEMS惯性器件在封装过程中,由于封装对象间材料的热膨胀系数不匹配,会产生热应力,而热应力会改变MEMS惯性器件的谐振频率,并降低其性能[5]。因此,封装应力的控制是封装工艺需要解决的关键问题[6]。

本文采用有限元分析的方法,分析了不同粘接材料参数对陶瓷管壳基底上的三层结构MEMS陀螺芯片封装应力的影响,研究了不同封装形式和不同封装结构的封装过渡层对MEMS陀螺芯片封装应力的影响,摸索出一套适用于该类产品的封装应力控制方案,从而降低了封装热应力,提高了硅微机械陀螺仪的输出性能。

1 MEMS陀螺仪封装应力影响分析

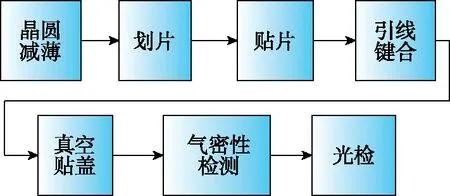

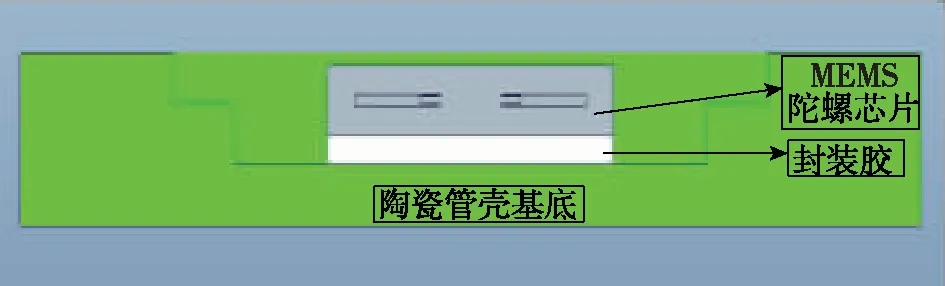

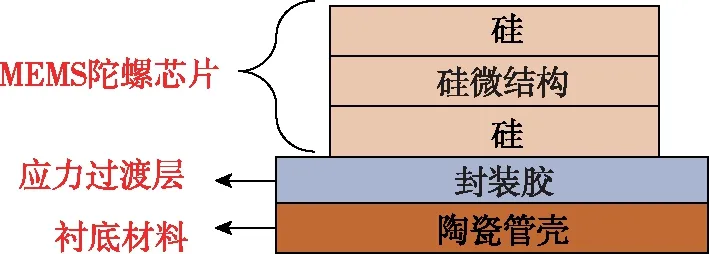

MEMS封装一般分为3个层次:圆片级封装、器件级封装和系统级封装[7],单芯片封装属于器件级封装的范畴。由于MEMS的封装比微电子封装更为复杂,并且没有统一的标准,因而不同的MEMS其封装差别很大[8]。本文的主要研究对象为三层结构MEMS陀螺仪的陶瓷空腔封装形式,属于单芯片封装,其典型的工艺流程一般如图1所示。

图1 典型陶瓷空腔封装工艺流程Fig.1 Typical ceramic packaging process

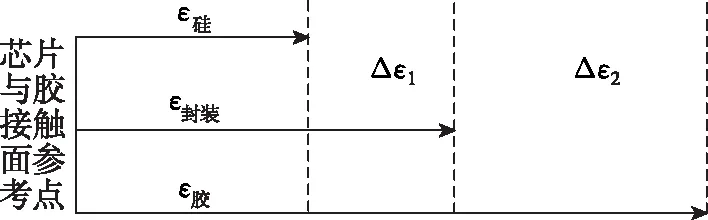

贴片工艺前的流程为MEMS陀螺仪芯片制造过程,本文不做深入研究。封装过程中的贴片工艺会引入应力,该过程应力的产生机制大致可以分为两类,第一类是由于MEMS陀螺仪内部不均匀的温度梯度分布,使得器件各部分热胀冷缩的程度不同从而形成相互约束,在MEMS陀螺仪内部形成热应力;第二类是由于器件是由不同材料组合而成,在受到同样的温度载荷时,由于机械约束及封装体各部件的热膨胀系数不匹配、热胀冷缩程度不同而形成相互制约,最终在封装体内产生热应变和热应力。以粘接接触面上一点为参考点,其封装前后应变情况如图2所示。

图2 粘接面参考点应变图Fig.2 Reference point strain diagram on the bonding surface

未封装前

(1)

(2)

式中,ε胶为固化胶的应变值,ε硅为MEMS陀螺仪的应变值,α胶为固化胶的热膨胀系数,α硅为硅的热膨胀系数。

封装后

(3)

Δα为封装胶与MEMS陀螺仪芯片材料的热膨胀系数不匹配值。

第二类封装热应力为

σ硅(T)=E硅(T)Δε1

(4)

σ胶(T)=E胶(T)Δε2

(5)

粘接接触面上的应力大小相等,因此

σ硅(T)=σ胶(T)

(6)

E硅(T)Δε1=E胶(T)Δε2

(7)

则

(8)

(9)

(10)

第一类封装热应力为

(11)

封装后,MEMS陀螺仪的输出性能会受到温度变化的影响,因此陀螺仪都会做温度补偿。对于封装好的陀螺仪,其驱动轴的系统刚度可以表示为[9]

K=K0+KE+Kσ

=K0[1+(kE+λσσ热(T))(T-T0)]

(12)

式中,K0为陀螺仪管芯在T0时的刚度;KE为温度变化引起的材料杨氏模量变化所产生的刚度变化量;Kσ为温度变化时,由于封装应力引起的刚度变化量;λσ为封装应力引起的刚度变化系数。

E(T)=E(T0)+kEE(T0)(T-T0)

(13)

式中,E(T)和E(T0)分别为硅材料在温度为T和T0时的弹性模量;kE为硅材料弹性模量温度变化系数。

陀螺仪系统刚度K与弹性模量E成正比,E变化引起K的变化

KE=K0kE(T-T0)

(14)

式中,KE和K0分别为温度为T和T0时的系统刚度。

由于MEMS陀螺仪温度分布不均以及封装应力传递等因素引起的刚度变化量为

Kσ=K0λσσ热(T)

(15)

则陀螺的谐振频率为

(16)

式中,I为结构转动惯量。谐振频率ω、弹性模量E、线性尺寸L以及密度ρ与温度T之间的关系如下所示[10]

(17)

式中,除硅材料线性膨胀系数为正外,其余各项均为负数。弹性模量温度系数为

(18)

ω(T)=

(19)

由于kE+λσσ热(T)的数量级较小,可以将式(19)在T=T0处泰勒展开,忽略二阶以上余项,简化可得

ω(T)=

(20)

由式(20)可以看出,封装应力对微机械陀螺的谐振频率有影响。MEMS器件芯片级封装面临的主要问题是热机械应力耦合,也是MEMS器件的致命弱点。热机械应力的存在使得MEMS器件在复杂温度环境下,产品的输出(如线性度和零偏等)性能和可靠性难以保证和维持,即影响封装应力的主要因素为材料的杨氏模量、CTE差异、封装形式和结构形式等。

2 MEMS陀螺仪封装过渡层

MEMS陀螺仪芯片与衬底间的连接固定是通过位于芯片和衬底间的一层过渡层结构实现的,其主要作用是连接固定和平衡应力。该过渡层一般的形式为一层封装贴片胶,要求具备良好的粘接力、抗回流、低吸水性等,该层作为与芯片直接接触的一层结构,除了起到固定连接芯片的作用外,还直接影响着粘接热应力,因此对其材料热物理特性和结构形式的研究显得尤为重要[11]。本文将针对过渡层的热物理特性和结构形式展开研究,旨在指明过渡层热物理参数、粘接形式和结构形式对芯片封装应力应变的影响。

2.1 不同材料参数下封装应力分析

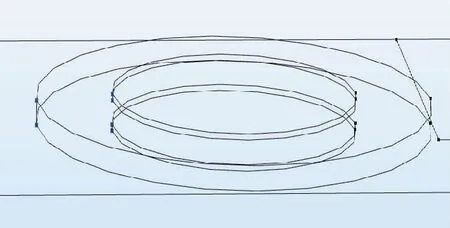

产品性能输出与封装材料性能息息相关[12],本文利用COMSOL的参数扫描功能分析了不同杨氏模量和热膨胀系数的粘接胶所产生的封装应力,MEMS陀螺仪工作环境温度设置为80℃,研究对象如图3所示,材料参数设置如表1所示。杨氏模量利用参数扫描分别取:1×106、1×108、1×109、5×109、1×1010、1×1011;热膨胀系数取:1×10-5、2×10-5、3×10-5、4×10-5、5×10-5、6×10-5、7×10-5、8×10-5、9×10-5、10×10-5。参数的选择范围是基于商用胶水实际的数值,胶水厚度为0.1mm,底部为全胶形式,进行稳态分析,陶瓷管壳底面为固定约束。

图3 三层结构MEMS陀螺仪Fig.3 Structure of three-layer MEMS gyroscope

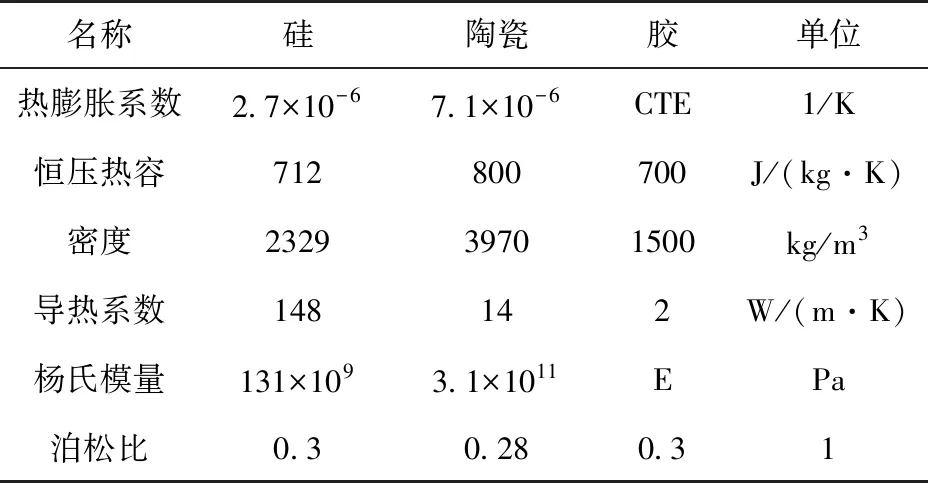

表1 材料属性Tab.1 Material property

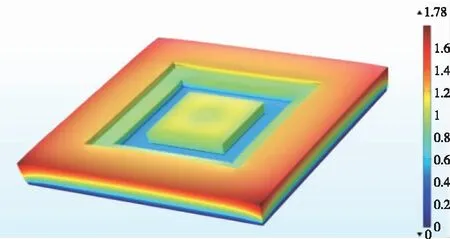

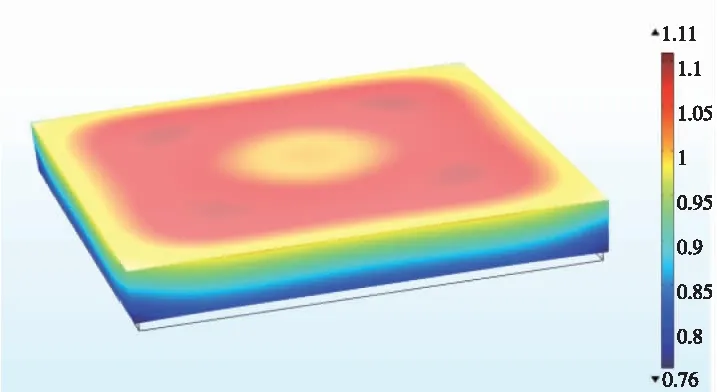

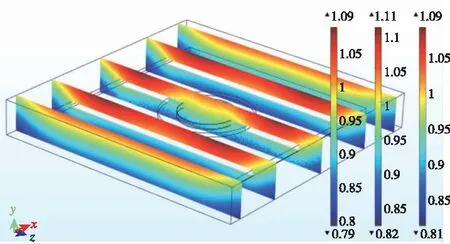

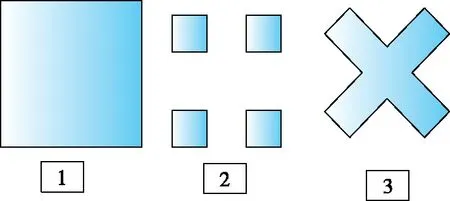

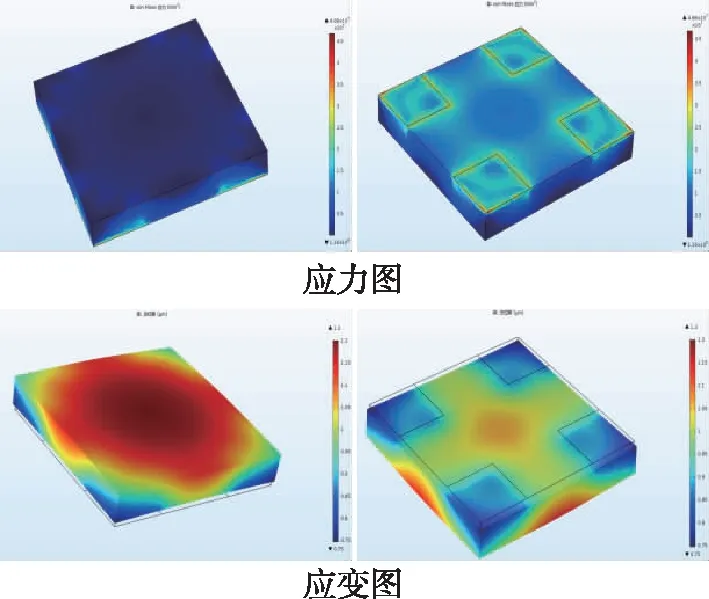

取某型常用胶水的参数为仿真分析输入条件,其杨氏模量E=10000Mpa,热膨胀系数CTE=30×10-6。通过分析可得,MEMS陀螺的应力应变分布情况如图4~图6所示,芯片的总应变规律为上层应变大于下层胶接面附近结构的应变,刚度较大的支撑柱和芯片边缘的应变小于与刚度较小的空腔结构的应变。芯片应力整体分布规律为上层应力小于下层胶接面附近的应力,芯片边缘和支撑柱附近存在应力集中现象。

图4 MEMS陀螺总体应变Fig.4 Strain distributions of MEMS gyroscope

(a)上视图

(b)截面图图5 芯片应变Fig.5 The strain in the chip

(a)非胶接面

(b)胶接面图6 芯片应力Fig.6 Stress in the chip

为了研究杨氏模量E和热膨胀系数CTE对MEMS陀螺仪应力应变的影响规律,定义如图7所示的应力应变分析参考点。

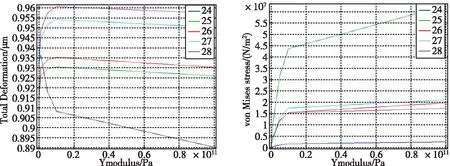

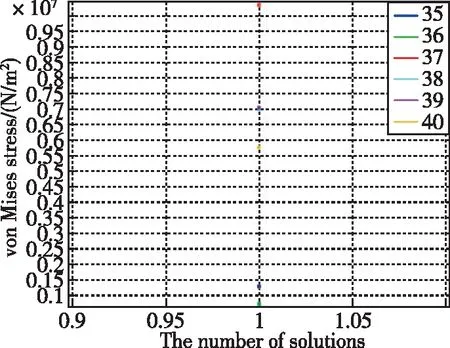

1)杨氏模量E,对封装芯片应力应变的影响:CTE:33 ×10-6,杨氏模量E=(1×106、1×108、1×109、5×109、1×1010、1×1011)

由图8可知,封装胶的杨氏模量越大,所产生的应力就越大,应变呈减小趋势。

图7 参考点定义Fig.7 Definition of reference point

图8 杨氏模量对参考点应力应变的影响Fig.8 Effect of young’s modulus on stress and strain at reference point

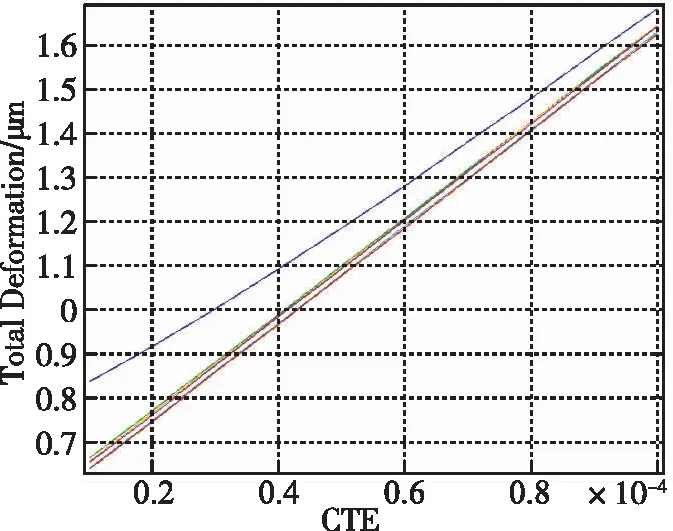

2)热膨胀系数CTE,对封装芯片应力应变的影响:

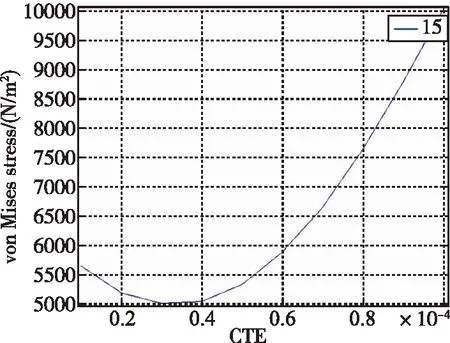

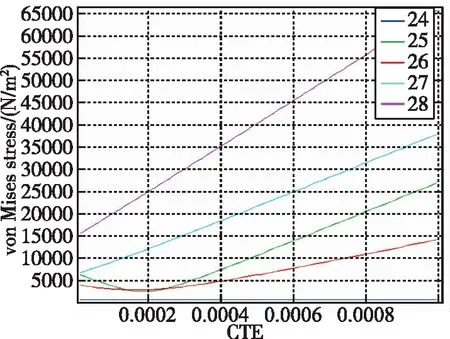

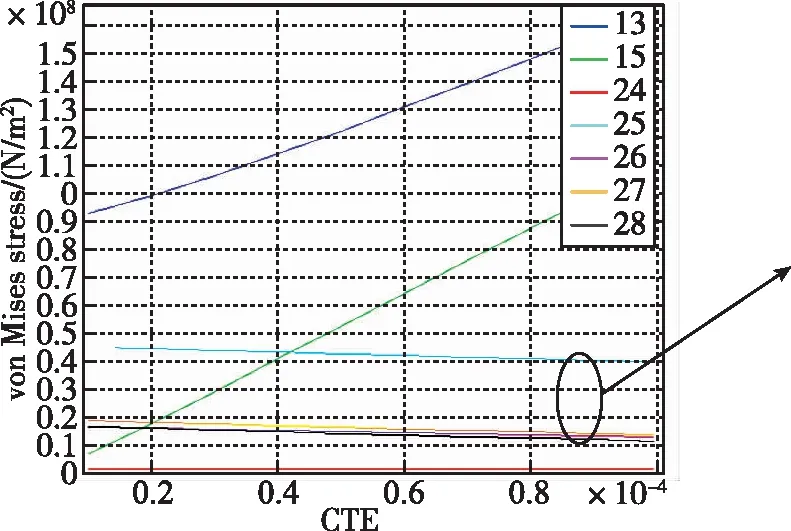

a.由图9(a)可以看出,MEMS陀螺芯片与封装胶接触面存在热膨胀系数匹配现象,当热膨胀系数合适时,接触面的封装应力最小;而由9(c)和(d)可以看出,对MEMS陀螺仪内部结构各节点的影响不尽相同,总体规律是热膨胀系数越大,封装应力越大,但是也存在热膨胀系数致应力极小值;而由9(b)和(d)可以看出,在商用封装贴片胶的热膨胀系数选型范围内,不同种类的胶对MEMS陀螺仪内部结构各节点的影响也不同,杨氏模量较小的硅胶类产品比模量较大的环氧类胶所产生的封装应力小1个数量级,但是它们对应变的影响一致,热膨胀系数越大所引起的应变越大。因此,一般在实际工艺中,在保证粘接强度能满足使用要求的前提下,会选择杨氏模量较小且热膨胀系数匹配的贴片胶。

(a)E=1×106 CTE(max)=1×10-4

(b)E=1×106 CTE(max)=1×10-3

(c)E=10×109 CTE(max)=1×10-3

(d)E=10×109 CTE(max)=1×10-3

(e)E=1×106 CTE(max)=1×10-4

(f)E=10×109 CTE(max)=1×10-4图9 热膨胀系数对参考点应力应变的影响Fig.9 Effect of CTE on stress and strain at reference point

2.2 不同封装形式下封装应力分析

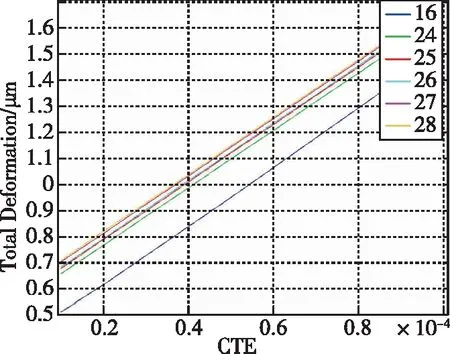

MEMS陀螺仪的封装应力不仅与材料的参数有关,还与贴片胶的粘接面积、厚度、点胶图案等不同的封装形式有关[13]。图10所示为常见的点胶方案,本文通过研究不同封装形式对封装的影响,摸索出合理的封装形式。

图10 常用点胶图案Fig.10 Common dispensing pattern

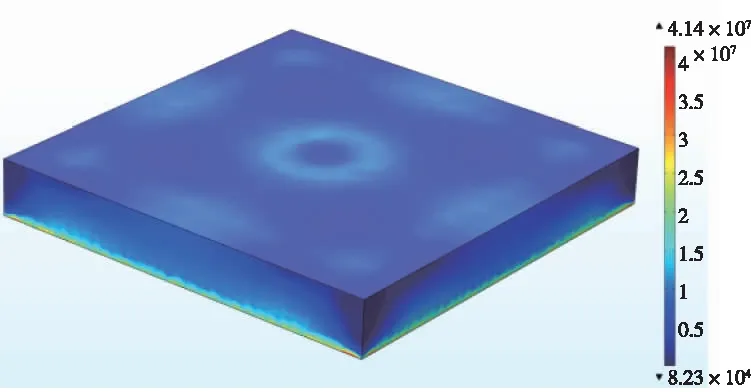

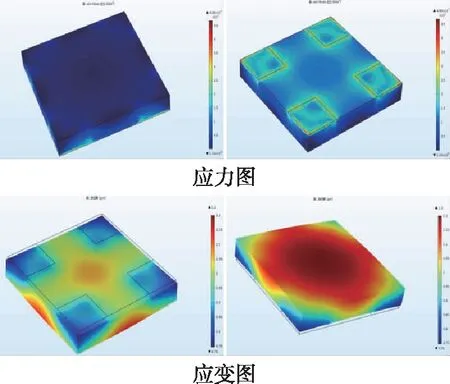

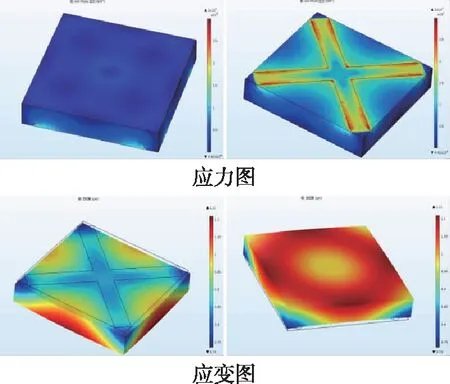

1)封装形式对封装芯片应力应变的影响:当封装胶厚度均为0.1mm时,以某型环氧类粘接剂的材料参数作为仿真输入条件,仿真结果如图11所示。

(a)图案1(底部全胶)

(b)图案2

(c)图案3(与封装形式2粘接面积相同)图11 不同封装形式下的应力应变分布情况Fig.11 Stress and strain distribution with different adhesive patterns

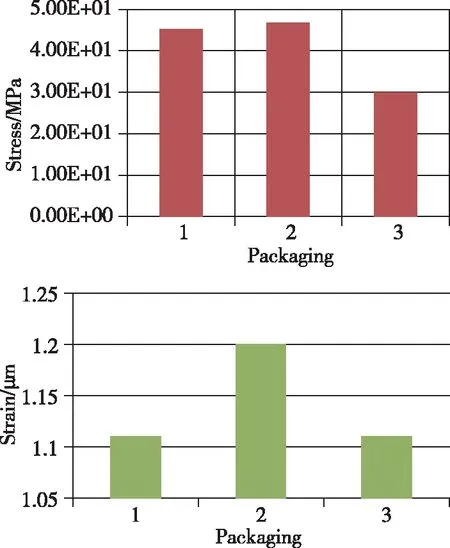

由图11和图12所示可知,封装形式3的封装效果最优。与封装形式1相比,封装形式2有利于缓解结构局部应力集中的问题,三种封装形式的最大应力都集中在接触面边界区域,这些区域的极限应力与封装可靠性息息相关。

图12 不同封装形式下的应力应变峰峰值Fig.12 Peak value of stress and strain withdifferent packaging forms

2)封装胶层厚度对封装芯片应力应变的影响:

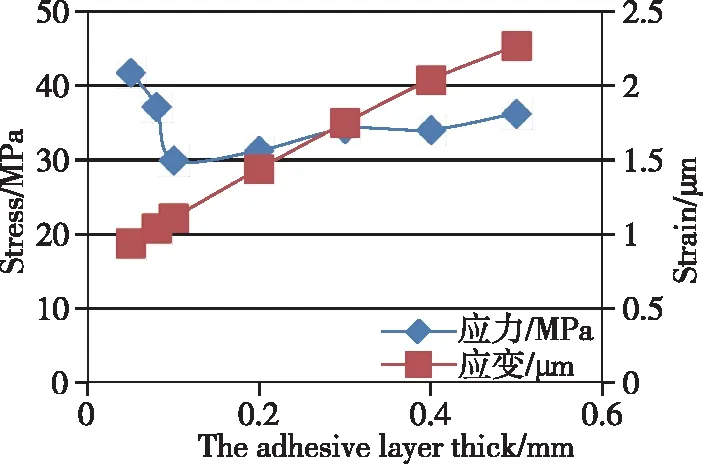

胶层厚度也会影响封装应力[14],为了研究胶层厚度对封装应力应变的影响,以封装形式1为研究对象,胶层厚度分别取(mm):0.05、0.08、0.1、0.2、0.3、0.4、0.5,分析结果如图13所示。

图13 不同封装胶层厚度下的应力应变峰峰值Fig.13 Peak value of stress and strain with different adhesive layer thick

由图13可知,合适的封装胶层厚度所产生的封装应力最小,而应变随着胶层厚度的增加而变大。因此,封装工艺中会严格地控制出胶量等工艺参数以保证得到合理的胶层厚度[15]。

2.3 不同结构形式下封装应力分析

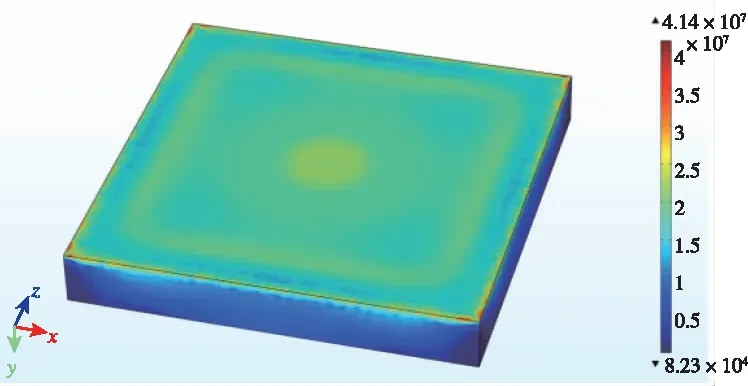

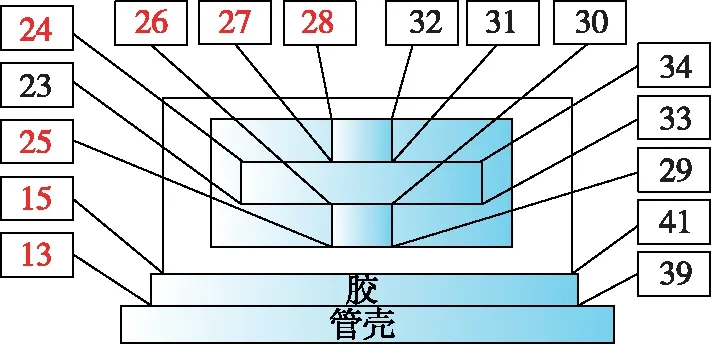

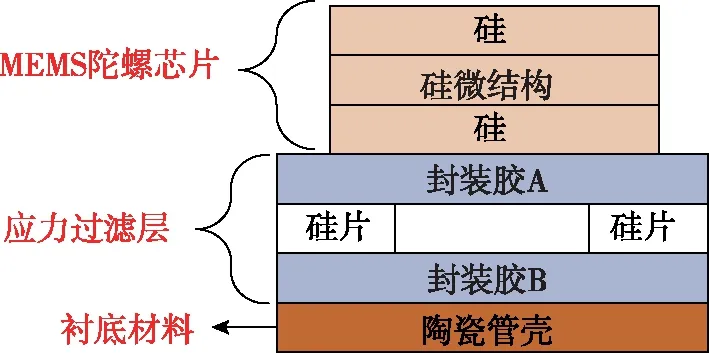

除了材料参数和封装形式外,不同过渡层结构形式也会对封装产生影响[16]。图14所示为两种不同的过渡层结构,结构a为常见的结构形式,这种封装方式被大量地应用在精度较低的民用产品上;结构b这类封装形式比较少见,由于工艺相对复杂,成本较高,因此,在高精度的军用产品中应用较多。为了研究不同结构形式对封装应力应变的影响,本文以点胶图案2为参考图案。

(a)结构a

(b)结构b图14 不同结构形式过渡层Fig.14 Different structure of transition layer

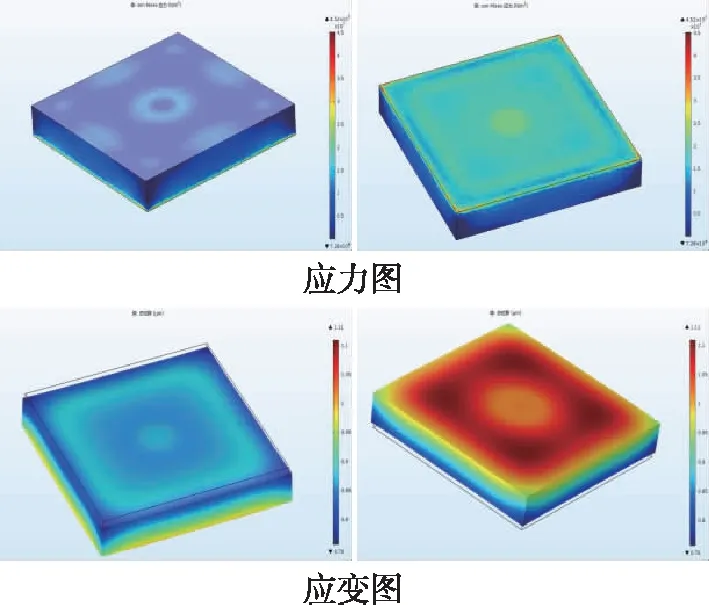

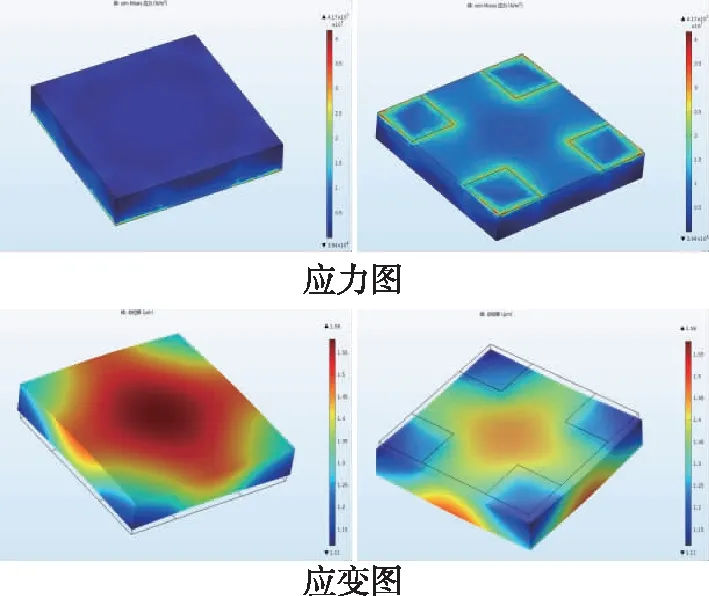

(a)结构a

(b)结构b图15 不同结构形式过渡层应力应变对比图Fig.15 Stress and strain comparison diagram of transition layer with different structure

图16 MEMS陀螺仪内部关键参考节点(蓝色)Fig.16 Key reference node in MEMS gyro(blue)

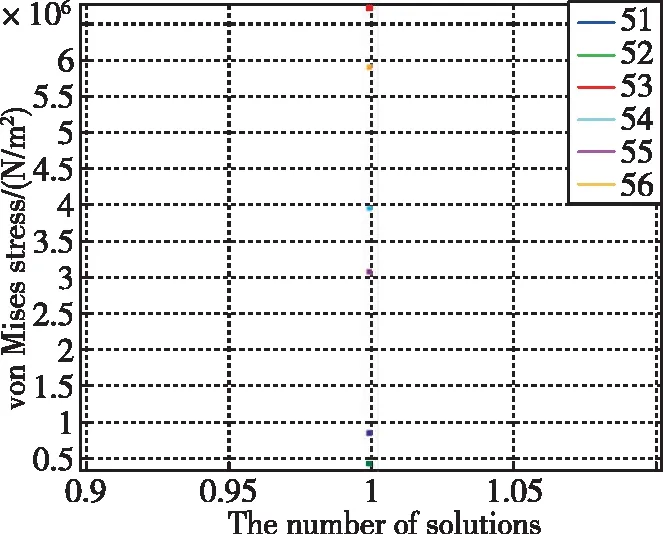

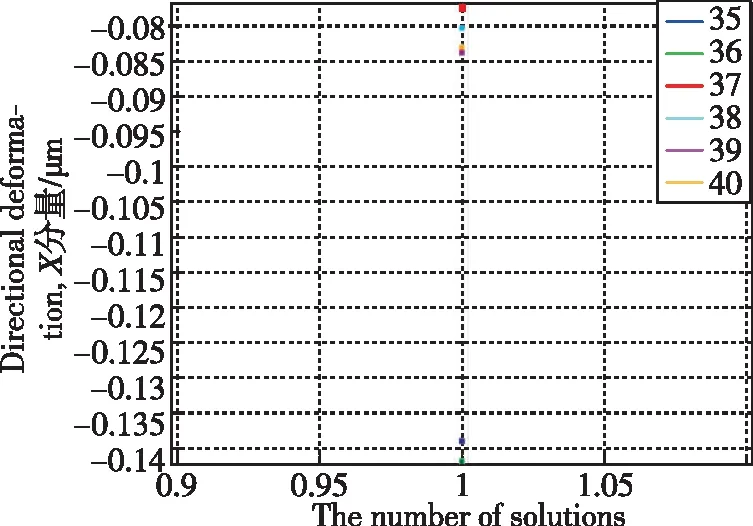

由图17和图18可知,封装结构a和封装结构b所引起的MEMS陀螺仪支撑柱和谐振子圆盘上关键节点的应变近乎相等,但是封装结构b所产生的封装应力普遍比封装结构a所产生的封装应力小,但是结构b的工艺更为复杂,实际生产中会根据精度要求和成本控制设计适合的结构形式。

(a)结构a

(b) 结构b图17 关键参考节点径向应力值Fig.17 Radial stress of key reference node

(a)结构a

(b) 结构b图18 关键参考节点径向应变值Fig.18 Radial strain of key reference node

3 结论

本文首先介绍了MEMS惯性器件的由来,总结了MEMS惯性器件的应用领域以及技术发展方向和市场前景,分析了MEMS惯性器件加工制造的关键技术,推导出热应力与MEMS陀螺仪频率的关系,并以三层结构MEMS陀螺仪和为研究对象,利用COMSOL有限元仿真软件分析了不同材料参数、不同封装形式和结构形式对MEMS陀螺仪封装应力应变的影响。研究发现:

1)封装胶的杨氏模量越大所产生的封装应力越大,应变呈减小趋势。

2)热膨胀系数对封装应力存在热膨胀系数匹配现象,当热膨胀系数合适时,封装应力最小,但总体规律为热膨胀系数越大,封装应力越大,应变越大,实际工艺中会选择杨氏模量较小且热膨胀系数匹配的贴片胶。

3)改变封装形式、胶层厚度和封装结构均能有效地控制封装应力应变。

在生产制造过程中可以根据精度要求和成本控制等因素,综合考虑设计具体的封装产品。