粉碎法快速测定煤的坚固性系数实验探究

2020-03-18胡杰

胡 杰

(1.中煤科工集团重庆研究院有限公司,重庆 400037;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

煤的坚固性系数(f值)是预测煤与瓦斯突出危险性的重要指标之一[1-2],f值越小,煤层发生突出的可能性越大[3-4]。因此,f值测定是生产矿井一项长久且必要的基础测定工作。依据现行《煤和岩石物理力学性质测定方法》,实验室采用“落锤法”测定f值[5],其测定过程可归纳为:将井下采取的煤样送至地面实验室,通过测定在一定冲击力下基于给定质量与粒度的煤样被破碎至粒度为0.5 mm以下的煤屑量来计算f值的大小。

“落锤法”测定煤f值全过程由人工操作,且煤样粉碎过程须保证每次将重锤提高至600 mm高度后自由落下,而人为操作存在不稳定性,在破碎煤样过程中,可能会出现重锤高度不到位、重锤下降过程中触碰捣碎筒壁的情况,测定结果受影响较大,且测定过程繁琐,可能导致同一煤样f值测定结果的差异较大。随着矿井机械化程度的不断提高,f值机械化快速测定是建设数字化矿山的需要;同时,2016年版《煤矿安全规程》中已规定将煤层坚固性系数当作“在本巷道施工顺煤层钻孔预抽煤巷条带瓦斯作为区域防突措施”的判别条件之一[6],因此实现煤层坚固性系数井下原位测定是煤矿高效开采的发展趋势。且现场发现煤层瓦斯含量不高的工作面,反而突出预测指标总是超标,说明现有指标敏感性存在问题[7-8],寻求快速自动化测定煤体f值方法,是未来工作面预测指标开发的基础工作。

大量研究成果表明[9-11]:煤体粉碎后粒度服从一定的分布规律。机械式粉碎过程可保证煤样f值测定过程中破碎功的稳定性,且煤矿井下工作面打钻过程中可获得大量不同粒度的煤体,将其作为测定煤样,可减少大量的现场取样工作,因此拟设计开展地面粉碎快速测定煤的坚固性系数实验研究,研究成果可为实现煤的坚固性系数井下快速测定奠定基础。

1 煤体粉碎实验设计

煤的坚固性系数是表征煤体抗破坏能力的综合指标,反映了煤体的机械强度、硬度、裂隙发育程度,且在一定冲击力作用下,煤体破碎功与破碎物所增加的表面积成正比[12-13]。在一定粉碎功作用下,坚固性系数越大的煤样在破碎后平均粒度越大;同样煤体在粉碎前后的平均粒度均相同或相近的条件下,坚固性系数越大的煤体所需的粉碎功也越大,因此f值能较好地反映破碎煤所需功的大小。

1.1 粉碎装置

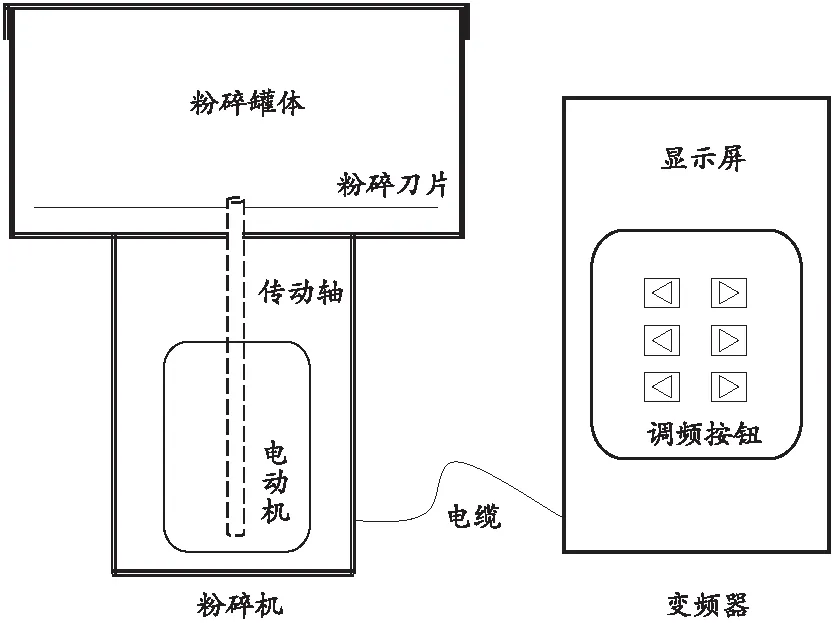

基于对粉碎机市场的调研,并配合粉碎参数对粉碎机进行了转速可调的改进,配置了变频器,装配出实验所需的粉碎装置,如图1所示。

图1 粉碎装置示意图

1.2 粉碎参数设计

利用高速旋转粉碎机粉碎煤样实验需确定的主要参数有:粉碎功、待粉碎煤样粒度及煤样质量,其中粉碎功由粉碎功率与粉碎时间共同确定。依据电动机功率与转速的计算公式,调节电动机转速可达到调节粉碎机功率的目的,因此煤样粉碎实验的主要参数为:粉碎时间、粉碎机转速、待粉碎煤样粒度及煤样质量。

大量的钻屑瓦斯解吸指标K1值测定结果表明:在钻孔孔口处采集1~3 mm的煤样是可行的,为保证煤样采集的可执行性,煤样粉碎实验的待粉碎煤样粒度也为1~3 mm。根据粉碎装置粉碎桶的体积大小及现场采取煤样的难易程度,将煤样质量确定为100~200 g。基于此,在实验前期对粒度为1~3 mm、质量为100~200 g的煤样在不同转速下进行了粉碎,当转速达到7 000 r/min、粉碎时间超过30 s时,粉碎后的煤样基本呈煤灰状,煤样完全破碎;当转速小于 5 000 r/min、粉碎时间在10 s以内时,煤样破碎程度较小。因此转速可取5 000~7 000 r/min。

1.3 粉碎参数确定

为确定粉碎时间、粉碎机转速、煤样质量3个因素的最优组合,采用正交试验方法进行确定,记粉碎时间为因素A,粉碎机转速为因素B,煤样质量为因素C。正交试验参照粉碎参数可取范围给出每个因素的3个水平的取值,并选取Ln(3t)型正交表进行正交试验[14],不同因素及不同水平取值如表1 所示。

表1 煤样粉碎的因素与水平取值

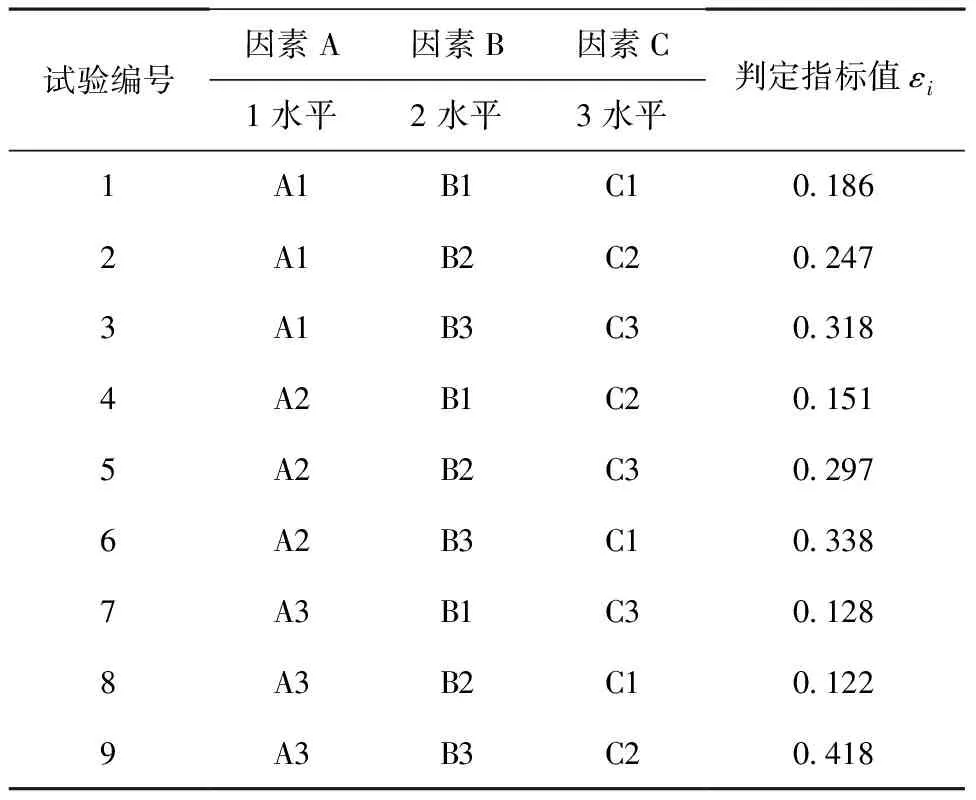

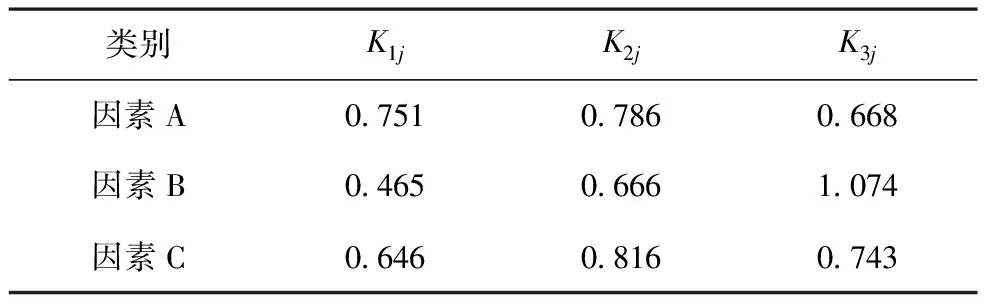

基于正交试验原理,针对同一煤样进行了不同粉碎参数组合下的粉碎正交试验,并记录在不同粉碎条件下粒度为 0.5 mm 以下煤屑质量占比,正交试验方案如表2所示。同时采用“落锤法”对煤样未粉碎部分测定其f值,同样记录“落锤法”测定f值中煤体破碎后粒度为0.5 mm以下的煤屑质量占比。提取正交试验判定指标ε(两种粉碎方式完成后粒度为0.5 mm以下的煤屑质量占比的误差绝对值)。同时引进记号Kij(表示第j列上水平号为i的各试验结果判定指标之和)。根据正交试验原理与判定指标定义,对于同一因素,即j相同时,取Kij的最小值,得到粉碎三因素的Kij最小值组合所对应的粉碎参数组合即为最优组合。正交试验结果如表3所示。

表2 煤样粉碎正交试验方案

表3 煤样粉碎正交试验结果

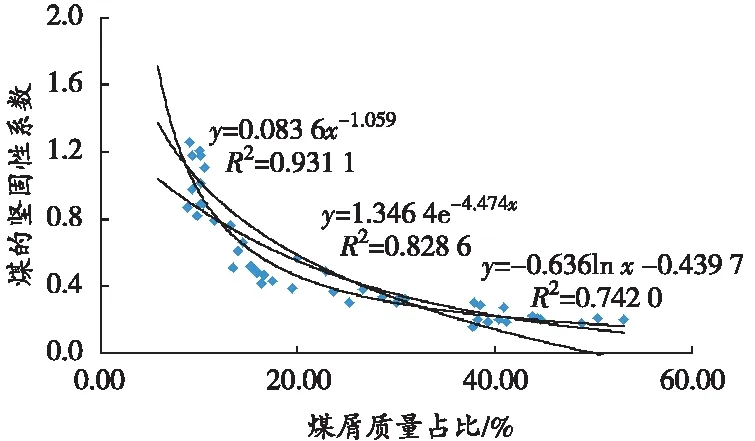

由表3可得:K3A 为考察最优粉碎参数组合的稳定性,另取1组粒度为1~3 mm的煤样,均分为4份,每份煤样质量为100 g,按5 000 r/min、粉碎时间30 s分别进行粉碎,并记录粉碎后不同粒度区间的煤屑的质量占比,结果如图2所示。 图2 相同粉碎条件下同一煤样多次粉碎后质量占比分布图 由图2可以看出,4条曲线基本重合,同一煤样在相同粉碎条件下进行多次粉碎,粉碎后煤屑在各个粒度区间质量占比基本相同,说明粉碎粒度分布规律呈基本一致状态,由此证明:正交试验确立的粉碎参数组合是稳定可行的。 分别从贵州、云南、山西、安徽、四川等地区的多个矿井按以下要求进行采样:工作面打钻时进行孔口接煤采样,采集粒度为1~3 mm的煤样,用于粉碎实验研究,同时在打钻点位置附近按照“落锤法”测定标准采取煤样,用于测定f值,同一地点处通过两种方式采集的煤样记为一组,共采集55组煤样。 采样完成后,首先按照“落锤法”测定每组煤样的f值,为确保研究结果的通用性,选取f值分布较均衡的45组煤样进行粒度分布与f值相关关系研究;同时对孔口采集的同组煤样基于正交试验得到的粉碎参数最优组合进行粉碎,粉碎后对煤屑进行筛分及称重,通过数据整理得到粒度为1.0 mm以下、0.5~1.0 mm及0.5 mm以下3种粉碎煤屑的质量占比与“落锤法”测得的f值之间的相关关系,并筛选出拟合程度较高的3种拟合关系式,分别为指数拟合、对数拟合及乘幂拟合,结果如图3所示。 (a)粒度0.5 mm以下煤屑 (b)粒度0.5~1.0 mm煤屑 (c)粒度1.0 mm以下煤屑 由图3可知,煤样粉碎后0.5 mm以下煤屑质量占比与f值的3种拟合关系式的拟合效果均优于其余2种粒度煤屑的拟合效果,说明采用粒度为 0.5 mm 以下煤屑质量占比与f值拟合关系式是最准确的;同时由图3(a)可知,3种拟合关系式中,乘幂拟合式的拟合度R2达到了0.931 1,远高于其他 2种拟合关系式。因此,在正交试验确立的最优粉碎参数组合前提下,初步建立“粉碎法”快速测算f值的关系式: f=0.083 6x-1.059 (1) 式中x为煤样粉碎后粒度为0.5 mm以下的煤屑质量占比。 为考察关系式(1)测算f值的准确性及适用性,对剩余的现场采集的煤样按照以上实验粉碎条件进行粉碎,并针对同一煤样,将基于“粉碎法”和基于“落锤法”测定的f值结果进行对比,其结果如表4所示。 表4 粉碎煤样质量占比分布与f值关系式验证情况 由表4可得:基于“粉碎法”测定并计算出的f值与“落锤法”测定煤样f值结果基本吻合,两者相差绝对值可控制在0.08范围内,相对误差绝对值控制在8%以内,可见基于“粉碎法”快速测定f值的方法是可行的,由此也验证了利用粉碎原理建立的煤样粉碎后粒度为0.5 mm以下煤屑质量占比与f值的乘幂拟合关系式是合理的。从研究过程及研究结果可以得出:基于高速旋转机械粉碎方式所建立的f值快速测定方法只需更改粉碎驱动方式(如以稳定风压作为驱动力)即可实现井下f值的快速测定。 1)通过煤样的粉碎正交试验,确立了煤样粉碎实验中煤样质量、粉碎机转速及粉碎时间的最优参数组合,同时验证了基于最优参数组合的煤样粉碎过程的稳定性及参数的合理性。 2)研究了多组不同煤样粉碎后不同粒度煤屑质量占比与f值的对应关系,求算并确立了煤样粉碎后粒度为0.5 mm以下煤屑质量占比与f值的最优拟合关系式为f=0.083 6x-1.059,同时验证了煤样“粉碎法”快速测定f值的可行性。 3)采用高速旋转机械粉碎方式快速测定f值的方法,简化了现行矿井工作面煤的坚固性系数的测定过程并避免了人为测定误差,可为煤的坚固性系数井下直接快速测定奠定基础。

2 煤体粉碎实验研究

2.1 不同粒度煤屑质量占比与f值拟合关系

2.2 实验结果分析验证

3 结论