基于路径规划的大容量钻杆自动输送系统研究

2020-03-18王清峰

王清峰,陈 航

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

传统的煤矿钻机上、下钻杆完全依靠人力,劳动强度大,施工效率低,存在较大的安全隐患[1-4]。近年来,随着对自动钻机的研究和应用不断深入,作为其重要配套装置的钻杆自动输送系统也在不断创新。国外智能化凿岩台车和矿山取芯钻机领域率先出现了钻杆自动输送系统。凿岩台车一般用于施工岩巷爆破炮眼,成孔直径小、深度浅,携带长度为20~30 m 的小直径钻杆即可满足需求[5]。取芯钻机虽然采用了较大直径的取芯钻杆,但一般钻进深度浅,通常采用单根钻杆半自动输送的方式,即人工将单根钻杆放入指定装置,再由该装置输送给钻机主机实施钻进。由于凿岩台车和取芯钻机的工况条件与煤矿井下瓦斯抽放、防冲卸压、探放水等工程钻孔施工存在较大差异,因此凿岩台车和取芯钻机的钻杆自动输送系统无法应用于煤矿自动钻机。现有的煤矿钻机钻杆自动输送系统以开放框架式和旋转式为主[6-10],虽然较好地适应了钻杆直径大和粉尘污染严重的现场工况条件,但是都存在着钻杆容量小的明显缺陷。在钻孔施工过程中,需要人工多次添加钻杆,限制了自动钻机减人提效作用的发挥,成为煤矿钻机自动化水平进一步提升的瓶颈。

为解决现有煤矿钻机钻杆自动输送系统存在的问题,在分析、规划与分解钻杆输送路径的基础上,研发了大容量钻杆自动输送系统,该系统能够实现钻杆大容量存储和精确自动输送。

1 钻杆输送路径规划

1.1 单根钻杆一般路径规划

根据自动钻机的工作特点,钻杆输送路径的起点为钻杆箱内某一特定位置,终点必然与钻机动力头、夹持器之间的钻进轴线重合。

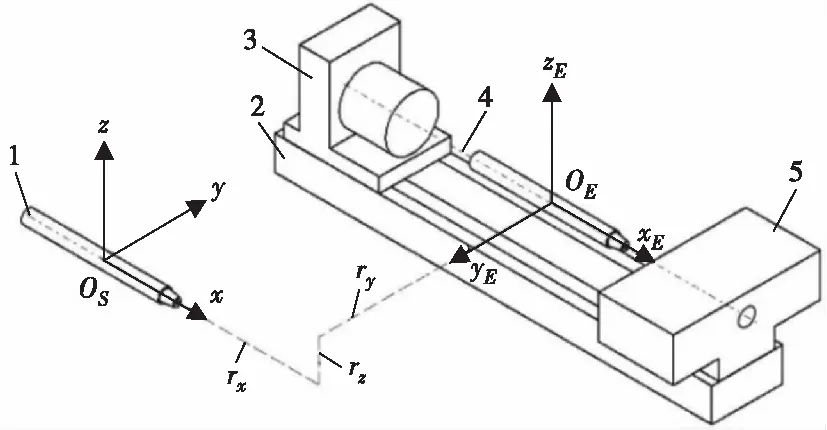

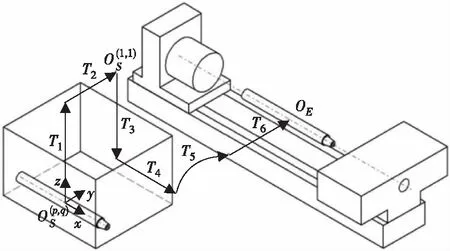

由于钻杆材质密度的均匀性和结构的对称性,可取其重心作为起点、终点坐标系的原点。因此,定义起点位置的钻杆重心为基准坐标系{O}的原点,沿钻杆轴线指向钻进方向为+x,垂直指向钻机主机方向为+y,竖直向上为+z,且钻杆的起点坐标系{S}与基准坐标系重合。类似地,定义钻杆终点位置的重心为终点坐标系{E}的原点,+xE与+x同向,+zE与+z同向,+yE与+y反向。要实现钻杆由钻杆箱到钻进轴线的输送,即在保持钻杆姿态不变的情况下,在基准坐标系中完成起点坐标系原点到终点坐标系原点的位置变换,钻杆的输送路径即为这两点间的坐标移动轨迹。

为使钻杆输送路径的规划具有一般性,假设在基准坐标系{O}中,起点坐标系原点OS(xSO,ySO,zSO)与终点坐标系原点OE(xEO,yEO,zEO)的3个分量均不相同[11-16]。单根钻杆坐标系建立与一般输送路径如图1所示。

1—钻杆;2—机架;3—动力头;4—钻进轴线;5—夹持器。

(1)

即钻杆在直角坐标系中3个方向的位移分别为:

(2)

1.2 多列多层钻杆起点归一化方法

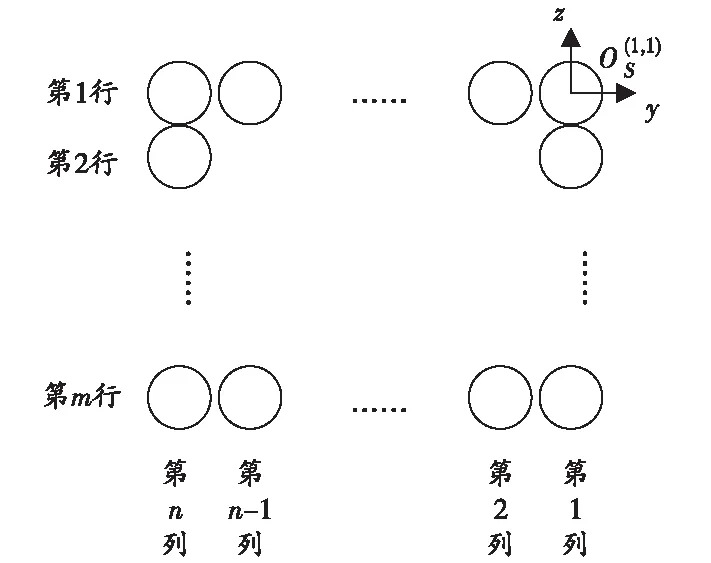

为满足煤矿井下深孔钻进的需求,钻杆箱内需存储多根钻杆。按照易取出、易回收、大容量的原则,设计钻杆摆放方式为多列多层方式,并按列竖直向上取出,如图2所示。

图2 多列多层钻杆起点归一化示意图

(3)

式中:p为钻杆列代码,1≤p≤n;q为钻杆行代码,1≤q≤m。

此时x方向无移动,并假设基准坐标系与g(1,1)的起点坐标系重合。结合图2可得,3个方向的分量为:

(4)

1.3 输送路径方案设计

根据钻杆路径一般性的假设,以及多列多层的摆放方式,制订了钻杆顶部输送和升降输送2套路径总体规划方案。

1.3.1 顶部输送路径方案

钻杆顶部输送路径方案如图3所示。该方案可分解为起点归一化、对正调节、平移输送3个阶段,共有A1~A55段子路径:

2)对正调节:经过子路径A3和A4,分别使钻杆g(p,q)在z轴和x轴方向上与钻进轴线对齐;

3)平移输送:经过子路径A5,使钻杆g(p,q)沿y轴向钻进轴线移动,并最终与之重合。

图3 钻杆顶部输送路径方案

该方案非常接近单根钻杆一般路径,路径较为简单,充分利用了钻杆存储设备上方的空间,有助于减小钻杆输送装置在水平面内沿x、y轴方向的尺寸。但是,该方案对z轴方向(即钻机高度方向)的空间需求较大,可能会增加钻机整体高度,减弱钻机的通过性。

1.3.2 升降输送路径方案

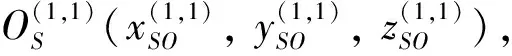

钻杆升降输送路径方案如图4所示。该方案可分解为起点归一化、下降移动、对正调节、平移输送4个阶段,共有B1~B66段子路径:

1)起点归一化:经过子路径B1和B2,将任意待输送钻杆g(p,q)的起点移动至g(1,1)的起点OS(1,1);

2)下降移动:经过子路径B3,将钻杆移动至钻杆箱侧面下方;

3)对正调节:经过子路径B4和B5,分别使钻杆g(p,q)在x轴和z轴方向上与钻进轴线对齐;

4)平移输送:经过子路径B6,使钻杆g(p,q)沿y轴向钻进轴线移动,并最终与之重合。

图4 钻杆升降输送路径方案

该方案在一般路径的基础上,通过一个升降往返路径(B3和B5),将钻杆沿x轴方向的移动调整到钻杆箱的侧下方,有助于降低钻杆输送装置和钻机整机的高度,但有可能增加输送系统的执行动作数量。

1.3.3 方案选择分析

具体钻杆输送路径的选择应充分结合钻机总体设计方案及适用工况条件。ZYWL全方位自动钻机总体布局方案如图5所示。

1—控制系统;2—履带车;3—姿态调节装置;4—动力头;5—机架;6—双夹持器。

该方案的最大特点是将机架横向外置,大幅降低了钻机开孔高度和整机高度,同时扩展了钻孔倾角和方位角范围,可同时满足工作面端头与两帮大倾角钻孔需求。因此,根据降低钻机高度的整体设计理念,采用升降输送路径方案。

2 大容量钻杆自动输送系统结构设计

2.1 总体方案

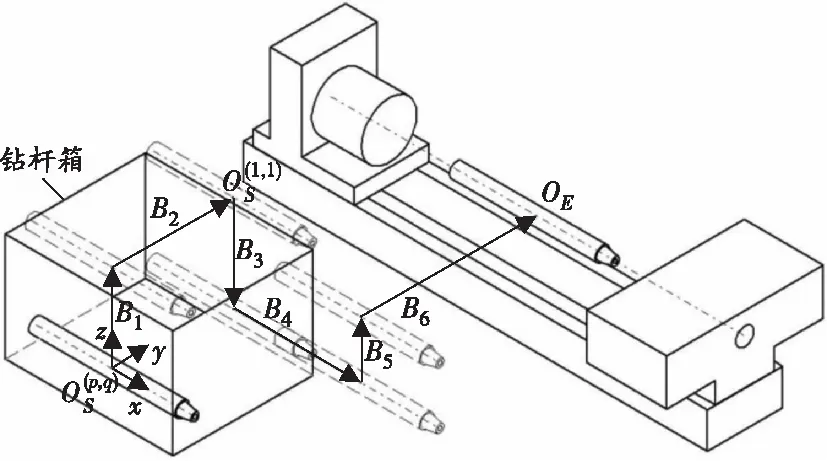

根据升降输送路径方案,拟设计与钻机主机相对固定的钻杆箱;子路径B1~B3由同一执行机构完成,且B1、B3应由同一个移动副往复执行;B4由另一个移动副完成;B5、B6由同一执行机构的2个移动副完成,且该执行机构应同时具备随机架调整倾角的转动副。所设计的大容量钻杆自动输送系统如图6所示。

1—副机械手;2—钻杆箱;3—转运器;4—主机械手。

该系统由钻杆箱、转运器、主机械手和副机械手组成。钻杆箱是存储钻杆的设备,根据需要最多可存储近100根钻杆;转运器实现钻杆与钻机沿x轴对齐,即执行子路径B4;副机械手实现钻杆从钻杆箱到转运器的输送,即执行子路径B1~B3;主机械手实现钻杆从转运器到钻进轴线的输送,即执行子路径B5、B6。

2.2 钻杆箱

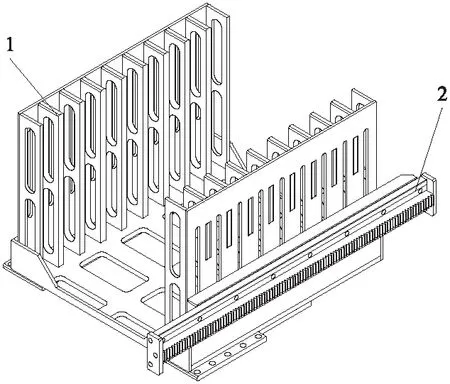

钻杆箱主体为竖直多列、顶部开口的框架式箱体,所有钻杆均从顶部开口取出,保持了钻杆输送路径的一致性。可根据现场需求通过增减列数或高度,调整钻杆箱容量,样机设计为9列8行,容量为72根钻杆。为便于全方位自动钻机方位角调整,钻杆箱与回转平台固定连接,相对钻机主机始终水平固定放置。钻杆箱结构如图7所示。

1—箱体;2—齿条。

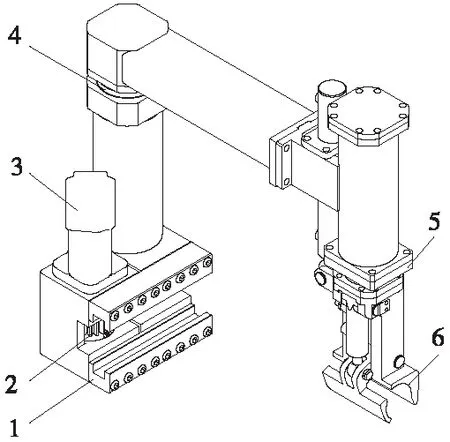

2.3 副机械手

副机械手具有2个伸缩和1个平移共计3个自由度,由手爪、伸缩关节Ⅰ、伸缩关节Ⅱ和平移关节等构成,如图8所示。手爪为油缸驱动的单边钳式结构,执行钻杆夹持动作;平移关节为液压马达驱动的齿轮齿条机构,带动钻杆沿y轴平移,执行子路径B2;伸缩关节Ⅰ和Ⅱ均为油缸驱动的移动副,组合执行子路径B1、B3。伸缩关节Ⅰ使钻杆沿y轴移动时高于钻杆箱,避免被干扰;伸缩关节Ⅱ带动钻杆在钻杆箱内沿z轴升降。

1—滑块;2—齿轮;3—液压马达;4—伸缩关节Ⅰ;5—伸缩关节Ⅱ;6—手爪。

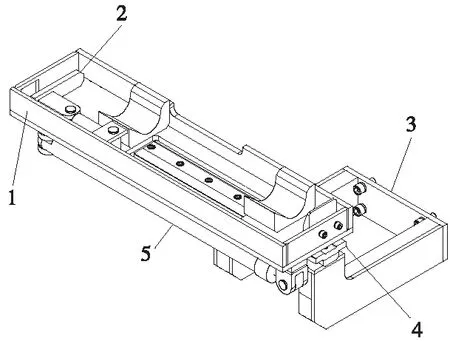

2.4 转运器

转运器由盒体、调宽机构、对正油缸和导轨等组成,如图9所示。盒体为钻杆输送容器,在对正油缸的驱动下沿导轨在x轴方向来回运动,使钻杆对齐钻进轴线或钻杆箱,执行子路径B4。调宽机构由油缸驱动,可调节转运器的钻杆放置宽度,提高钻杆对正精度,并使转运器可适应不同长度的钻杆。

1—盒体;2—调宽机构;3—安装座;4—导轨;5—对正油缸。

2.5 主机械手

主机械手具有倾角调节、回转和伸缩3个自由度,由倾角关节、翻转关节、伸缩关节和手爪等构成,如图10所示。倾角关节以液压马达驱动的回转式减速器为执行机构,实现主机械手-90°~+90°倾角调节,保持钻杆与钻机主机倾角同步。翻转关节采用液压马达直驱的回转轴结构,以回转方式实现钻杆沿z轴移动(即子路径B5),同时完成到子路径B6的过渡。该关节的最大优点是重复利用转运器上方的空间,减小钻机x、y方向的尺寸,同时避免钻杆与机架、姿态调节装置发生干涉。手爪、伸缩关节的功能和结构均与副机械手类似,通过伸缩关节的带动,钻杆沿子路径B6靠近或远离钻进轴线。

3 理论验算与样机试制

3.1 理论验算

3.1.1 钻杆实际输送路径

钻杆的实际输送路径如图11所示。

图11 钻杆实际输送路径示意图

钻杆实际输送路径的子路径T1~T4与设计方案的子路径B1~B4相同,考虑到钻机布局、避免干涉等方面的原因,实际输送路径与设计方案存在以下差异:

1)起点归一化时,钻杆实际起点OS(1,1)位于钻杆g(1,1)正上方,确保钻杆从钻杆箱内取出;

2)采用翻转子路径T5实现钻杆沿z轴移动,同时完成到子路径T6的过渡。实际执行中,T5、T6可同时执行,以提高输送效率。

3.1.2 起点、终点坐标验算

以钻杆实际起点OS(1,1)为基准坐标系原点,以输送路径最远的钻杆g(9,8)为例进行验算。根据钻机结构尺寸测得钻杆起点坐标和终点坐标为:

(5)

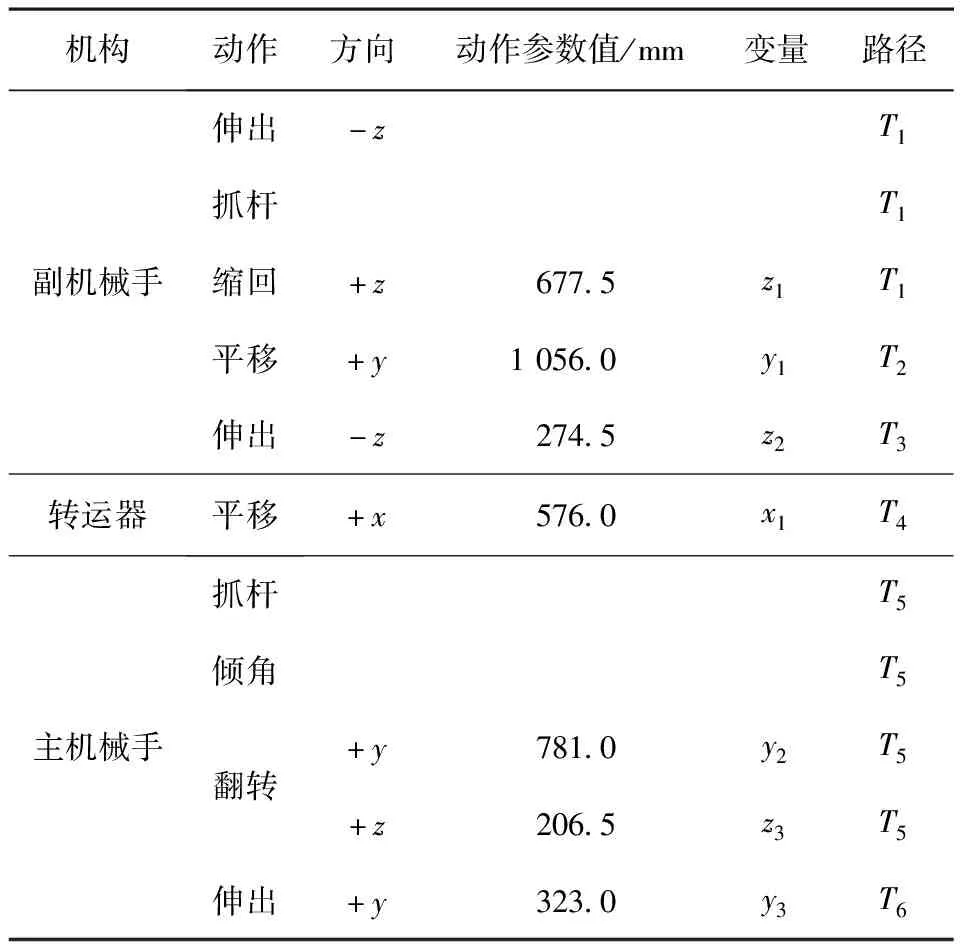

钻杆输送过程各机构的动作及参数如表1所示,仅列出与钻杆输送路径相关动作的参数值。

表1 钻杆输送过程动作参数

将表1中沿相同坐标轴移动的参数值与钻杆起点坐标相加,正向取“+”号,负向取“-”号,可得:

(6)

对比式(5)和式(6)可知,所规划的路径实现了钻杆起点与终点的重合。

3.2 虚拟样机干涉检查

采用Inventor的干涉检查功能,分别对副机械手与钻杆箱、副机械手与转运器、主机械手与转运器、主机械手与姿态调节装置进行检查,结果均为无干涉,表明各机构可在给定行程内任意运动,完成整箱钻杆的输送与回收。

3.3 样机试制

根据钻机总体结构设计方案和钻杆输送路径方案进行加工图纸设计,试制了采用大容量钻杆自动输送系统的ZYWL-2000Y型全方位自动钻机样机,并对钻杆自动输送系统进行了试验调试。调试过程中,钻杆输送路径与设计路径一致;输送系统各机构动作执行到位,运动过程无干涉,且留有适当空间距离,可设计并行动作提高输送效率。样机调试现场如图12所示。

图12 样机调试现场

4 现场应用效果

从2019年10月开始,采用大容量钻杆自动输送系统的ZYWL-2000Y型全方位自动钻机,在神东锦界矿进行了探放水钻孔施工,钻孔设计倾角60°~80°,深度120~140 m。之前采用传统钻机施工钻孔,劳动强度大,每台钻机单班需配备4人;操作人员在近孔口位置,劳动环境较差。

采用自动钻机后,钻孔施工全过程为全自动钻进、全自动上下钻杆,人员只需向钻杆箱内添加2~3次钻杆。因此,单班只需配备2人,且操作人员可远距离遥控钻机,大幅减轻了劳动强度,改善了劳动环境。

5 结论

1)借鉴矩阵原理对钻杆输送路径进行归一化处理,使得全部钻杆路径可进行统一设计,有利于简化输送路径方案和输送机构设置;

2)升降输送路径方案将钻杆沿x轴方向的调节机构(转运器)设于钻杆箱侧下方,满足了全方位自动钻机降高度的整体要求;

3)按照路径与运动副对应关系,设计了由钻杆箱、转运器、主机械手和副机械手等组成的大容量钻杆自动输送系统结构方案,并根据结构方案对输送路径进行了适应性调整,使其更加符合钻机总体布局需求,避免结构干涉;

4)理论验算与样机试验表明,大容量钻杆自动输送系统的路径简单合理,各机构执行准确可靠,自动输送钻杆高效安全。