6xxx系铝合金硫酸阳极氧化膜绝缘性研究

2020-03-18刘昌明冯静阳张执剑

刘昌明,孙 巍,王 帅,冯静阳,张执剑

(辽宁忠旺集团有限公司,辽宁 辽阳111003)

随着“节能环保”成为越来越受关注的话题,轻量化也广泛应用到汽车、机械、轨道交通等领域。铝合金因密度小、质量轻,且具有良好的力学性能,成为轻量化首选材料。在电力系统中,为保证系统安全稳定运行,相关铝合金零部件需满足一定电绝缘要求,来防止局部放电导致局部过热、烧蚀,进而引发电器故障[1]。

铝合金在铬酸、草酸、硫酸等电解液中,可得到绝缘性能不一的阳极氧化膜,有资料表明在草酸电解液中获得的氧化膜绝缘性能最佳[2-3],但草酸氧化膜成本较高,且颜色单一、装饰性效果欠佳,无法满足市场需求。本文使用传统的硫酸阳极氧化,通过管控铝合金材料组织、改进封孔剂来获得绝缘性能良好的阳极氧化膜,并研究阳极氧化参数、封孔参数的变化对绝缘性能影响。

1 试验

本试验选取尺寸为150mm×80mm×1mm的6xxx系铝合金作为试验材料,钛合金制具装夹,阳极氧化电源额定功率200A/24V,封闭剂选用自主研发封闭剂ZW1,工艺流程及参数如表1所示。采用金相显微镜对基材组织形貌表征,采用扫描电镜对封闭后氧化膜结构进行表征,采用绝缘电阻测试仪对氧化膜绝缘电阻进行表征,测试电压设定为1000V。

表1 阳极氧化工艺流程及参数

2 结果与讨论

2.1 基材组织形貌对氧化膜绝缘性影响

表2为不同合金的氧化膜在1000V电压下的绝缘电阻(在样品表面均匀选取5个点,测量试样的膜厚及绝缘电阻,取平均值为最终数值)。

由表2可知,不同合金在膜厚相差不大的情况下,绝缘电阻差距较大,其中6063铝合金的绝缘电阻最大,绝缘性能最差的是6061铝合金的氧化膜层。这说明阳极氧化过程中除电解液、温度电流密度等外在因素外,铝合金的合金化成分对氧化膜的电绝缘性也有影响。

图1为金相显微镜下铝合金的微观组织形貌。析出的杂质或第二相在阳极氧化过程中比铝的电位正或者相仿,溶解速度比铝的氧化和溶解慢,直接渗入到氧化膜中;大质点也不易溶解,氧化速度比较慢,以原金属或第二相形式析出,直接渗入阳极氧化膜层中,影响膜层均匀性,降低氧化膜的电绝缘性[4]。由图1可看出6061合金析出第二相的颗粒最大,而且分布也不均匀,6005A合金第二相比6061析出均匀,且颗粒较小,6063合金组织分布最均匀且颗粒度小。因此6063合金绝缘电阻最高,氧化膜绝缘性最强。

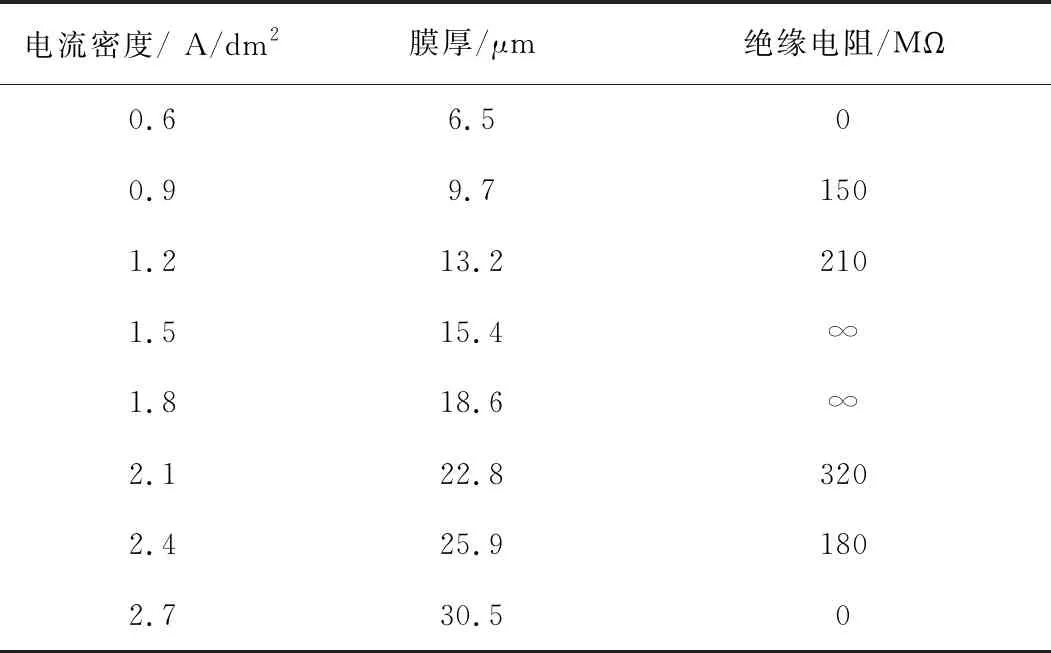

2.2 电流密度对阳极氧化膜绝缘性的影响

表3为不同电流密度下制得的阳极氧化膜厚度及绝缘电阻值。可以看出,在恒定时间下,随着电流密度的增加,膜厚值逐渐增加,而绝缘电阻呈现先增加后减小趋势,当电流密度为1.5A/dm2~1.8A/dm2时,绝缘电阻值达到无穷大;当电流密度大于2.1A/dm2时,绝缘电阻值开始降低,最后绝缘电阻值为0。因为随着电流密度的增加,氧化膜厚增大,但氧化膜膜孔也随之扩大,所以绝缘电阻呈现先增强后减弱趋势;当电流密度大于一定值时,氧化膜层开始粉化,绝缘性能也随之消失。

表3 不同电流密度氧化膜层的厚度及绝缘电阻值

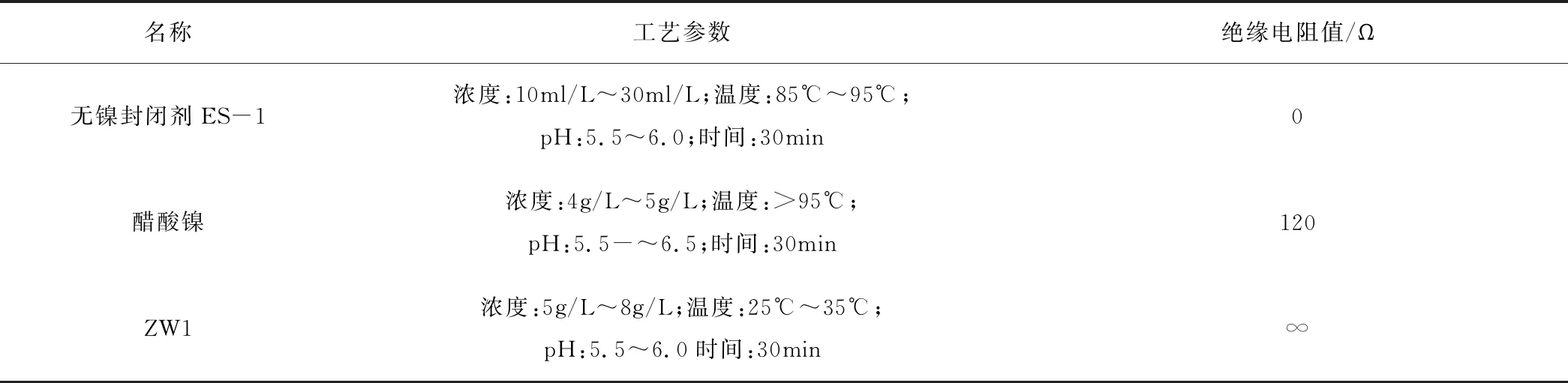

2.3 封孔工艺对氧化膜绝缘性影响

选用6063合金,控制氧化电流密度1.5A/dm2,膜厚AA15,分别选用无镍封闭剂ES-1、醋酸镍及ZW1封闭剂进行封孔试验,工艺参数及绝缘电阻值如表4所示。可以看出,无镍封闭氧化膜层被瞬间击穿,绝缘电阻值为0;使用醋酸镍封闭时,膜层绝缘性能相对较好,但绝缘电阻值较低;使用ZW1封闭剂得到产品的电阻值无穷大,绝缘性能最好。这是因为无镍封闭剂ES-1及醋酸镍两种封闭剂均属于热封孔,其本质是氧化铝的水合反应,将非晶态氧化铝转化成勃姆体;而不同的是,醋酸镍封闭时,有部分Ni2+转化为氢氧化镍,沉积于膜孔内部,因此醋酸镍封闭使氧化膜层的绝缘性有所提升[5]。ZW1封闭剂是专门针对提高绝缘性能的封闭剂,其机理与冷封孔机理相似,反应产物主要有AlOOH(勃姆体)、Ni(OH)2等,且其填充剂内有部分有机物,因此膜层的绝缘性能优越。

图2为不同封孔工艺得到样品在扫描电镜下的微观形貌。由图可看出,经过阳极氧化后,表面形成纳米孔状的氧化膜。经过封闭处理后,孔壁开始水合反应,微孔逐渐被填充。使用ES-1及醋酸镍封闭时,封闭本质相同,氧化膜形貌类似,均为微孔可见状态;使用ZW1封闭时,因其封闭原理不同,填充物部分吸附表面,微孔变得部分不可见,因而绝缘性提升。

表4 不同封闭剂工艺参数及绝缘电阻值

3 结论

(1)氧化膜绝缘性与基材组织密切相关;

(2)随着电流密度的增大,氧化膜的厚度逐渐增大,绝缘性能呈先增大后减小趋势,电流密度控制1.5A/dm2~1.8A/dm2,膜厚等级AA15,绝缘性能最佳;

(3)ZW1封闭剂是一种专门提高铝合金氧化膜层绝缘性能的封闭剂,与传统封闭剂相比,其绝缘效果较好,1000V电压下,绝缘电阻值可达到无穷大。