6110A铝合金圆铸锭光亮晶粒缺陷研究

2020-03-18王周冰李向南张富亮高冬梅

王 宇,王周冰,李向南,张富亮,高冬梅

(辽宁忠旺集团有限公司, 辽宁 辽阳 111003)

6xxx系铝合金以其优良的耐蚀性、焊接性、工艺性能(易于挤压成型)以及出色的氧化着色效果,获得了广泛应用。铝合金的生产往往都是从铸造开始,铸锭质量直接关系到产品的工艺性能和使用性能,高质量的铸锭是高质量产品的保证[1]。6110A主要用于汽车锻造用铝合金圆铸锭,其铸造冶金缺陷有裂纹、气孔、夹渣、疏松、光亮晶粒、羽毛状晶、粗大晶粒等。这些冶金缺陷,不同程度地影响了圆铸锭生产的成品率和挤压时的成材率,给公司带来很大经济损失,因此必须防止上述冶金缺陷的产生[2]。实际生产过程中,光亮晶粒缺陷出现比较频繁。在检查半连续铸造铸锭的低倍组织时,有时会发现比基体金属更光亮的组织区域,具有明显的树枝状特征。此处组织和粗大晶粒不同,对光线无选择性,所以称为光亮晶粒[3]。本文通过研究对比分析含光亮晶粒铸锭的金相检测、力学性能及断口形貌,对工艺研究和该6110A铝合金加工出合格产品奠定基础。

1 试验材料与方法

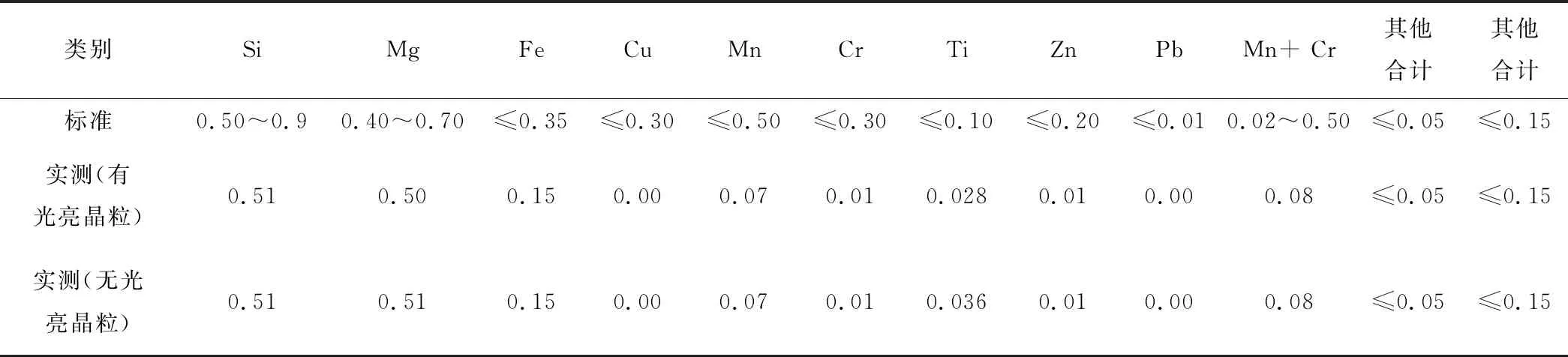

本文选用铸锭半连续熔炼法,预留1/3~1/4 液体料,新加入料全部搅入熔体,出炉和加料互相连续,优点是炉料浸于液体中,烧损小,熔化速度快,适于熔炼碎屑。生产工艺流程为,配料→熔炼→调整成分→炉内熔体净化→晶粒细化→在线熔体净化(除气、除渣)→铸造→均匀化退火;其成分见表1。本试验分别通过力学性能、金相检测、断口形貌对比分析光亮晶粒缺陷。

表1 6110A合金铸锭化学成分(质量分数,%)

2 试验结果及分析

2.1 力学性能分析

选取带有光亮晶粒缺陷区域的6110A合金试样和同批次无缺陷同区域的试样。试样编号分别为1#和2#,1#为光亮晶粒集中缺陷试样,2#为无光亮晶粒且无其他缺陷的试样。使用日本岛津AG-X100KN型电子万能试验机对其进行力学性能检测,检测结果为,1#试样的屈服强度为45MPa,抗拉强度为118MPa,伸长率为12%;2#试样的屈服强度为58MPa,抗拉强度为136MPa,伸长率为26%。可以看出,1#试样屈服强度和抗拉强度均低于2#试样的,屈服强度约比2#试样的小20%,抗拉强度约比2#试样的小10%,伸长率约为2#试样的50%。通过巴氏硬度测定同样可以看出,1#有光亮晶粒缺陷区域的试样75HB,2#无光亮晶粒缺陷区域的试样79HB,有光亮晶粒比无光亮晶粒的合金硬度低。综上所述,光亮晶粒的出现在一定程度上降低了力学性能,在生产过程中应予以控制。

2.2 宏观低倍组织分析

分别选取带有光亮晶粒缺陷区域的6110A合金试样(1#试样)和同批次无缺陷同区域的试样(2#试样)。把铣削加工好的试样放入20℃~35℃、浓度8%~12%的NaOH溶液中,腐蚀25min~30min。将试样取出迅速转入流动的清水中冲洗,然后再放入20%~30%的HNO3溶液中,酸洗15min,除去黑色碱蚀产物达到清洁。将试样取出用流动的清水冲洗干净,进行组织观察,其低倍组织如图1。根据本单位铸锭内控标准,对腐蚀后的型材进行检验,标准要求光亮晶粒不允许多于10点且每点直径不大于3mm。通过试验可以看出,宏观组织色泽光亮,对光线无选择性,放大后呈树枝状。1#试样在横向低倍试片上光亮晶粒多于10点,属于不合格制品,而2#试样晶粒细小,组织均匀。该缺陷一般分布在铸锭横截面的中心及半径的1/2处。纵截面存在液穴形状组成的链环,这种缺陷可延续到挤压型材中,在生产检验中予以控制[4]。

2.3 光亮晶粒断口分析

采用铝型材压力试验机对腐蚀后的试样进行光亮晶粒集中区域压断试验,该试验断口取样位置为光亮晶粒集中区域,其断口表面宏观形态如图2所示。

与无光亮晶粒且无缺陷的试样断口进行对比,可以看出,有光亮晶粒缺陷试样断口处为小晶粒聚集,组织不致密,且有区域无金属组织填充,断口组织中有亮色絮状物,絮状物的面积比疏松断口絮状物大,其塑性强度很低。2#试样断口组织晶粒细小均匀,呈剪切唇状和纤维状,断裂方式为韧性断裂。

2.4 显微组织分析

对1#试样和2#试样进行磨抛,使用蔡司AX10型光学显微镜(OM)对挤压型材样品进行光学显微组织观察(图3),可知,有光亮晶粒试样的晶界较深,呈锯齿状。图4为试样高倍晶粒形貌,根据图4检测的晶粒尺寸大小,结合计算法得出,1#试样单个光亮晶粒面积为0.266mm×0.259mm=0.069mm2,2#试样单个粗大晶粒面积为0.165mm×0.264mm=0.044mm2。枝晶间距比基体间距大几倍,第二相体积分数小,贫乏固溶体,显微硬度低。

3 结论

光亮晶粒实际上是合金元素含量较低的固熔体一次晶。在铸造开始时,由于漏斗预热不够,在其底部容易形成低成分固溶体一次晶的底结物。因漏斗底部温度低、散热缓慢,且不断得到新的合金的补充冲淡,使底结物不断按原成分长大,而形成粗大的低成分的固溶体一次晶。在铸造过程中,当底结物长大到一定程度或漏斗受震动时,使这种底结瘤掉入铸锭内形成了光亮晶粒[4]。试验通过采用半连续铸造生产的6110A铝合金圆铸锭,对其进行检验分析,得出以下结论:

(1)有光亮晶粒比无光亮晶粒的合金硬度低,光亮晶粒的出现在一定程度上降低了力学性能,在生产过程中应予以控制。

(2)有光亮晶粒的试样宏观组织表现为色泽光亮,对光线无选择性,放大后呈树枝状。无光亮晶粒试样晶粒细小,组织均匀。

(3)有光亮晶粒缺陷试样断口处为小晶粒聚集,组织不致密,且一些区域无金属组织填充,断口组织中存在亮色絮状物,絮状物的面积比疏松断口絮状物大,其塑性强度很低。无光亮晶粒试样断口组织晶粒细小均匀,呈剪切唇状和纤维状,断裂方式为韧性断裂。

(4)有光亮晶粒缺陷的试样枝晶间距比基体间距大几倍,第二相体积分数小,贫乏固溶体,显微硬度低。

通过以上分析,我们积极采取措施避免光亮晶粒的产生。首先在换生产种类时彻底洗炉,对不同种类的合金废料分开存放,配制时只允许加入同种或相近的废料。加强工艺操作管理,在铸造前将用石油液化汽喷灯将流槽、分配盘、流管和转接板等烘烤至红热状态。改造循环水过滤系统和冷却系统,适当提高铸造温度和铸造速度。