预制装配式聚氨酯道床结构研究

2020-03-17杨国涛郄录朝

徐 旸,杨国涛,王 红,郄录朝

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081; 2.中国国家铁路集团有限公司 科技和信息化部 北京 100038)

聚氨酯固化道床是在已经达到稳定状态的碎石道床内浇注聚氨酯材料,在道砟间完成发泡、膨胀和凝固,使聚氨酯材料挤满道砟间的空隙,同时牢固粘结道砟颗粒,形成的弹性固结整体道床结构。我国自2010年起开始了对其的全面研究,形成了具有自主知识产权的聚氨酯固化道床结构、材料制备、施工装备及工艺、养护维修等成套技术,并制定了《聚氨酯泡沫固化道床暂行技术条件》。聚氨酯固化道床结构先后在我国京广线、沪蓉线、龙漳线、瓦日线、大西客专累计铺设了5200 m试验段,线路条件涵盖了客货混运、重载、时速250和350 km高速铁路[1]。

前期试验表明,聚氨酯固化道床结构稳定性好,道床弹性可得到持续保证,道床累计变形小,养护维修工作量少,能够满足重载和高速铁路安全运营的要求[2]。2016年在沪昆客专北盘江特大桥实施完成了第1个聚氨酯固化道床工程化项目。聚氨酯道床是介于有砟轨道和无砟轨道的一种新型轨道结构型式,兼备了有砟轨道和无砟轨道的优点,在我国铁路建设中具有广阔的应用前景。

虽然现阶段我国已在聚氨酯固化道床技术应用方面积累了一定的经验,但聚氨酯固化道床依然存在着造价偏高,浇筑条件及工艺要求较为严格等问题,制约了聚氨酯固化道床的进一步推广及应用。其局限性具体表现在以下3个方面:(1)聚氨酯固化时对于道砟清洁度、含水率等状态指标要求较高。因此,现场浇注型聚氨酯固化道床不仅对道砟的装卸、储存、运输、捣固等各环节都有严格要求,同时要求浇注前使用专用设备进行道砟烘干作业,造成了大量的额外施工成本,导致了聚氨酯固化道床整体造价偏高的现状。(2)聚氨酯固化对于道砟及结构断面的要求沿用了原有的高速铁路有砟轨道的设计标准。而聚氨酯固化剂发泡成型后,会显著地增强原有散体道床的力学性能,仍沿用原有的高速有砟轨道结构设计标准,势必造成结构设计偏于保守、安全冗余量过多,也是导致聚氨酯固化道床成本较高的主要原因。(3)采用现场浇筑方式施工成型后的聚氨酯固化道床在面对基础沉降等问题时具有较好的可维修性,但对于基础上拱等问题依然存在着维修相对困难的问题。

鉴于上述原因,如将聚氨聚氨酯固化道床进行工厂化预制,并在现场采用装配式施工,则可以起到降低综合成本(相比于现浇式聚氨酯固化道床降低成本30%以上)、提高施工质量、增强结构的可维修性(实现结构的单元装配式维修)等目的。不仅可为不良下部基础条件下轨道结构的选型提供解决方案,同时也可为我国铁路轨道结构技术多元化发展提供有力的技术支撑,因而具有较高的工程价值及广阔的应用前景。基于此,本文针对预制装配式聚氨酯固化道床结构进行系统研究。

1 预制装配式聚氨酯道床轨道结构

列车荷载主要经由轨枕传递道床中,就散体道床与轨枕的接触状态而言,轨下断面内的道床捣固密度要高于枕中和枕端的道床,为保证枕下道床具有足够的承载力以及荷载传递的均匀性,荷载作用区边界距钢轨轨底外侧距离按照不小于350 mm进行设置,我国75和60 kg·m-1钢轨轨底宽度均为150 mm,考虑轨底两侧纵梁结构的对称性,固化道床顶面最小宽度理论不小于850 mm。为便于制备,设计单侧承轨槽枕下聚氨酯固化道床单元沿线路横断面宽度为1 m;规范中[3]规定轨枕单元每千米按1 667根铺设,理论轨枕间距约为0.6 m,为便于装配式施工及后期实现单元化养护维修,设计承轨槽枕下聚氨酯固化道床单元沿线路纵断面宽度为500 mm。采用2.6 m长Ⅲc型有挡肩混凝土轨枕,并通过工厂内预制工艺对轨枕及下部道床单元进行一体化制备,通过模注法实现聚氨酯材料的浇注。所采用的聚氨酯原材料包括异氰酸酯、聚醚多元醇组合料、催化剂,按《聚氨酯固化道床暂行技术条件》[4]的规定选取。制备成型的预制装配式聚氨酯固化道床轨枕复合单元如图1所示。

图1 预制装配式聚氨酯固化道床轨枕复合单元

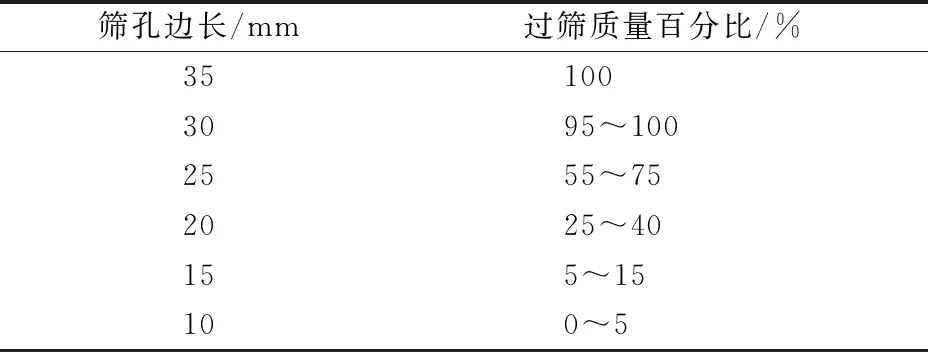

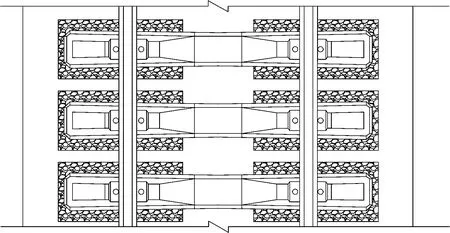

预制装配式聚氨酯固化道床轨道结构试验段扣件采用弹条Ⅴ型扣件,枕下预制块厚度300 mm。道床顶面宽度3.4 m,道床顶面应与轨枕中部顶面平齐。砟肩顶面与轨枕端头顶部平齐、不设砟肩堆高,道床边坡坡度为1∶1.75。预制块底部采用级配碎石调整层对轨道结构高度进行调整,级配碎石调整层设计厚度为50 mm,材质应符合《铁路碎石道砟》[5]中一级道砟的规定,粒径级配见表1。

表1 级配碎石调整层级配

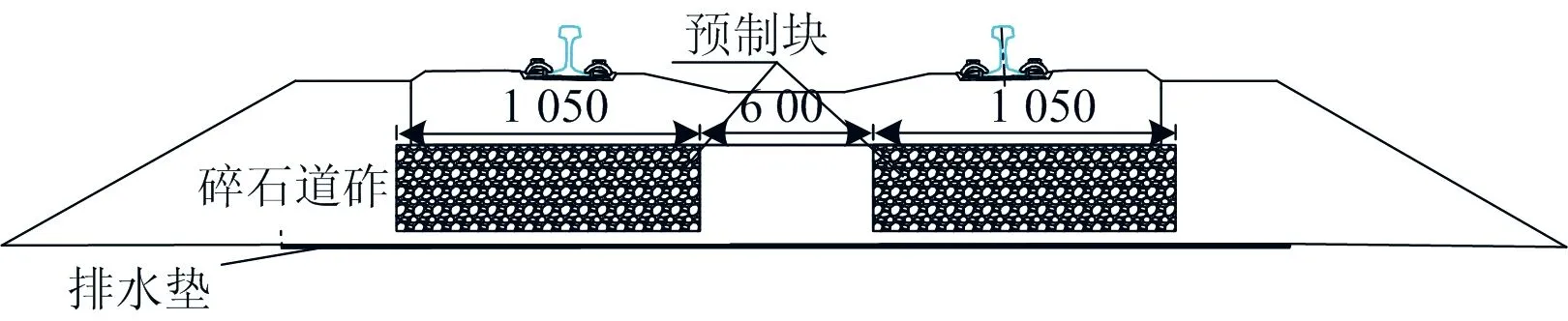

枕间空隙采用碎石道砟进行填充,填充材料应符合《铁路碎石道砟》中一级道砟的规定。预制装配式聚氨酯固化道床轨道结构试验线断面如图2所示,轨道结构俯视图如图3所示。

图2 预制装配式聚氨酯固化道床轨道结构断面(单位: mm)

图3 预制装配式聚氨酯固化道床轨道结构俯视图

2 预制装配式聚氨酯道床的施工

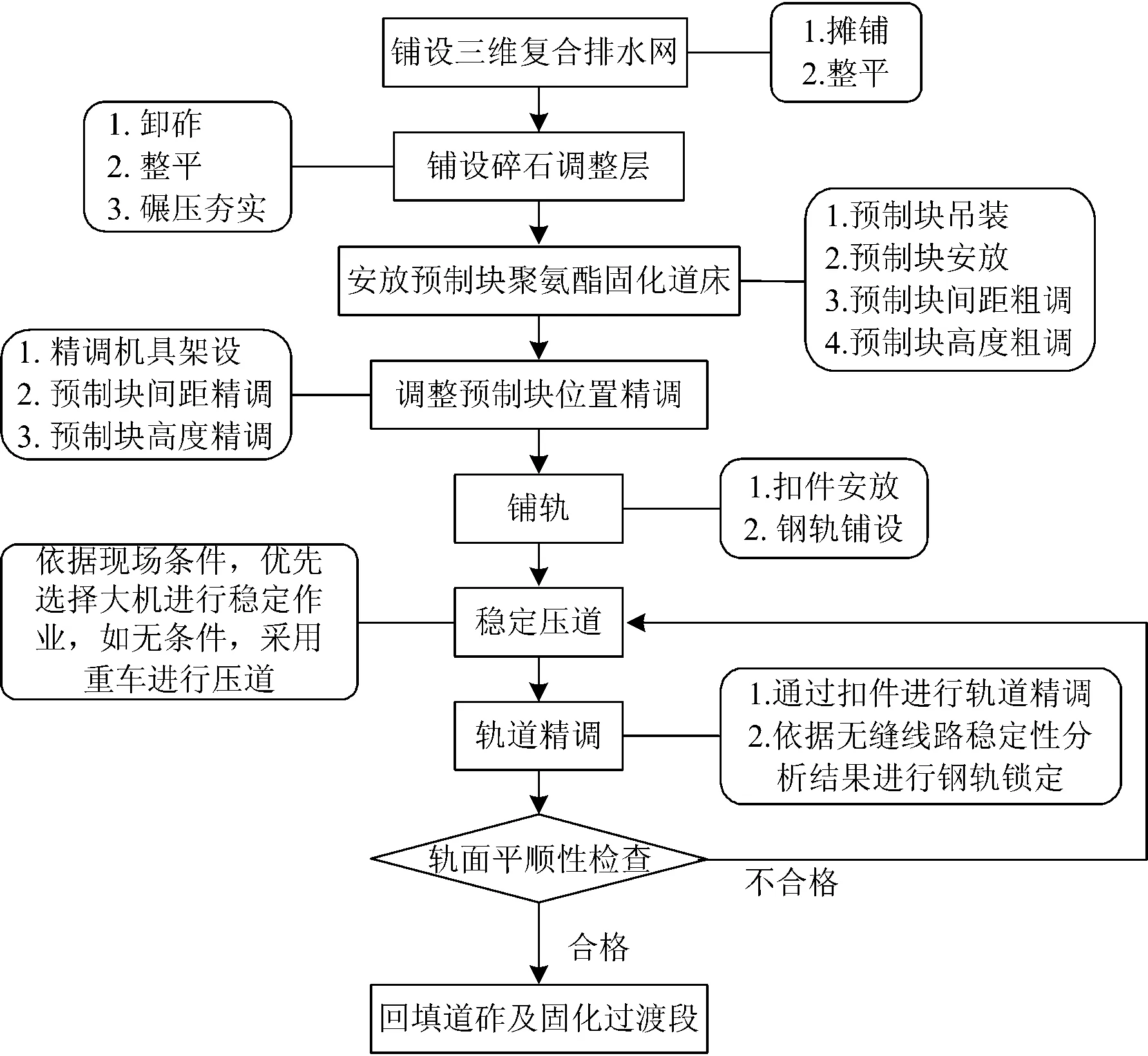

预制装配式聚氨酯道床的整体施工流程如图4所示。其主要施工步骤包括:

(1)排水垫层铺设。为防止固化后道床内部积水,在下部路基基础施工完成后,需要在路基表层铺设三维复合排水网,排水垫层按照行《聚氨酯固化道床暂行技术条件》中的要求执行。

(2)级配碎石调整层铺设。在排水垫层上方需要铺设级配碎石调整层,以实现预制道床及轨枕单元的施工时调整,并作为后期轨道几何超出扣件调整范围时的轨道调整结构。

(3)聚氨酯固化道床轨枕复合单元进场。待下部碎石调整层碾压密实后开展预制块的铺设工作,预制块进场后可进行堆放,但堆砌高度不得超过3层,且层间应设置木垫片等柔性垫板。

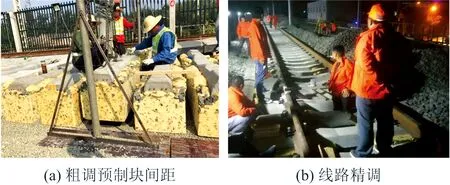

(4)聚氨酯固化道床轨枕复合单元粗调。采用铲车等小型机具实现预制单元由存放场地至线路的移动,并按照0.6 m的间距将预制块散铺于碎石调整层上方,通过小型吊装机具将预制聚氨酯轨枕单元起吊,调整预制块几何位置,完成预制块的粗调。

(5)聚氨酯固化道床轨枕复合单元精调。预制块粗调后安装扣件及钢轨并进行轨道精调,轨道精调工作主要通过扣件完成,扣件采用弹条V型,精调时需要预留一定的扣件后期调整量。

(6)碎石道砟填充层填筑。在聚氨酯单元的间隙之间填充级配碎石,并采用小型碾压及振捣设备使结构密实,以确保道床的纵向阻力。

(7)稳定压道。采用重车进行压道,以消除聚氨酯道床单元与下部碎石垫层的初期残余变形,并在重车碾压后测量轨道的几何状态,视轨道检测结果确定轨道是否需要二次精调。

(8)补充道砟并对过渡段进行固化。视线路情况进行道砟补充,如涉及整体道床的过渡,则采用固化材料对道床预制块之间填筑的道砟进行固化,以实现不同轨道结构之间的刚度过渡。

图4 施工工艺流程图

根据所提出施工方案,依托国家铁道试验中心环形试验线,铺设了世界首条预制装配式聚氨酯固化道床试验线,其施工过程如图5所示。

图5 预制装配式聚氨酯道床施工工艺

3 预制装配式聚氨酯道床静态稳定性

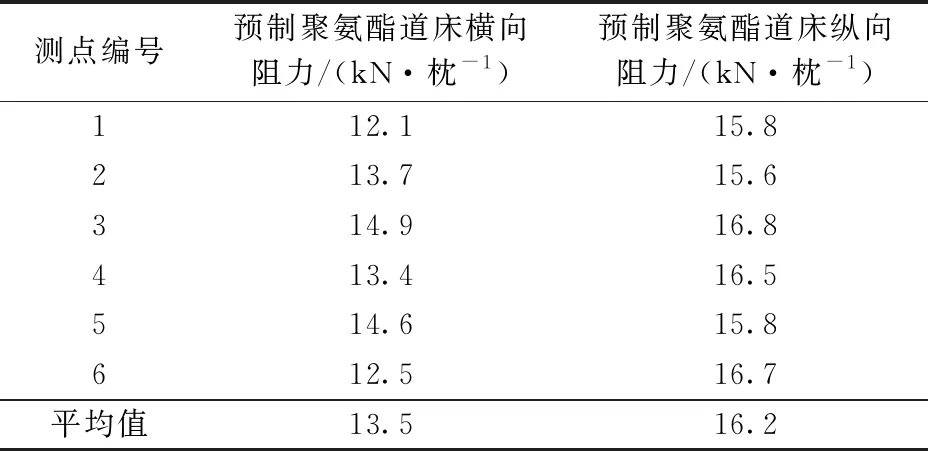

试验线施工完成后,对线路的纵、横向阻力进行测试,以此评估线路的静态稳定性。测试方法按照《铁路碎石道床状态参数测试方法》[6]进行。

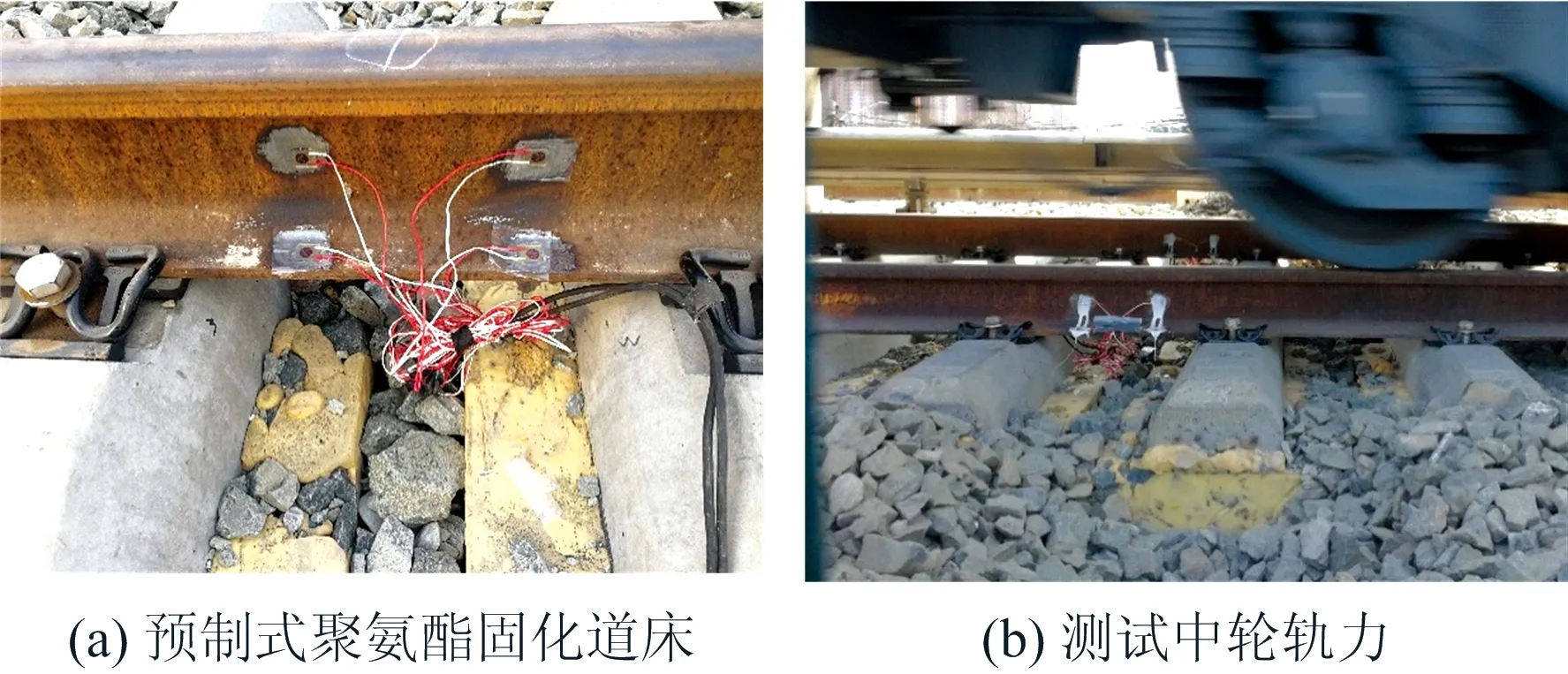

在进行预制装配式聚氨酯道床的纵、横向阻力现场测试时,通过油压设备进行缓慢加载,同步采集测试轨枕位移及荷载,采集间隔不宜超过0.5 mm,且在位移2 mm附近适当加密采集。读取位移2 mm相对应的荷载即为该测试枕的阻力,现场测试装置如图6所示。

在进行道床的纵、横向阻力测试时,为避免相邻轨枕的影响,每根测试枕间隔3根轨枕,共对6组轨枕进行测试,结果见表2。

表2 预制式聚氨酯固化道床阻力测试结果

由表2可以看出:预制式聚氨酯固化道床横向阻力的平均值为13.5 kN·枕-1,纵向阻力的平均值为16.2 kN·枕-1,满足《高速铁路设计规范》中道床横向阻力不小于12 kN·枕-1,且道床纵向阻力不小于14 kN·枕-1的要求,说明预制型聚氨酯固化道床结构具有足够道床稳定性。此外,现场所测得的道床阻力是在未采用动力稳定作业条件下所测得的,其结果偏低,相邻区段同样也未采用大型养路机械进行道床稳定作业的普通有砟轨道结构区段,道床纵、横向阻力测试结果不足预制型聚氨酯固化道床测试结果的50%,也说明预制式聚氨酯固化道床具有较强的轨道结构框架稳定性。

4 预制装配式聚氨酯道床动力特性

4.1 行车安全性指标

为评估聚氨酯固化道床的行车动力特性及安全性,参照《轮轨水平力、垂直力地面测试方法》[7]对预制装配式聚氨酯固化道床轨道结构进行现场测试。垂直力和水平力应变片分别贴在钢轨中和轴、轨底上表面,与钢轨纵向成±45°角。采用反力标定架对钢轨的垂直力及水平力进行现场标定。并根据钢轨垂直力和水平力测试数据计算动车组内外轮脱轨系数、轮重减载率及轮对横向力等列车运行安全性参数。

为便于对比,采用同样的测试方法对现浇式聚氨酯固化道床、无砟轨道结构进行测点布设,3种不同轨道结构的钢轨垂向位移测点布置如图7所示。

图7 轮轨力及测试中的钢轨动位移

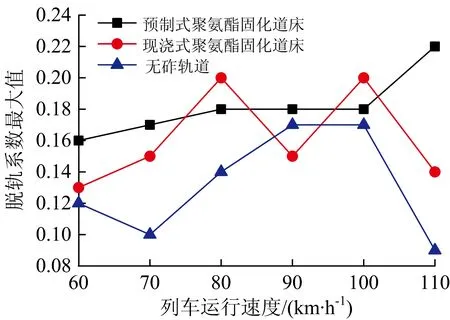

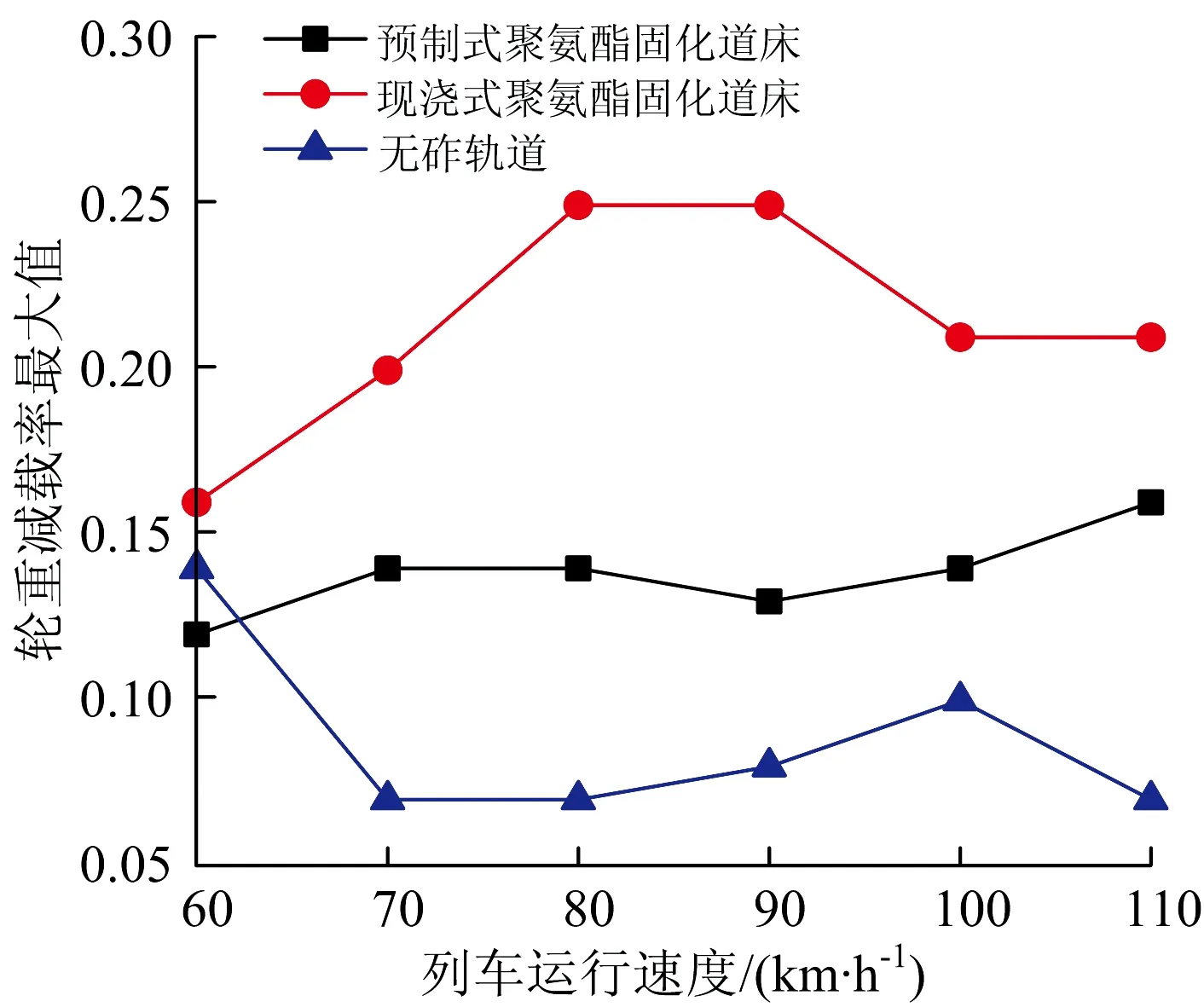

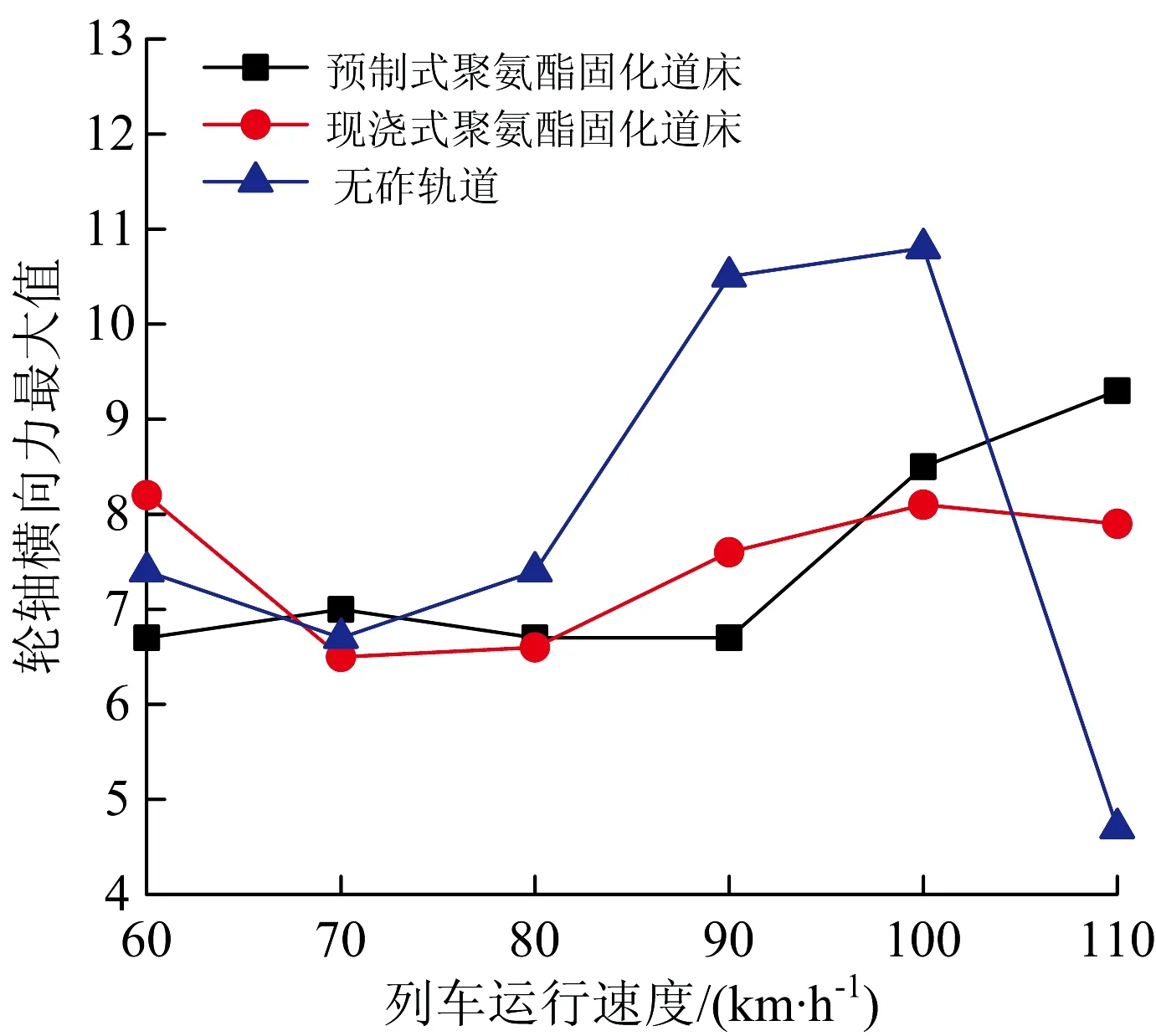

列车通过预制聚氨酯道床、现浇聚氨酯道床、无砟轨道3种轨道结构时,不同速度级条件下列车的脱轨系数,轮轴横向力及轮重减载率最大值实测结果分别如图8、图9和图10所示。

图8 脱轨系数最大值

由图8可以看出:当列车运行速度在60~110 km·h-1范围内变化时,预制聚氨酯道床、现浇聚氨酯道床、无砟轨道3种轨道结构的脱轨系数峰值分别为0.22,0.20和0.17,均满足《高速铁路工程动态验收技术规范》[8]中0.8的限值要求。

图9 轮重减载率最大值

由图9可以看出:当列车运行速度在60~110 km·h-1范围内变化时,预制聚氨酯道床、现浇聚氨酯道床、无砟轨道3种轨道结构的轮重减载率峰值分别为0.16,0.25,0.14,均满足规范中的限值要求。

图10 轮轴横向力最大值

由图10可以看出:当列车运行速度在60~110 km·h-1范围内变化时,预制装配式聚氨酯道床、现浇聚氨酯道床、无砟轨道3种轨道结构的轮轴横向力峰值分别为9.3,8.2和10.8 kN,均满足规范[8]要求。

4.2 轨道结构弹性性能

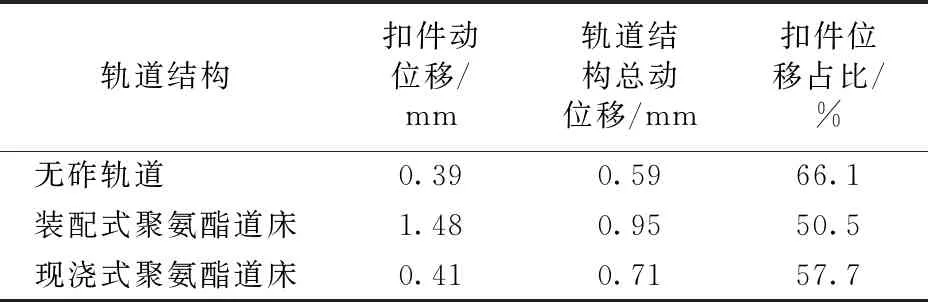

轨道结构的整体刚度主要由扣件垫板及道床刚度2部分组成,为分析不同轨道结构的弹性力学特性,对列车以100 km·h-1的速度通过时,3种轨道结构扣件垫板的动位移及轨道结构的整体垂向位移进行分析,结果见表3。

表3 不同轨道结构动位移

由表3可知:3种轨道结构中预制装配式聚氨酯固化道床由于采用了单元化结构,其动位移接近1 mm,是3种轨道结构中弹性最强的。现浇式聚氨酯固化道床具有一定的整体性,其动位移介于无砟轨道与预制装配式聚氨酯固化道床之间,无砟轨道结构弹性较低,且无砟轨道所采用的扣件垫板刚度为30 kN·mm-1,而聚氨酯固化道床所采用的扣件垫板刚度为85 kN·mm-1。列车经过时,轨下道床动位移主要由扣件位移及道床位移两部分组成,表3给出了扣件位移与道床位移所占的比例。由扣件位移占比分析可知,无砟轨道结构的动位移主要来自于扣件垫板,而聚氨酯道床的动位移则由扣件与道床共同承担。既有研究[9]表明较高的轨道结构动位移可有效减轻车辆及轨道部件的伤损,且指出扣件和道床动位移合理分配比例应为1∶1,即当两者均为0.5 mm时较为合理,3种轨道结构中预制装配式聚氨酯固化道床最接近这一比例,说明该结构的刚度匹配最为合理。

5 预制装配式聚氨酯道床减振力学特性

为评估预制装配式聚氨酯道床的减振力学性能,针对预制聚氨酯道床、现浇聚氨酯道床、板式无砟轨道3种轨道结构,在距离线路中心外5 m的路基处布设加速度传感器,对列车以100 km·h-1的速度通过时,传递至路基处的加速度进行测量。在测试结果分析时,振动加速度级VAL由下式(1)计算。

(1)

式中:a为加速度有效值;a0为基准加速度,取a0=10-6m·s-2。

采用插入损失L1评价减振效果,其定义为有无隔振装置情况下的加速度级之差,即

(2)

式中:a2R为没有隔振装置时的响应;a2为有隔振装置时的响应。

当L1>0时,隔振系统起隔振作用;当L1≤0时,隔振系统没有衰减作用。

对式(2)进行变换,引入基准加速度a0=10-6m·s-2,得

(3)

则L1可分别由没有隔振装置时的振动加速度级VAL0和有隔振装置时的振动加速度级VAL2表示,即

L1=VAL0-VAL2

(4)

对实测数据依据ISO 2631/1—1985进行计权,则Z计权振级表示为VZL,其计算式为

VZL=10lg[10(V1+d1)/10+10(V2+d2)/10+…+

10(Vi+di)/10]

(5)

式中:Vi为1/3倍频程第i个频带中心频率的振级差;di为ISO 2631/1—1985标准中第i个频带的计权因子。

则Z计权插入损失LZ可表示为

LZ=VZL0-VZL2

(6)

式中:VZL0和VZL2分别为没有隔振装置和有隔振装置时的Z计权振动加速度级。

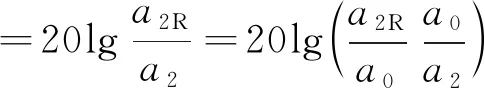

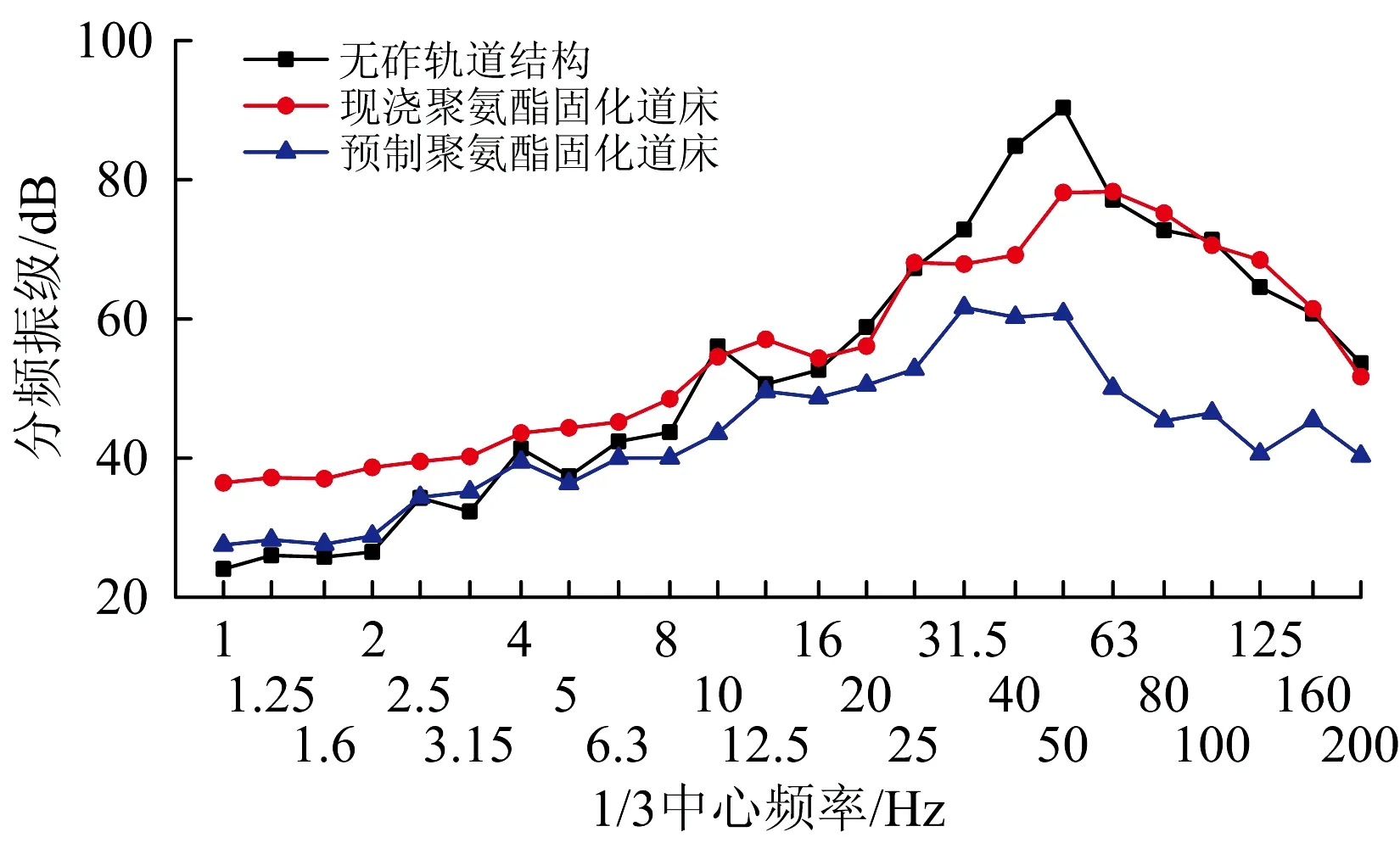

列车以100 km·h-1通过无砟轨道区段、现浇聚氨酯区段、预制聚氨酯区段时路基加速度级频谱分析结果如图11和图12所示。

图11 3种轨道结构路基加速度不计权谱

图12 3种轨道结构路基加速度Z计权谱

在路基下部基础条件下,无砟轨道结构、现浇式聚氨酯固化道床结构、预制式聚氨酯固化道床结构的Z计权振动加速度总振级分别为80.6,80.0和58.6 dB。

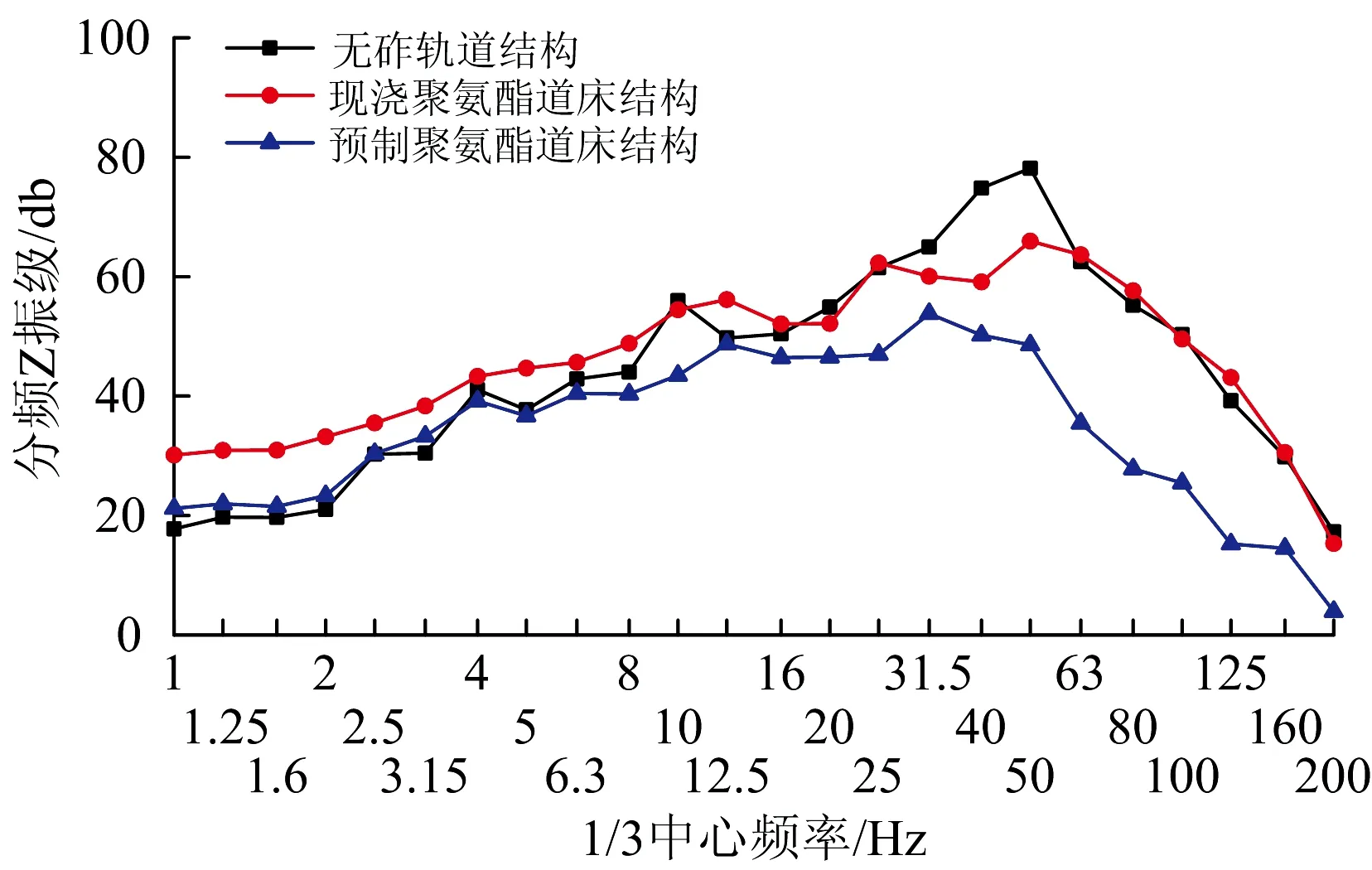

以无砟轨道结构为参照,则3种聚氨酯固化道床结构的Z计权插入损失如图13所示。

图13 列车通过各区段时的插入损失

以普通无砟轨道结构为参照,现浇式聚氨酯固化道床结构、预制式聚氨酯固化道床结构的插入损失分别为0.6和22.0 dB。3种轨道结构中,预制聚氨酯固化道床结构具有最好的减振效果,其工作频率为3.4~200 Hz,分频最大减振效果为29.6 dB,对应中心频率为50 Hz。

6 结 论

(1)在未采用大型养路机械动力稳定的前提下,预制式聚氨酯固化道床横向阻力的平均值为13.5 kN·枕-1,纵向阻力的平均值为16.2 kN·枕-1,满足TB 10621—2014《高速铁路设计规范》中道床阻力要求,说明采用装配式施工工艺的预制型聚氨酯固化道床结构具有足够道床稳定性。

(2)预制装配式聚氨酯道床、现浇聚氨酯道床、无砟轨道3种轨道结构中,预制装配式聚氨酯道床的动位移最接近1 mm,且扣件和道床的动位移比例均匀分配,当两者均约为50%,轨道结构的刚度匹配性最为合理。

(3)就减振性能而言,以普通无砟轨道结构为参照,现浇式聚氨酯固化道床结构、预制装配式聚氨酯固化道床结构的插入损失分别为0.6和22.0 dB。预制聚氨酯固化道床工作频率为3.4~200 Hz,分频最大减振效果为29.6 dB,对应中心频率50 Hz。

(4)预制装配式聚氨酯固化道床轨道结构无需日常养护维修,具有较好的弹性,试验段验证结果表明该结构的稳定性及行车安全性均满足要求,尤其是在下部基础不良及难以进行日常养护维修的区段具有广阔的应用前景。