渐近辨识建模法在1 000 MW 火电机组脱硝控制系统优化中的应用

2020-03-17蒋雄杰顾奇凯黄启东孙成富冯晓露蒋鹏飞

蒋雄杰,顾奇凯,黄启东,孙成富,冯晓露,蒋鹏飞

(1.浙江浙能嘉华发电有限公司,浙江 嘉兴 314000;2.浙江大学能源工程学院,杭州 310027)

0 引言

目前发电厂SCR(选择性催化还原)脱硝控制系统基本采用PID 控制方案,控制变量为氨氮摩尔比或者喷氨量,被控变量为脱硝效率或者出口NOX浓度。由于被控对象具有较大的时延性和非线性,而且干扰因素众多,运行过程中SCR 装置的脱硝效率或出口NOX浓度波动较大,有时SCR控制系统甚至无法在自动状态下连续运行,运行人员经常手动操作,为了达到环保标准,常常把出口NOX浓度设定值设得偏低,造成过量喷氨,这很容易导致下游空预器腐蚀和堵塞,对机组的正常运行造成不利影响。

本文以某1 000 MW 机组SCR 自动控制系统为研究对象,采用一种独特的渐进辨识法建立被控对象的高精度动态模型,以此为基础建立先进的SCR 模型预测控制系统,解决SCR 装置运行过程中迟延大、喷氨自动调节跟不上、SCR 出口NOX浓度波动大等问题,可以明显改善SCR出口NOX浓度的控制品质,提高SCR 装置运行的安全性和经济性。

1 ASYM(基于渐近辨识法)的被控对象建模方法

ASYM 是一种基于渐近理论的多变量系统辨识方法,于20 世纪90 年代初由荷兰埃因霍温技术大学朱豫才博士提出[14]。ASYM 系统性地解决了辨识过程中的4 个主要难题,即测试信号设计、模型结构选择、参数估计、模型验证。在参数估计过程中,ASYM 采用了“两步估计法”。首先从过程变量的数据中估计一个高阶的方程误差模型(ARX 结构):

式中:t 表示时间;y(t)与u(t)分别表示被控对象的输出与输入;e(t)为估计残差;q-1为单位时延算子;为经过最小二乘估计得到的高阶多项式,有:

运用渐进理论的结果,分别将过程模型、扰动模型和扰动信号的频谱表示为:

高阶的估计模型具有无偏性,但由于估计结果过于参数化,需要进行模型降阶,以减小模型的估计方差。ASYM 的参数估计第二步:运用极大似然法对高阶ARX 模型进行降阶处理,降阶过程中使用的渐进负对数似然函数为:

ASYM 辨识法的优势主要集中在3 个方面,即自动的多变量闭环试验、参数化模型和基于误差上限的模型检验。传统的模型测试方法是手工的单变量开环实验,而ASYM 方法则可以进行自动的多变量闭环(也可开环)试验,ASYM 用频域的准则计算时域参数模型,不仅能够从试验数据中提炼出渐近的极大似然估计的输入/输出模型和不可测扰动模型,而且能够提供模型误差的上限矩阵用于模型检验和鲁棒性分析[1]。

2 ASYM 在1 000 MW 机组SCR 控 制系统建模中的应用

本文的建模过程采用的是ASYM 的专用辨识软件TAIJI-MPC。ASYM 闭环模型测试方法在SCR 原PID 控制系统投运时进行。测试信号为GBN(广义二进制噪声)。在进行闭环测试前,首先确定测试信号的平均切换时间和幅度,可以通过和现场运行操作员沟通确定一个不影响SCR装置正常运行的幅度,而测试信号的平均切换时间需要根据被控对象的过程过渡时间计算获得。被控对象的过程过渡时间通常是靠测试人员的经验来估计,如果估计不合理,会导致测试激励不足,辨识出的控制模型的精度将无法保证。当测试人员经验不够时,就只能通过进行多次测试,尝试不同的过程过渡时间来获得高精度控制模型,但这种多次反复试验会使建模成本过高,而且也会影响到生产过程的正常进行。

本文提出了一种新的快速准确地确定被控对象过程过渡时间的方法,即采集机组以往的历史运行数据,先进行初步模型辨识,获取精度不一定高的被控对象模型,然后根据此初步模型来估算被控对象的过渡过程时间,这样可以避免现场进行多次反复的测试,降低建模成本和对生产的影响。具体方法如下:

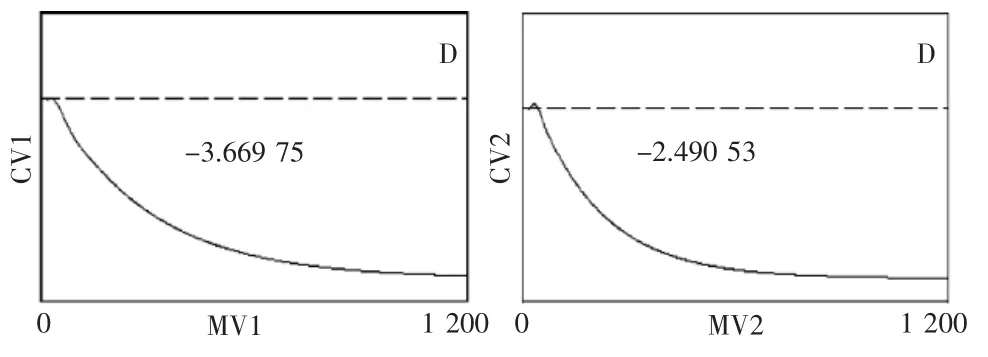

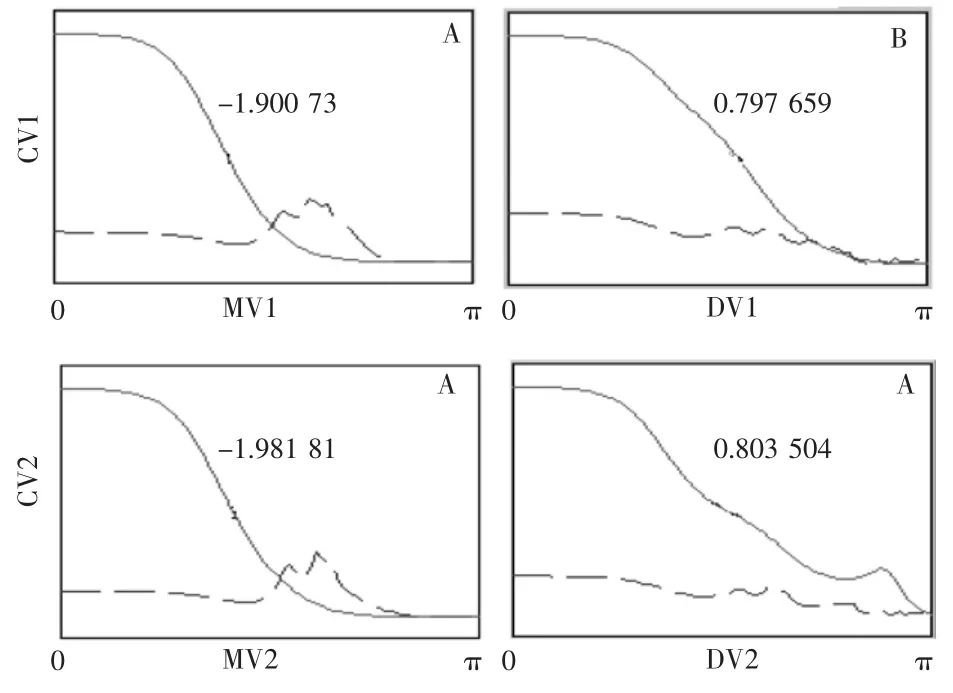

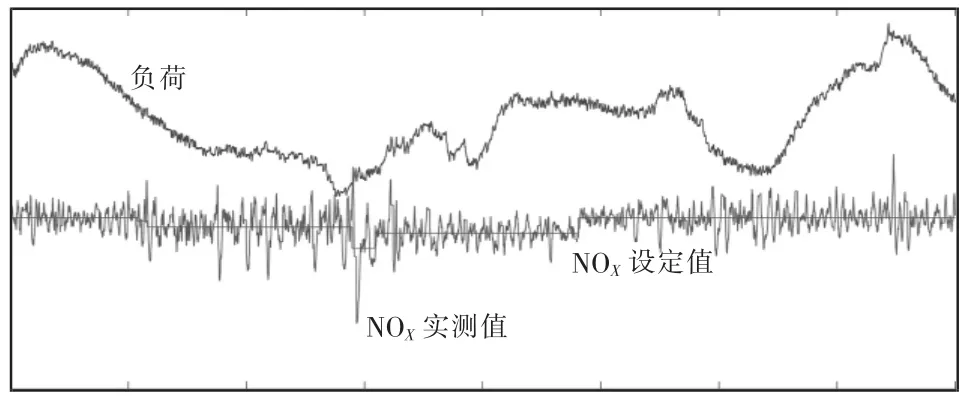

根据机组的历史运行数据进行初步辨识获得的结果如图1、图2 所示。图1 中纵坐标CV1 和CV2 分别表示SCR 装置A 侧和B 侧出口NOX浓度;横坐标MV1 和MV2 分别表示A 侧和B 侧喷氨流量。由图1 可见模型质量为D,拟合误差在50%左右,模型精度差,但是模型增益方向正确,图2 所示的模型拟合曲线,图中虚线为SCR 出口NOX浓度实测值,实线为对应模型输出值,通过对比可以看出,模型拟合的曲线和实际曲线动态趋势基本正确。

图1 阶跃响应曲线(根据历史运行数据初步建模)

图2 模型拟合曲线对比结果(根据历史运行数据初步建模)

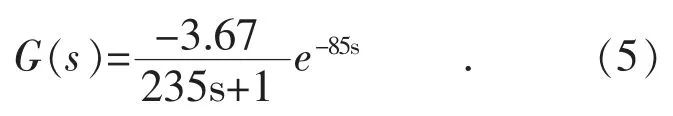

根据SCR 装置历史运行数据初步建立的模型传递函数如下:

A 侧SCR 出口NOX浓度和喷氨量之间模型为:

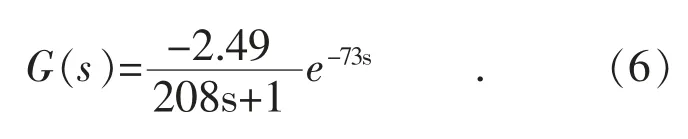

B 侧SCR 出口NOX浓度和喷氨量之间模型为:

这里以5 倍的开环时间(即上述模型中一阶惯性环节分母部分S 前面的系数)加纯滞后时间来计算该被控对象的过渡过程时间,得出A 侧被控对象的过度过程时间为1 260 s,B 侧被控对象的过度过程时间为1 113 s。

现场正式模型测试试验仍是在SCR 原PID控制系统闭环控制下进行。图3 和图4 显示的是在喷氨量指令信号上叠加了GBN 测试信号时的SCR 装置A 侧和B 两侧的喷氨流量、SCR 入口NOX浓度和SCR 出口NOX浓度的响应曲线。A 侧和B 侧的测试同时进行,大约进行了23 h,此过程中负荷随AGC(自动发电控制)指令摆动。

图3 A 侧叠加GBN 测试信号时的响应曲线

图4 B 侧叠加GBN 测试信号时响应曲线

此次测试辨识结果如图5、图6、图7 所示,分别是阶跃响应曲线、频域响应曲线和模型拟合曲线对比结果。图中CV1 和CV2 分别表示A 侧、B 侧SCR 出口NOX浓度;DV1 和DV2 分别表示A 侧、B 侧SCR 入口NOX浓度;MV1 和MV2 分别表示A 侧、B 侧喷氨流量。由图可见模型质量为A或者B,均为高质量动态模型。

一般模型拟合误差在40%以下即可用于MPC(模型预测控制)控制器,从图5 可以看到本次测试模型拟合误差均低于20%,完全满足MPC控制器对模型的精度需求。

图5 阶跃响应曲线

图6 频域响应曲线

图7 模型拟合曲线对比结果

3 优化后的SCR 控制系统投运情况分析

通过上述渐近辨识方法得到了高精度的SCR动态模型,以此为基础搭建了1 000 MW 机组SCR 装置的MPC 系统,经过现场调试,优化后的SCR 控制系统可连续稳定运行,控制效果明显优于原PID 控制的效果。

在机组AGC 正常投运的情况下,对采用原来常规PID 控制和优化后的MPC 控制2 种模式下的SCR 控制系统的控制效果进行对比。分别采集上述2 种控制模式下SCR 装置实时运行数据,以A 侧、B 侧SCR 出口NOX浓度的最大动态偏差以及标准差为评价指标,来对比其控制效果。

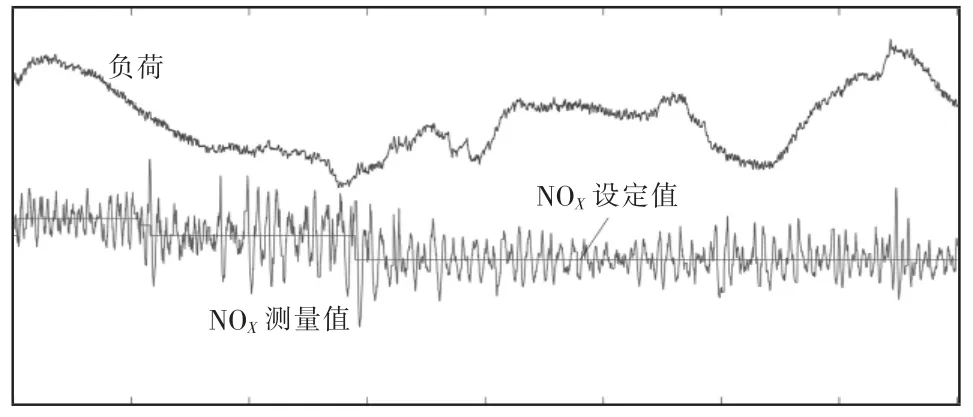

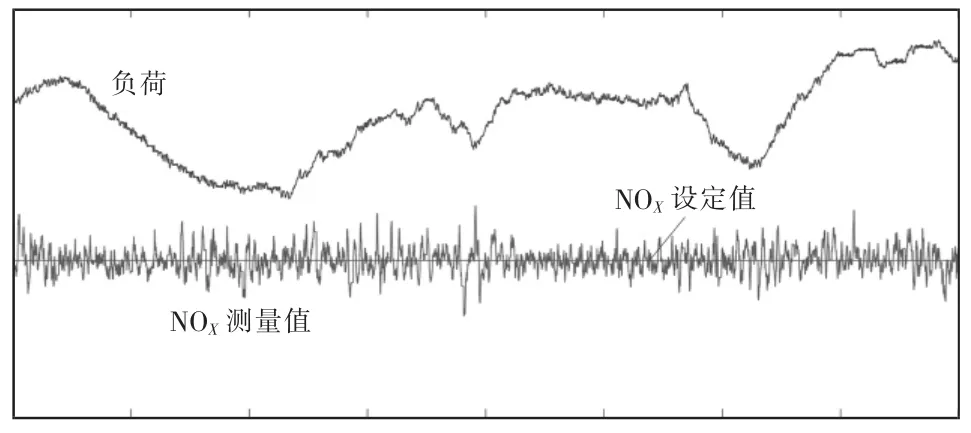

采集在PID 控制模式下SCR 装置连续24 h正常投运数据,负荷变化范围为515~781 MW,SCR 出口NOX曲线见图8、图9,控制指标见表1。

图8 A 侧PID 控制效果

图9 B 侧PID 控制效果

表1 PID 控制模式下SCR 出口NOX浓度控制指标

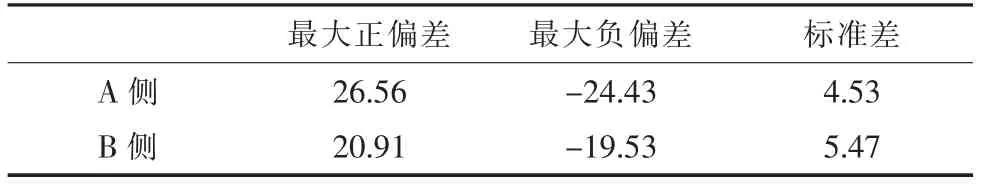

同样采集在MPC 控制模式下SCR 装置连续24 h 正常投运数据,负荷变化范围为628~931 MW,SCR 出口NOX曲线见图10、图11,控制指标见表2。

由表1,表2 可以看出,在MPC 控制模式下,A 侧SCR 出口NOX浓度最大动态偏差较PID 控制模式下降低约60%,标准差降低约50%;B 侧SCR 出口NOX浓度最大动态偏差较PID 控制模式下降低约40%,标准差降低约40%,控制性能提升非常明显。

图10 A 侧MPC 控制效果

图11 B 侧MPC 控制效果

表2 MPC 控制模式下SCR 出口NOX控制指标

4 结语

采用ASYM 的建模方式,在不影响SCR 装置正常运行的前提下,通过一次现场模型测试,即获得1 000 MW 机组SCR 装置被控对象的高精度模型,并以此为基础设计的SCR 模型预测控制系统,现场投运表现出良好的控制品质,可长期稳定运行。

对比ASYM 建模方法的SCR 模型预测控制系统和原PID 控制系统的实际投运情况,可以看到:针对发电厂SCR 装置特性设计的基于高精度模型的MPC 控制方案比传统的PID 控制方案具有更好的控制效果,可以很好地解决复杂被控对象的大迟延、非线性、扰动多等控制难题,在满足国家环保要求的前提下,可以明显提高SCR装置出口NOX浓度设定值,降低喷氨量,有效抑制氨逃逸,不仅降低了SCR 运行成本,还可以减少对下游空预器的不利影响。