基于模型法的断路器操动机构数值仿真研究

2020-03-17胡光福沈忠威历小润罗国力

胡光福,沈忠威,陈 晨,历小润,李 电,罗国力

(1.宁波舜利高压开关科技有限公司,浙江 余姚 315400;2.库柏(宁波)电气有限公司,浙江 宁波 315300;3.浙江大学,杭州 310027;4.国网浙江省电力有限公司绍兴供电公司,浙江 绍兴 312000)

0 引言

高压断路器是电力系统的主要设备之一,起着控制负荷和隔离系统故障的重要作用。当系统中设备发生故障,如果断路器开断失败,无法将系统的故障点快速隔离,必将导致事故扩大甚至造成大面积停电,因此,断路器必须保持良好的运行状态。断路器能否可靠动作、快速开断短路电流,与灭弧室和机构的性能有重要关系。用于频繁投切电容器组的断路器,一天就需要投切几次或者十几次;而一些主变断路器及重要负荷的断路器,一年甚至几年才操作一次。断路器操动机构中每个部件出现问题,都可能导致断路器不能正常动作。为防止断路器机构出现拒动或动作状态不满足机械特性要求,国内外开展了许多针对高压断路器在线监测与故障诊断系统的研究,并取得了一定成果[1-3]。本文通过对断路器机构中发生故障较多的核心元件——分合闸电磁脱扣器与储能电机进行建模,提出与之相应的在线诊断策略。经过仿真与实测样本波形对比,结果表明,该模型能够有效的解释和预测高压断路器中分合闸电磁脱扣器与储能电机的电流波形,为实现精准的故障分类提供了良好的数据预处理基础。

1 操作机构在线诊断对象

目前,在40.5 kV 及以下系统中广泛应用弹簧操动机构。统计数据表明,在高压断路器的故障中,机械故障占据了总故障数目的80%左右,而一半的机械故障都是和断路器的合分闸线圈电磁脱扣器故障有关。分合闸线圈作为高压断路器操动机构中的重要元件之一,是最容易发生故障的部件。一些最常见的断路器机械故障大都与线圈脱扣器中电磁铁有关[4]。线圈电磁脱扣器中大量采用的是螺旋管状电磁铁,当线圈流过电流时,电磁铁产生磁通,电磁铁衔铁发生运动并撞击脱扣板,使断路器做分闸或者合闸的动作。

分合闸操作线圈作为控制断路器分合闸动作的执行元件,应用霍尔电流传感器可方便地监测到分合闸电流波形,记录下每次操作的波形变化,以此诊断出断路器机械故障趋势。根据分析分合闸线圈电磁脱扣器的电流波形,能够有效判断发生概率最大、危害性也最强的拒动、误动故障。

储能过程中,储能电机提供转矩输出,经过一系列机械结构传动将储能弹簧拉伸,最终将能量储存在储能弹簧上。在线诊断系统可通过检测储能电机运行过程中的电流信号,来评估储能机构运行状态。这些电机电流波形中包含了大量电机的状态信息[5]。

2 采用模型法对操动机构进行故障诊断

根据弹簧操动机构的特点,国内外开展了许多高压断路器操作机构故障诊断方法的研究。这些方法的原理主要是先通过对原始的电流信号直接进行特征提取,再通过专家系统或机器学习的方法将提取出的特征进行分类,以实现操动系统的故障分类[6]。

模型法是通过模型来揭示原型的形态、特征和本质的方法,通过对断路器操动机构中合分闸线圈电磁脱扣器和储能电机建立与原型相似的模型,来在线诊断断路器操动机构的工作状态。

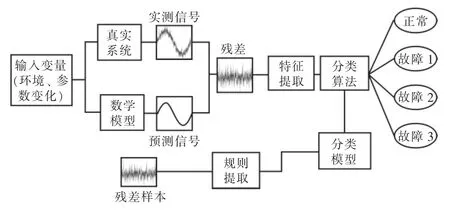

在故障诊断过程中,先根据采样得到的外部因素预测实际系统的输出,再通过预测信号与实测信号的差别来提取故障特征。其中一种方法就是利用信号残差替代实测信号作为提取故障特征的样本;另一种方法是通过预期特征与实际特征之差作为新的故障特征,这样就可以减少特征大小与外部因素之间的关系,如图1 所示。

图1 利用残差或预期特征与实际特征之差进行特征提取

3 诊断对象建模

选取分合闸线圈脱扣器及储能电机电流的起始、持续、动作过程建模并进行波形分析。

3.1 分合闸脱扣器电磁铁建模

分合闸脱扣器电磁铁建立的模型如图2 所示,其中衔铁与壳体在X 轴方向上的气隙长度表示为x,气隙截面积为;衔铁与壳体在Y 轴方向上的气隙较为复杂,用一个固定气隙作近似等效,设该气隙长度为dgap,面积为。电磁铁的壳体也以一段均匀的导磁材料作近似等效模拟,令导磁材料长度为lfer,面积为Sfer。模型的其他参数还包括:电磁铁线圈匝数N,衔铁质量m,气隙最大长度X,弹簧弹性系数k,衔铁运动时的粘滞摩擦系数λ。另外,松弛状态下的电磁铁弹簧仍然处于压缩状态,因此即使衔铁没有发生位移,它依然存在初始受力F0。

图2 分合闸电磁铁示意

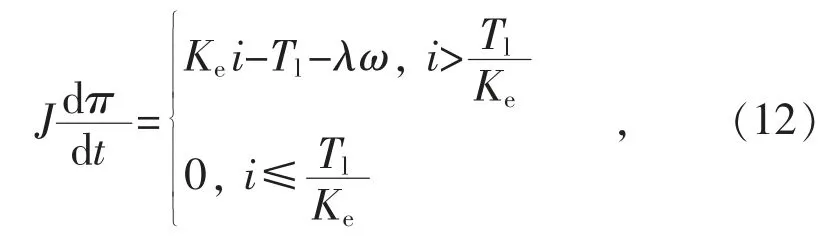

根据脱扣器电磁铁建立的模型参数进行受力分析,得到电磁铁衔铁的运动方程:

式中:Fe为电磁铁吸力。只有当电磁铁吸力Fe大于初始受力F0时,衔铁才能够发生运动。另外气隙的最小值为0,当衔铁运动到气隙为0 时,电磁铁停止运动,忽略衔铁的反弹情况。

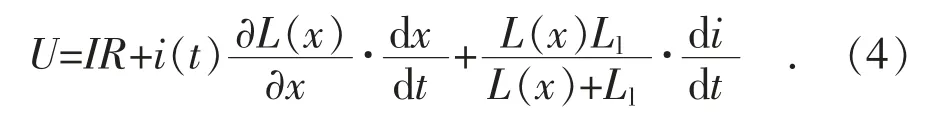

电磁铁电压关系的方程可表示为:

其中由于磁链φ=Li,而L 与i 均是关于时间t 的函数,因此磁链的变化率需要对磁链求全导数可得:

除了电磁铁的主磁通外,还存在着一部分漏磁通。漏磁通以固定的Li漏感形式从总电感中分离出来,便于模型计算:

而分合闸线圈的电磁力Fe可以通过虚位移法进行计算:

式中:Wc为电磁铁中的磁场储能。

磁链模型相对上述3 个方程要复杂一些,采用近似条件认为气隙中的磁场均匀分布,并忽略气隙处的边缘效应。电磁铁关于主磁通的方程可表示为[7]:

将运动方程、电压方程、电磁力方程和磁链方程经过合并后可以得到分合闸电磁铁模型为:

该模型为一个3 阶的非线性微分方程,它的解在时域过程上主要分为3 个阶段。第一阶段是处于铁芯静止阶段,Fe<F0,x=X,v=0,因此模型在这个阶段所有多项式含v 的项均为0。所以该过程的解为一阶系统的阶跃相应。其时间常数可以表示为:

在第二阶段中,由于电磁铁出力大于初始受力,电磁铁发生运动,导致电磁铁电感迅速变大,定子线圈产生反电势,故在这一阶段,线圈电流迅速减小,产生电流的跌落现象。

第三阶段中,衔铁运动至终点停止运动,该阶段与第一阶段相似,该阶段过程的时间常数为:

因此,采取模型进行定性分析的结果与大多数故障诊断法采用TCP 法[8-9](分合闸线圈电流轮廓法)分析的结果较为一致。

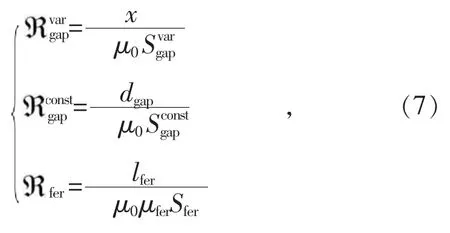

分合闸线圈轮廓法是根据分合闸电磁铁的主观形状来进行分类的,它将分合闸电磁铁的电流分为t1,t2,t3,t4共4 个阶段,见图3。其中t1段代表分合闸线圈通电时刻到磁通足以驱动衔铁的时间;t2段代表铁芯运动到撞击分合闸扣板的时间;t3段代表铁芯静止到分合闸线圈进入电流稳态的时间,t4段代表辅助开关切断后,开关触头间产生拉弧放电的过程。在下文的仿真结果中,本文针对电流波形的时间分段表述均按照TCP法进行。

图3 分合闸线圈轮廓法示意图

3.2 储能电机建模

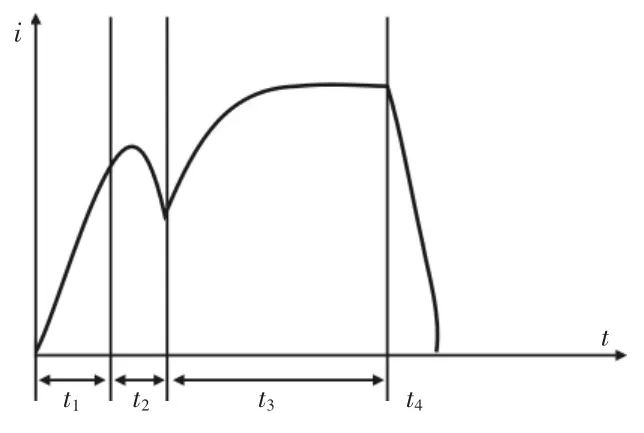

储能电机在弹簧操动机构中起到储能的作用。正常情况下,一个完整的储能过程电机电流波形如图4 所示。

图4 储能电机储能电流波形

储能电机电流波形中,储能电流变化过程通常可以根据物理过程分为3 个阶段,t1段为电机启动段,电机由于在启动阶段转速较低,电流相对较大;而t2段为空载平稳段,电机在该运行阶段仅受到来自机械结构的少量阻力,接近于空载;而t3运行阶段过程中,电机输出的转矩将储能弹簧拉伸,将能量储存起来。在整个过程中,t1与t2段主要反映了电机的状态特性与齿轮间阻力平稳程度的特性,t3段主要体现储能弹簧的储能情况。在故障诊断过程中,针对弹簧储能情况的分析只需要经过简单的积分计算就可以得到,而t1,t2段反应出的信息要远多于t3段,因此对储能电机的建模主要是针对t1和t2段。

储能电机的模型相对于分合闸电磁铁来说较为简单,多数文献中都给出了直流电机的模型,不同的是,本文针对故障诊断分析需稍作改动,将输出变量改为电流。

储能电机的模型运动方程为:

电压方程为:

式中:J 为电机转子、减速齿轮以及储能机构折算的转动惯量;Ke为定子磁链;Tl为最小负载转矩;λ 为粘滞摩擦系数;ω 为转子角速度;L,R分别为定子电感和定子电阻;U 为输入电压。

4 仿真计算

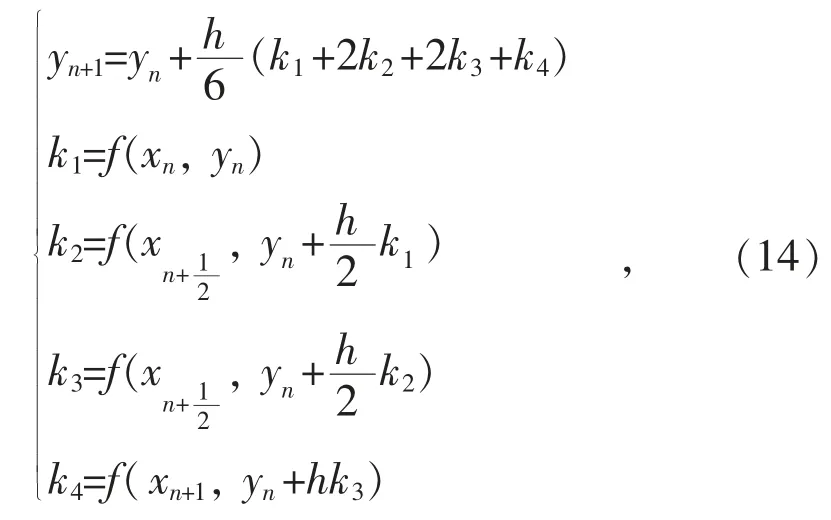

大量试验表明,分合闸电磁铁和储能电机的电流波形变化相对缓慢,刚性不是十分明显。因此,选比较适合求取光滑性微分方程的4 阶Runge-Kutta 法进行微分方程的求解[10]。

具有y′=f(x,y)形式的微分方程的4 阶Runge-Kutta 法的解法为:

式中:yn+1与yn对应微分离散数值解的序列;h 为微分方程离散化的步长;k1,k2,k3,k4是计算递推增量的加权平均斜率。

4.1 电磁铁仿真结果

选取CT68 型弹簧操动机构中的电磁铁进行仿真和实验对比。其中分合闸电磁铁额定电压220 V,电阻200 Ω。对比样本数据的采集则来源于操动机构状态监测系统[11-13]。

图5 为分合闸电磁铁实测波形与仿真求解结果的对比图,其中实线为高压开关操动机构状态监测系统的监控波形,而虚线是根据电磁铁模型计算出的预期波形。可见波形在TCP 分段模型中的t1,t2,t3段的吻合程度较好。而t4段放电过程的起点与过程,通常无法通过计算得到精确结果,因此,在仿真波形的后半部分,电磁铁仍然处于吸合状态。

图5 分合闸电磁铁电流波形

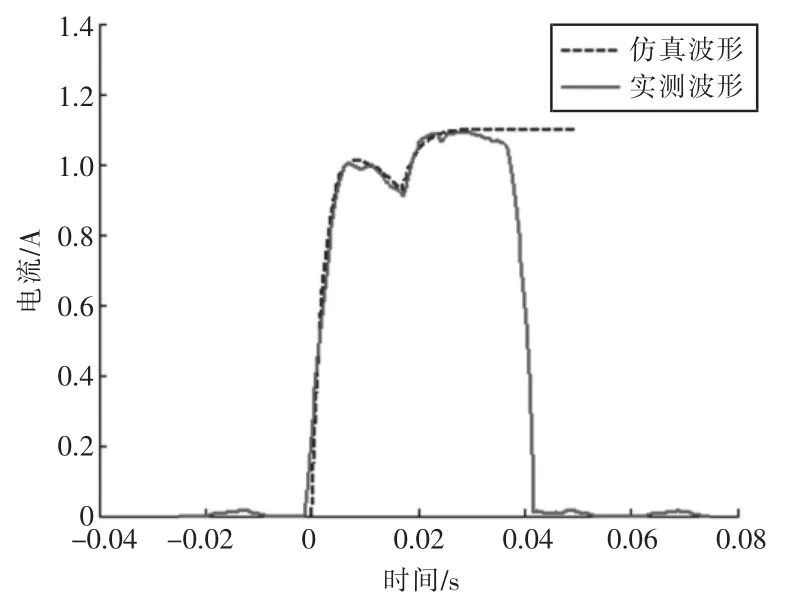

4.2 储能电机仿真结果

同样选取CT68 型弹簧操动机构中的储能电机进行仿真和实验对比。储能电机额定电压220 V、额定电流1.2 A、额定功率120 W、额定转速70 r/min、电阻为100 Ω。

图6 为储能电机实测波形与仿真求解的结果对比图,其中实线为高压开关操动机构状态监测系统的监控波形,而虚线是根据电机模型计算出的预期波形。可见,储能电机的实测波形与理论波形吻合。因此该模型能够有效解释电机在启动段与平稳段的电流波形。

图6 储能电机电流波形

图7 是利用模型对电压影响分合闸电磁铁电流情况做出的仿真预测。其中深色虚线波形对应的输入电压比电磁铁额定电压高5%,为231 V。而浅色虚线电流对应的输入电压比电磁铁额定电压低5%,为209 V。与额定电压下的线圈电流相比,电压波动对于分合闸电磁铁的影响较为明显。对应输入电压较高的电流波形也相对较高,值得注意的是,代表电磁铁运动过程的电流波形t2段随着输入电压的升高也发生改变,输入电压较高的电流波形t2段的起始点与终止点发生明显前移,并且在总体时间长度上缩短,且跌落电压有变大的趋势。原因是在较高的输入电压下,衔铁的运动速度也相对较高。

由此可见,如果在故障诊断过程中不对分合闸电磁外部因素进行一定处理与校正,那么将对分合闸电磁铁的故障判断产生较大的影响,而采取较大的残差阈值又容易发生故障的漏检。

图8 为电压影响储能电机启动电流的仿真结果,波形中电压越高电流也越大。但是,电压对电机电流的影响明显不如对分合闸电磁铁波形的影响程度大。因为电机的电流与输出转矩相关,而电压则在影响电机转速方面有较为明显的表现;储能电机设计的转速相对较低,速度波动也相对不大,因此电压对电流的影响也相对较弱。

5 结语

图8 电压波动对分储能电机电流影响

在操动机构监测和故障诊断系统中,分合闸脱扣器和储能电机的电流波形数据中包含了操动机构的状态信息,从这些信号数据中提取出有用且有效的信息是实现对操动机构中分合闸线圈和储能电机故障诊断的关键。操作机构在实际运行中,不同的工况环境下,其监测结果也会发生相应的改变。由于操作机构生产厂家多,结构各异,其储能、分合闸的传动过程也各不相同。本文采用建模的方法对分合闸脱扣器和储能电机电流变化进行数学上的解释,并通过预期特征与实际特征之差作为新的故障特征,可以减少特征大小与外部因素之间的关系。根据仿真结果与实际系统采集样本数据对比,建立的模型能够在一定程度上解释真实系统的运行过程,模拟并预期系统输出的变化;给出的求解算法,为实现故障诊断的精确分类提供了良好的数据预处理基础。