一种专用增程式减速箱的布置

2020-03-17周飞

周飞

(宝能汽车有限公司广州研究院)

纯电动汽车的发展受到各国政府的倡导和鼓励,然而目前受动力电池比能量较小、价格高等因素的影响,续驶里程不能满足远距离出行和公交日行驶里程的需要[1-2]。为了解决人们对纯电动车的“里程焦虑”,随时为汽车补充电能,达到延长续驶里程的目的,国内各大主机厂纷纷开展了增程式汽车的研发工作。文章结合某增程式汽车机舱布置的实际项目开发经历,基于传统单级减速箱提出了2 种机舱布置方案并分别指出了不足,采用增程式专用减速箱提出了新的布置方案,有效解决了空间布置不足、吸能空间不足等问题。

1 传统单级减速箱布置存在的问题

随着增程器电动车的日益普及,增程器(传统发动机和发电机的统称)的布置受制于目前减速箱的结构和机舱空间,越来越难以布置及安装。文章以2 种增程器的布置方案为例说明其缺点。

采用某SUV 车型(长×宽=4 700 mm×1 840 mm)的机舱、3 缸发动机(已用于某增程式车型)、增程器发电机、减速箱、电机做布置,其中机舱大小约为710 mm×900 mm(即机舱左右纵梁距离约为900 mm,前端冷却模块的风扇至前围板的间隙约为710 mm),发动机尺寸为356 mm×445 mm×622 mm,发电机尺寸为Φ346 mm×115 mm 或Φ260 mm×283 mm,减速箱的宽度为186 mm,电机尺寸为Φ260 mm×283 mm。

1.1 布置方案1

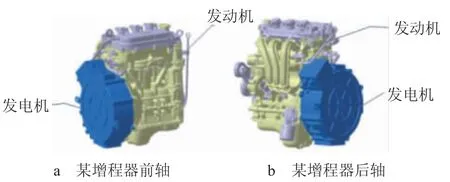

为便于悬置的安装及满足布置空间的需求,需要将增程器与动力总成(即减速箱和电机)集成为一体布置在前舱,即传统的减速箱直接通过法兰面与增程器同轴布置,如图1 所示。

图1 增程器与动力总成同轴布置图

该方案有以下2 个缺点。

1)从图1 可知,当发动机与机舱纵梁预留20 mm的悬置安装空间时,电机与机舱纵梁干涉严重,不满足空间布置要求。即:增程器和动力总成同轴布置时需要的轴向空间较大,易与机舱纵梁干涉。

2)发动机与发电机同轴布置。发动机效率最高时的转速一般为1 500~2 500 r/min[3],发电机效率最高时的转速一般为4 500~7 000 r/min。目前,市场上有较多的增程器是将发动机和发电机同轴布置,即发动机的转速与发电机的转速一致,如图2 所示,致使发电机不能在最高效率状态下工作,导致能量流失较多。

图2 发动机与发电机同轴布置图

1.2 布置方案2

增程器总成(主要含发动机、发电机)与动力总成(主要含电机、减速箱)分开布置,即增程器在机舱前部,动力总成在机舱后部,如图3 所示。

图3 增程器与动力总成前后布置图

由图3 可知,增程器一侧可在机舱纵梁上布置悬置,另一侧无法布置悬置;增程器基本与前端散热模块干涉,且动力总成与前围板的间隙较小,即机舱正向安全距离较小,正碰风险较大。由图3b 可知,减速箱垂直布置,难以满足润滑的需求。总结得出,该布置方案有3 个缺点:1)增程器的悬置不便布置;2)占用机舱前后空间较大,正碰时,会使动力总成对驾驶室的侵入量增大;3)减速箱布置角度为90°,即几套齿轮基本垂直布置,不便于实现润滑。

2 增程式专用减速箱设计原理

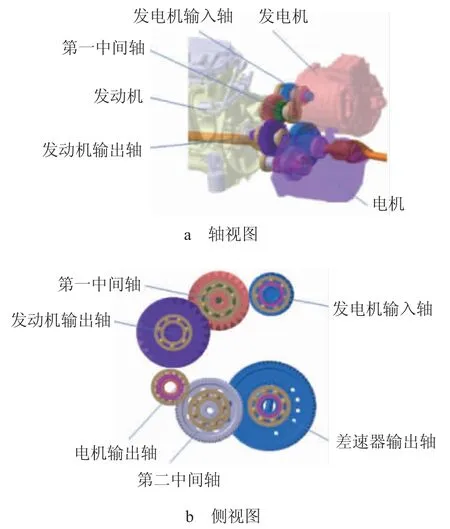

该减速箱较之传统的单级减速箱多1 套齿轮,可实现传统电动车单级减速箱的功能,还可将发动机的动力通过齿轮传递给发电机,并可将发动机的低转速传递到发电机的高转速,其结构如图4 所示。

图4 增程式专用减速箱结构示意图

由于发电机、发动机、电机安装在该减速箱上,使得结构更加紧凑,同时也便于悬置的安装(即增程器和动力总成只需要3~4 个悬置安装,且有2 个主要承载悬置安装在机舱纵梁上)。

经过减速箱结构的改善,机舱可以满足增程器和动力总成的布置空间要求。该减速箱可使发动机的动力有效地通过齿轮传递给发电机,同时也可以将电机的动力有效地传递给驱动轴。具体原理如图5 所示。

图5 增程式专用减速箱内部齿轮示意图

发动机的动力通过发动机的输出轴,再经过第一中间轴传递给发电机输入轴,即发动机通过2 级齿轮传递给发电机,使发电机发电;电机的动力通过电机输出轴经过第二中间轴传递给差速器,差速器再传递给驱动轴,使得整车行驶。

3 增程式专用减速箱优化设计

基于该减速箱的结构,可以将电机和发电机并联安装在减速箱的同一侧,减速箱的另一侧匹配发动机(国产车尚未出现这种装配方式,进口车有类似装配方式,但减速箱的原理不同)。图6 示出同轴布置与专用减速箱布置的对比图。

图6 减速箱轴向空间布置对比图

从图6a 可以看出,若同轴布置,则轴向空间要求为949 mm;若使用该专用减速箱做布置,如图6b 所示,则轴向空间要求为842 mm,较之同轴布置减小107 mm,有效节省了整车Y 向空间,避免了轴向空间较大,使得对机舱的宽度要求减小,如图7 所示。

图7 优化后汽车前舱布置示意图

3.1 与布置方案1的对比

由于电机和发电机并联布置,与同轴布置相比较,降低了对整车横向空间的要求,避免因轴向空间不足,增程器和动力总成不能布置的情况发生。

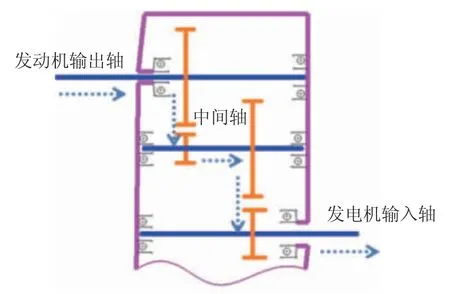

该减速箱与发动机之间有齿轮啮合,即存在一定的传动比,可以通过齿轮之间的啮合使发动机的转速和发电机的转速达到理想要求[4],如图8 所示。

图8 优化后发动机、减速箱、发电机连接图

其原理是通过2 级分度圆较大的齿轮和分度圆较小的齿轮啮合,实现转速增加,图9 示出发动机至电机转速传递路径示意图。通过发动机输出轴大齿轮与中间轴的小齿轮啮合,使转速改变,再经过中间轴的大齿轮与中间轴的小齿轮啮合,再次改变转速,即发动机的转速通过2 级齿轮啮合,使发电机的输出转速与发动机输出的转速不一致。

图9 发动机至电机转速传递路径示意图

图10 示出优化后减速箱内部齿轮啮合示意图。发动机通过输入轴,将动力通过4 个齿轮传递到输出轴,由于4 个齿轮的分度圆直径不一致,即可使输入轴和输出轴的转速不一致。

图10 优化后减速箱内部齿轮啮合示意图

假设图10 中1~4#齿轮的分度圆直径(d/mm)分别为d1,d2,d3,d4,则发动机的转速(n1/(r/min))与发电机的转速(n2/(r/min))有如下的关系[5]:

通过调整齿轮之间分度圆直径的比例,即可同时满足发动机和发电机在最高效率下的转速。如当发动机最高效率的转速为1 500 r/min,发电机最高效率下的转速为6 000 r/min,则将d1,d2,d3,d4分别调整为100,50,80,40 mm,即可满足要求。

3.2 与布置方案2的对比

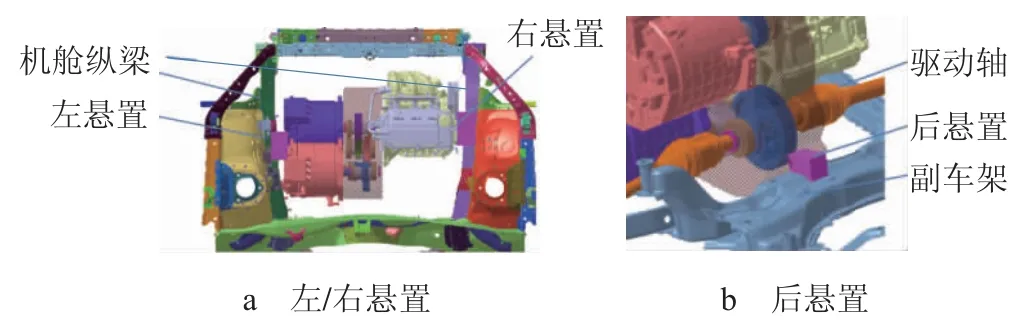

由于增程器与动力总成集成在一起,发动机、减速箱、发电机、电机形成一个刚体。悬置可以采用3 点或4 点布置,在电机或发电机外侧、发动机外侧各安装1个承载悬置,如图11 所示。其中左右悬置分别布置在机舱的左右纵梁侧,后悬置布置在前副车架。

图11 优化后的动力总成悬置安装点布置图

该方案有效地实现了1 套悬置承载2 套动力总成的方案,同时悬置便于布置。

这种布置方式较之发电机与发动机前后布置的方式,有效地节约了前后的布置空间,优化了正碰空间,减小动力总成对驾驶室的侵入,提升了驾驶安全性。该减速箱的布置,使减速箱内部的齿轮有一定的斜度,有利于减速箱内部的齿轮润滑,设计难度大大降低。

4 结论

增程式专用减速箱通过在单级减速箱增加1 对齿轮啮合,使发动机与发电机有效连接,节约了前舱的布置空间,可使前舱的空间与结构得到优化,有利于前舱的布置。该减速箱若能应用于实际增程式电动车,将解决增程式布置的难题,为增程式的发展推进一步。然而本设计仍有不足之处,如由于其较纯电动车的单级减速箱结构更为复杂,制造难度、成本和质量会增加,工艺精度要求较高。后续可从轻量化角度着手,如选用新型材料或制造工艺,同时扩大生产,从而使得单件成本和质量得以降低。