突出煤体视密度测定技术研究

2020-03-16田世祥马瑞帅邹义怀林华颖许石青曾建华

田世祥 ,马瑞帅 ,邹义怀 ,林华颖 ,许石青 ,曾建华

(1.贵州大学 矿业学院,贵州 贵阳 550025;2.贵州大学 喀斯特山区优势矿产资源高效利用国家地方联合工程实验室,贵州 贵阳 550025;3.贵州省非金属矿产资源综合利用重点实验室,贵州 贵阳 550025)

煤与瓦斯突出是地应力和瓦斯压力作用在含瓦斯煤体的一种动力现象[1]。在煤与瓦斯突出事故中,石门揭煤的突出危害最大,80%以上的特大型突出发生在石门揭开煤层时[2-4],石门揭煤时煤与瓦斯的延期突出更是让人防不胜防[5]。因此,可靠的石门揭煤突出危险性预测方法对保障矿井安全生产至关重要。蒋承林教授从能量角度出发[6],提出了煤体突然暴露后所释放的初始释放瓦斯膨胀能指标来预测石门揭煤的突出危险性,初始释放瓦斯膨胀能表征了地应力、瓦斯压力和煤体物理力学特性,预测结果与现场的实际突出危险具有很好的一致性。然而,准确测定初始释放瓦斯膨胀能的前提是对煤样视密度测定的准确性。关于煤体视密度的测定方法,1999年,张淑娟等[7]首次提出了运用“倒称法”对孔隙介质进行视密度测定;1995 年,He Huang 等[8]分别运用H2、He 以及它们的混合气体对Argonne 煤田优质煤样进行视密度研究;由于“倒称法”用于测定煤体视密度时误差较大,采用H2、He 以及它们的混合气体测定煤体视密度时操作复杂,现阶段多采用“GB/T 6949—2010 煤的视相对密度测定方法”[9]对煤体进行视密度测定,该方法要求煤样采集粒度为10~13 mm。由于突出煤体粒径往往不能满足该方法的粒径要求,且该方法存在蜂蜡浸润松软煤粒内部孔隙和裂隙,或者煤粒表层脱落造成煤样损失[10]等方面的不足。基于此,通过理论分析煤样视密度与粒径之间的关系,以选取于全国各地9 个不同变质程度的煤样为研究对象,采用自主研制的视密度测定装置进行实验研究,以期为突出煤体视密度测定提供一种新方法。

1 模拟煤层法可行性分析

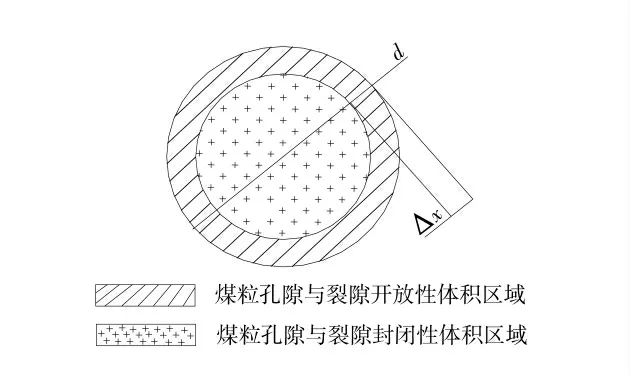

由于煤是复杂的多孔质体,煤中空隙在较宽广范围内变化[11]。为使问题简化同时突出重点,并且可以反应煤体表观密度最基本规律,做以下假设:①煤样颗粒以球形颗粒组成;②煤样颗粒为均质,各向同性体;③裂隙在煤体上为均匀分布。煤粒简图如图1。

图1 煤粒简图Fig.1 Coal particle diagram

煤的取样质量为:

式中:M 为煤样质量,kg;v 为煤样总体积,m3;ρ1为煤样中的空隙在煤样体积中的分布密度,kg/m3;ρ2为煤样的真密度,kg/m3。

煤样中1 个颗粒的体积为:

式中:v1为煤样 1 个颗粒的体积,m3;d 为煤样颗粒的粒径,m。

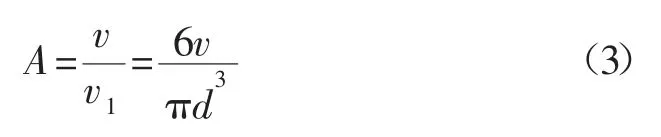

煤样中所包含的煤粒个数A 为:

煤样1 个颗粒的开放性空隙的体积为:

式中:v2为煤样1 个颗粒的开放性空隙的体积,m3;△x 为煤粒表层的 1 个微小距离,m。

当△x 很小的时候得:

所取煤样的总的开放性空隙为:

式中:△v1为煤样总的开放空隙体积,m3。

所以煤样的视体积为:

式中:V1为所选取煤样的视体积,m3。

计算出所选取煤样的视密度为:

式中:ρ 为煤样的视密度,kg/m3。

由式(8)可知,煤样视密度ρ 与该煤样的真密度ρ2、煤样中的空隙在煤样体积中的分布密度ρ1、煤样的粒径d 和煤粒表层裂隙分布的微小距离△x 有关。由于 ρ2、ρ1是煤样本身的属性,可视为常数;△x 是微观量,可视为定值。因此,煤样视密度ρ随煤样的粒径d 变化而变化。设 B=(1-ρ1)ρ2同时 C=3ρ1△x 可得:

式中:B、C 为常数,由煤体本身属性决定。

分析式(9)得:随着煤样粒径增大其视密度逐渐减小,当煤样粒度足够大时煤样视密度趋于定值。突出煤体由于受地应力作用煤粒间相互挤压,可将突出煤体看做粒径无限大的煤粒,即此时煤体视密度趋于定值。而“GB/T 6949—2010 煤的视相对密度测定方法”往往忽略突出煤体由于撤去地应力和吸附大量瓦斯而的产生的膨胀变形[12],与井下煤层赋存条件不一致。因此,对能否在实验室条件下针对突出煤体模拟井下地应力环境,后充入高压瓦斯,待煤样吸附平衡后测定煤样视密度进行实验研究。

2 煤样采集与实验设备

2.1 煤样采集

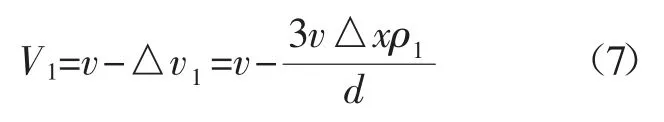

为保证实验结果的可靠性,从全国主要产煤基地选取9 个变质程度不同的煤样进行研究。煤样采集要求是松软类煤层或者硬煤中的软分层。

煤样采集采用压风引射取样装置取得。在打钻过程中,外接风机与钻杆内腔连接,钻进时采取正压吹风钻进防止钻杆内腔堵塞。钻进到取样地点后翻转风流方向,外接风机与钻杆内腔形成负压将钻头切割出来的煤样抽出来。取样钻进过程中一定要慢,当出现堵塞现象时正压吹风疏通。将取得的煤样及时的装入不透气的塑料袋中保护起来并确保运输过程中煤样不受到破坏。

煤样统计见表1。由表1 可知,采集的煤种分布从低变质程度的长焰煤到高变质程度的无烟煤,煤样破坏类型为Ⅳ、Ⅴ类,坚固性系数 0.12~0.38,满足实验要求的松软突出煤层。将采集煤样破碎至2 mm 以下,加水搅拌均匀后密封保存。

表1 煤样统计表Table 1 Statistical table of coal sample

2.2 实验设备

为在实验室条件下模拟煤层在井下赋存状态,实验装置主要由4 部分组成,分别是压力机、缸体、压柱和充气装置,视密度测定装置原理如图2。

图2 视密度测定装置原理图Fig.2 Schematic diagram of apparent density measuring device

1)压力机。压力机选用YF-10000F 长时稳压压力实验机,最大压力为10 000 kN。施加压力后关闭油阀,该压力机所施加的压力可以在48 h 内保持压力不变。

2)缸体。煤样缸体设计为圆柱形,缸体直径为600 mm,缸体壁厚度为80 mm。在最大压力范围内,煤样受力可达到35 MPa,可模拟井下Ⅳ、Ⅴ类破坏类型煤体的受力情况。

3)压柱。压柱为圆柱形设计,在实验中起到直接压制煤样的作用。

4)充气装置。提供一定数值的瓦斯压力,保证实验时煤样充分吸附瓦斯。

3 实验研究

3.1 实验步骤

1)将实验设备连接好,同时将堵头封闭,为后续的实验做好准备。

2)用校准好的电子秤,称取所需要的煤样质量。为保证煤层充分压实,将称取好的煤样分4 次压制,之后对缸体施加1 个单轴成型压力维持30 min 左右。煤样压制成型后,将轴向应力调整为围岩压力,后充入1 MPa 瓦斯气体,煤样吸附平衡后用深度游标卡尺测量出压柱深度h1。围岩压力σ 计算方法如下:

式中:β 为平均地层的密度,t/m3;h 为煤体的赋存深度,m。

3)将缸体中的煤样清理干净,施加1 个和围岩压力大小一样的单轴压力,测出压柱的深度记为h2。

4)煤样视密度计算方法如下:

式中:M 为煤样的质量,kg;h1为无煤样时测得的压柱深度,m;d1为圆形缸体净直径,m。

3.2 实验结果

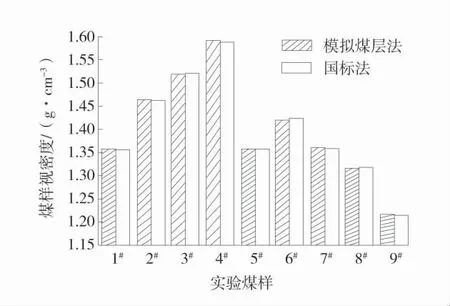

为突出研究重点,煤样压制时所采用的成型压力均为32 MPa,煤层压制成型后,将成型压力调整为24 MPa 进而测定煤样视密度;对所选煤样运用“GB/T 6949—2010 煤的视相对密度测定方法”进行视密度测定与模拟煤层法所测得的实验结果进行对比,视密度测定结果见表2。煤样视密度柱状图如图3。

表2 视密度测定结果Table 2 Measurement results of apparent density

图3 煤样视密度柱状图Fig.3 Histogram of apparent density of coal sample

由图3 可得:模拟煤层法测得的煤样视密度与国标法测得的煤样视密度十分相近,且分析得视密度差值最大为0.004 g/cm3,证明了模拟煤层法的准确性。

由表2 可得:随着煤样变质程度增加,煤样视密度呈现低-高-低的变化规律。

1)随着煤体变质程度增加煤体孔隙度呈现高-低-高的变化规律[13],煤体视体积与其呈现相同的变化规律,煤体视密度呈现相反的变化规律。

2)随着煤体变质程度增加煤体微孔体积呈现高-低-高的变化规律[14]。微孔是煤体中气体的主要储存场所,影响着煤储层吸附空间的大小。煤体吸附瓦斯较多时往往会产生更大的膨胀变形,由于膨胀变形的不可逆性,煤体中瓦斯气体的吸附空间往往影响着煤体膨胀变形大小,间接影响着煤体视密度大小。当其他条件一定时,煤体变质程度不高时煤体中瓦斯气体吸附空间往往较大,煤体视密度往往较小。随着煤体变质程度逐渐增大,煤体微孔体积先变小后变大,煤体视密度先变大后变小。

3)变质程度高和变质程度低的煤体对瓦斯气体的吸附能力往往大于变质程度中等的煤体对瓦斯气体的吸附能力[15]。当其他条件一定时,变质程度高和变质程度低的煤体由于吸附更多的瓦斯气体,煤体的表面张力下降较多,从而引起煤体更大的膨胀变形,相应视密度较小。变质程度中等的煤体由于吸附的瓦斯气体较少,煤体表面张力下降相对较少,引起煤体较小的膨胀变形,相应视密度较大。

实验结果和煤体变质程度与微孔体积、孔隙度、吸附能力变化规律相吻合,从侧面验证了实验结果的准确性。

3.3 误差分析

在实验中,存在的误差由系统误差和偶然误差2 部分组成[16]。为分析实验误差的大小,对每个煤样进行2 次实验测试,每次测定煤样的水分、成型压力和围岩压力保持一致,2 次测定结果反映实验误差的大小。实验误差分析见表3。由结果可知:2 次测定结果的综合误差均小于0.5%,且综合误差在0.06%~0.33%范围内进行变化,符合煤体视密度测定误差标准。

4 结 论

1)在很小的范围内煤样视密度随煤样粒径减小而增加;当煤样粒径足够大时煤样视密度将趋于定值。

表3 实验误差分析Table 3 Error analysis of experimental

2)由模拟煤层法得,随着煤样变质程度增大其视密度呈现先变大后变小的变化规律,这和煤变质程度与微孔体积、孔隙度、吸附能力变化规律相吻合,从侧面验证了实验结果的准确性。

3)模拟煤层法与国标法测得视密度的差值最大为0.004 g/cm3;由模拟煤层法得不同煤样的视密度误差均小于0.5%,不同煤样之间所得的视密度误差最大为0.33%,符合煤体视密度测定误差标准,模拟煤层法能够满足突出煤体视密度测定需要。