不同发泡剂对抽采钻孔护孔泡沫混凝土性能的影响研究

2020-03-16岳文萍

岳文萍 ,凌 伟 ,刘 超

(1.西京学院 土木工程学院,陕西 西安 710123;2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安 710054;3.西安科技大学 安全与科学工程学院,陕西 西安 710054)

随着煤矿开采深度不断增加、地应力升高、煤层透气性降低,瓦斯事故日益突出,已成为威胁煤矿安全生产的重大难题[1]。治理瓦斯问题的根本方法是瓦斯抽采[2],然而,抽采钻孔成孔后,在地应力的作用下,以及扰动破坏等因素,常会造成煤体变形、坍塌[3],严重影响瓦斯抽采效果。因此,抽采钻孔有效支护是保障瓦斯抽采的关键环节之一[4]。我国煤矿常用的抽采钻孔塌孔防护技术包括打钻过程中的保护孔壁技术和钻孔成形后的保护孔壁技术[5-9]。相关研究大部分采用下护孔管的方式解决塌孔问题,但是由于护孔管直径相对钻孔直径过小,不足以为孔壁提供支护作用,加之有些孔内含水量较大等问题,常常出现护孔管被堵塞的情况,难以持续为钻孔内瓦斯抽采提供保障。因此,结合泡沫混凝土高强度、大孔隙、高连通的特点,考虑研发一种既能为孔壁提供支护作用又能为瓦斯流动提供通道的新型高透通孔型泡沫混凝土材料。而发泡剂对泡沫混凝土能否满足井下钻孔孔壁支护起着决定性作用,结合井下情况,采用控制单因素变量法从孔隙率、抗压强度和发热量3 个方面对不同发泡剂进行了考察,初步确定一种适合井下使用的发泡剂,为下一步钻孔护孔泡沫混凝土的现场试验及推广应用奠定基础。

1 发泡剂选择及发泡原理

发泡剂的选择对泡沫混凝土整体性能的影响至关重要,为了确定出能较好满足井下钻孔孔壁支护的要求,试验分别选取铝粉和氧化钙、碳酸氢钠和硫酸铝以及双氧水作为抽采钻孔护孔泡沫混凝土的发泡剂,进行了控制单因素变量试验。

铝粉和氧化钙:铝粉是一种膨胀剂[10],其与水反应产生的氢气可以很好的保存在混凝土浆液内部,使混凝土体积膨胀并产生许多气孔,但是由于铝的还原性较小,所以该反应程度很低。

因此,在反应中加入一定量的氧化钙可以有效的改善这种情况,这是因为CaO 与水发生置换反应会生成 Ca(OH)2。

接着,生成的Al(OH)3与Ca(OH)3发生置换反应,使得Al(OH)3消耗掉,反应式(1)向右进行,继续产生氢气。

碳酸氢钠和硫酸钠:碳酸氢钠与硫酸铝是干粉式灭火器的主要成分,是一种吸热型发泡剂。在一定条件下,碳酸氢钠与硫酸铝会反应生成二氧化碳气体,同样可以达到气体发泡的效果。

双氧水:双氧水在碱性条件下会发生分解反应,产生氧气和水,产生的氧气被浆液包裹后固化下来即形成泡沫混凝土的气孔结构。

2 试验及分析

2.1 试样制备

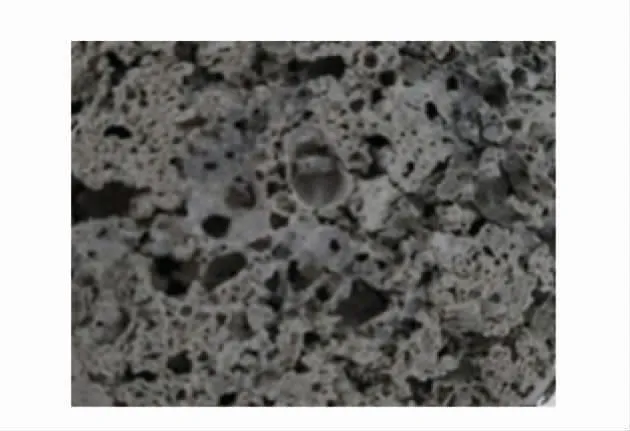

A 组:①用赛多利斯电子秤称取200.00 g 的超细水泥;②称取铝粉8.00 g 和氧化钙8.00 g;③再用量筒量取100 mL 水;④将胶凝材料(超细水泥)和发泡剂(铝粉和氧化钙)倒入烧杯中充分混合搅拌均匀;⑤加入水后搅拌3~5 min,至浆液充分搅拌均匀为止;⑥将搅拌好的混凝土浆液倒入直径50 mm、高 100 mm 的标准试件模具中,并在(19±2)℃、相对湿度为95%的条件下进行养护,A 组试样截面图如图1。

图1 A 组试样截面图Fig.1 The section diagram of sample A

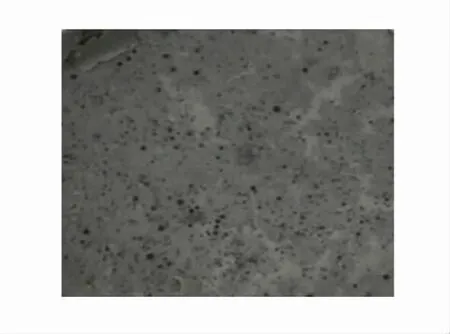

B 组:①称取200.00 g 的超细水泥;②称取碳酸氢钠8.00 g 和硫酸铝8.00 g;③用量筒量取100 mL的水;④将胶凝材料(超细水泥)和发泡剂(碳酸氢钠和硫酸铝)倒入烧杯中充分混合搅拌均匀;⑤加入水后搅拌3~5 min,直至浆液充分搅拌均匀为止;⑥将搅拌好的混凝土浆液倒入直径50 mm、高100 mm的标准试件模具中,并在(19±2)℃、相对湿度95%的条件下进行养护,B 组试样截面图如图2。

C 组:①称取200.00 g 的超细水泥;②用容量为100 mL 的量筒量取100 mL 的水;③将超细水泥与水倒入烧杯中,搅拌3~5 min,直至浆液充分搅拌均匀为止;④用容量10、5 mL 的量筒共量取15 mL 的双氧水,并倒入混凝土净浆中再次搅拌均匀;⑤将搅拌好的混凝土浆液倒入直径50 mm、高100 mm的标准试件模具中,并在(19±2)℃、相对湿度95%的条件下进行养护,C 组试样截面图如图3。

图2 B 组试样截面图Fig.2 The section diagram of sample B

图3 C 组试样截面图Fig.3 The section diagram of sample C

2.2 性能测试

2.2.1 孔隙率试验

由于直接法测量泡沫混凝土的孔隙率较为困难,因此常采用间接法进行测量[11],试验采用排水法对泡沫混凝土的孔隙率进行测算[12]。

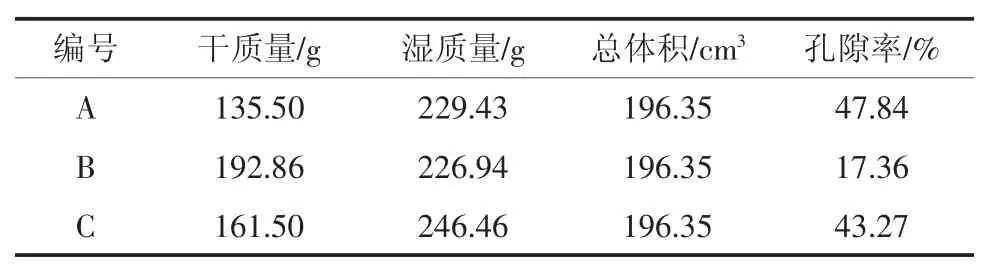

将干燥后的样品分别称重,试验数据记录见表1;在容量为1 000 mL 的量杯中装入700 mL 的水;将样品置入盛水的量杯一段时间后读取量杯刻度,并记录;静置24 h 后取出称重。

从表1 可以看出,A 组试样的干重为135.5 g,相较于B 组和C 组而言,该组试样的干质量最小,这是因为加入铝粉后的膨胀作用,导致A 组单位体积内的质量小于另外2 组,同时也是因为膨胀作用导致A 组的孔隙率高于B、C 2 组。B 组的干质量最高而孔隙率最低,这是因为CO2易溶于水,所以其气泡率最低。对比表中数据发现,A 组和C 组的孔隙率较高。

表1 试验数据记录表Table 1 The test data record form

2.2.2 单轴压缩试验

试验采取万能试验仪对不同样品进行单轴压缩试验[13],各组试样抗压强度与龄期关系曲线图如图4。

图4 各组试样抗压强度与龄期关系曲线图Fig.4 Correlative curves relationship between compressive strength and curing age

从图4 中可知,B 组的抗压强度最高,即以碳酸氢钠与硫酸铝为发泡剂制备的样品强度最高,这是因为其孔隙结构较少,内部排列紧密,密实度好。

在钻孔内支护研究方面,王振峰曾利用囊袋和注浆给钻孔孔壁提供了1 MPa 左右的支护力,即达到了良好的钻孔孔壁裂隙封堵的效果[14],抗压强度记录见表2。从表2 可以看出,A、B、C 组 3 d 的抗压强度均超过1 MPa,基本可以满足钻孔内的支护要求。

表2 抗压强度记录表Table 2 The record form of compressive strength

2.2.3 反应热试验

将HT-9815 鑫思特四通道接触式测温仪的温度传感器完全浸入刚刚制备完成的浆液内,根据4通道反馈的温度数值,求出其平均值作为反应的温度,记录下10 min 内反应过程中的温度变化,反应温度与反应时间关系曲线如图5。

图5 反应温度与反应时间关系曲线图Fig.5 Correlative curves relationship between reaction temperature and time

从图5 可以看出,A 组浆液反应温度上升最快,最高温度达到36 °C;B 组浆液反应温度上升较缓且产生的反应热远小于A 组浆液,反应最高温度为24.2 °C;C 组浆液温度先上升,后降低,温度降低到16.5 °C 后浆液温度开始回升。A 组浆液温度上升较快是因为铝粉及氧化钙水解时均产生大量的热,B组浆液上升较缓是因为双氧水分解时产生很小的热,C 组浆液温度先上升是因为水泥水化时放出的热,而后下降是因为硫酸铝与碳酸氢钠反应时吸收了一部分水化热。

根据《煤矿安全规程》的规定“生产矿井采掘工作面空气温度不得超过26 °C,机电设备硐室的空气不得超过30 °C”[15],A 组不能较好的满足井下的使用条件。

2.3 试验小结

1)通过孔隙率试验发现,A 组试样的孔隙率为47.84%,B 组试样的孔隙率为17.36%,C 组试样的孔隙率为43.27%,其中A 组和C 组的孔隙率较高。

2)通过单轴压缩试验发现,A 组试样3 d 抗压强度为1.47 MPa,B 组试样3 d 抗压强度2.41 MPa;C 组试样3 d 抗压强度为1.98 MPa。

3)通过反应热试验发现,在室温为19.3 °C 时,A 组浆液最高温度为36 °C;B 组浆液最高温度为24.2 °C;C 组浆液呈现先上升后下降的趋势,最低温度为16.5 °C。

3 结 论

1)通过控制单因素法,试验了 3 种不同发泡剂对泡沫混凝土性能的影响,结果发现不同的发泡剂对泡沫混凝土的性能影响很大。

2)以铝粉和氧化钙为发泡剂制备的试样孔隙率为 47.84%,3 d 抗压强度为1.47 MPa,反应时放热较多;以硫酸铝和碳酸氢钠为发泡剂制备的试样孔隙率为17.36%,3 d 抗压强度为2.41 MPa,反应时吸热;以双氧水为发泡剂的试样孔隙率为43.27%,3 d 抗压强度为1.98 MPa,反应时放热较少。

3)结合井下使用条件,铝粉与氧化钙反应时放热较大,硫酸铝与碳酸氢钠气泡率较低,而双氧水在孔隙率、抗压强度和发热量方面均能较好的满足钻孔支护泡沫混凝土的使用要求。