TC4钛合金小孔钻削试验及钻孔质量研究

2020-03-16安熠蔚白海清

安熠蔚, 白海清,2*

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000)

TC4钛合金(Ti6Al4V)是双相组织合金,因良好的力学性能、比强度高、热强度高、耐腐蚀性能好等优点,被广泛应用于航空航天、汽车工业及医疗器械等领域[1]。但钛合金作为典型难加工材料,具有化学活性大,弹性系数小,切削工艺性较差及加工硬化现象严重等加工特点。而小直径硬质合金麻花钻作为航空材料小孔钻削的主要刀具,其刀具结构和钻削机理与常规尺寸的麻花钻存在较大差异[2]。由于小直径麻花钻的刀具结构细小,导致刚度、强度不足,刀具容易在加工过程中破损、折断。因此,对于TC4钛合金小直径孔钻削性能的研究具有广泛的实用价值。

近年来,国内外学者对于钛合金钻削加工性能的研究主要集中在钻削模型与机理、切屑形态和钻孔质量、钻削参数及刀具磨损等方面。在仿真建模方面,Parida[3]利用DEFORM软件建立Ti6Al4V钻削仿真模型,对轴向力、扭矩、有效应力、应变和钻头温度进行了研究,找出了钻头温度和切削参数之间的关系;许金凯等[4]利用DEFORM-3D软件分析了Ti6Al4V进行超声振动钻削与普通钻削的区别;Nawel Glaa等[5]提出了钛合金钻削过程中切削力和扭矩的数值模型,通过数值识别钛合金钻削时切削力分量和扭矩的三维演化过程。在切屑形态和钻孔质量研究方面,Waqar等[6]分析了钻削钛合金的工艺参数和钻头几何形状对钻孔质量的影响;南成根等[7]设计正交试验分析了钛合金切屑形态和切削参数对CFRP层钻孔质量的影响;郭大林等[8]通过对钻削力和切屑形态的分析,研究了微织构和内冷却双重作用对刀具切削性能的影响。在分析刀具磨损方面,Montoya M等[9]在碳纤维/钛合金堆叠及其单板(仅碳纤维和钛合金)钻孔试验的基础上,进行刀具磨损对比研究,发现堆叠钻削可以消除严重的磨边现象;WANG等[10]发现钻削钛合金时,严重的边缘磨损和后刀面磨损显著降低刀具寿命;胡立湘等[11]分析了切削参数对钻削轴向力、加工孔壁表面粗糙度和切屑形态的影响,发现低转速和低进给量可以降低刀具磨损。

针对钛合金钻削方面的研究越来越广泛和深入,但针对小直径麻花钻孔加工的研究较少,另外,3 mm以下麻花钻结构更加细长,刃磨难度更大,钻头更易走偏,故钻削工艺性差,容易发生钻头折断、钻孔效率低等问题。因此,本文采用3 mm小直径硬质合金麻花钻对TC4钛合金进行钻削试验研究。采用单因素试验基于DEFORM-3D软件仿真建模与钻削试验对比研究,着重分析小直径麻花钻的主轴转速n与进给速度vf两个变量对钛合金钻削性能的影响规律,建立钻削力预测模型,并通过立式显微镜研究不同钻削参数下钻孔形貌和切屑形态的变化。

1 DEFORM-3D钻削有限元仿真

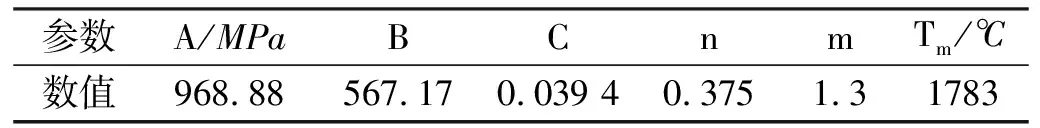

表1 TC4钛合金主要性能参数

利用DEFORM-3D软件中的三维建模功能,建立麻花钻刀具的三维有限元模型并设定为刚性模型,材料选用硬质合金;工件设为塑性模型,材料选用钛合金(Ti6Al4V),其材料主要性能见表1。

考虑到工件在切削过程中会产生塑性变形,应用Johnson-Cook模型建立钛合金的本构模型,其表达式为[12]

(1)

表2 TC4钛合金本构模型参数

表3 钻削仿真参数

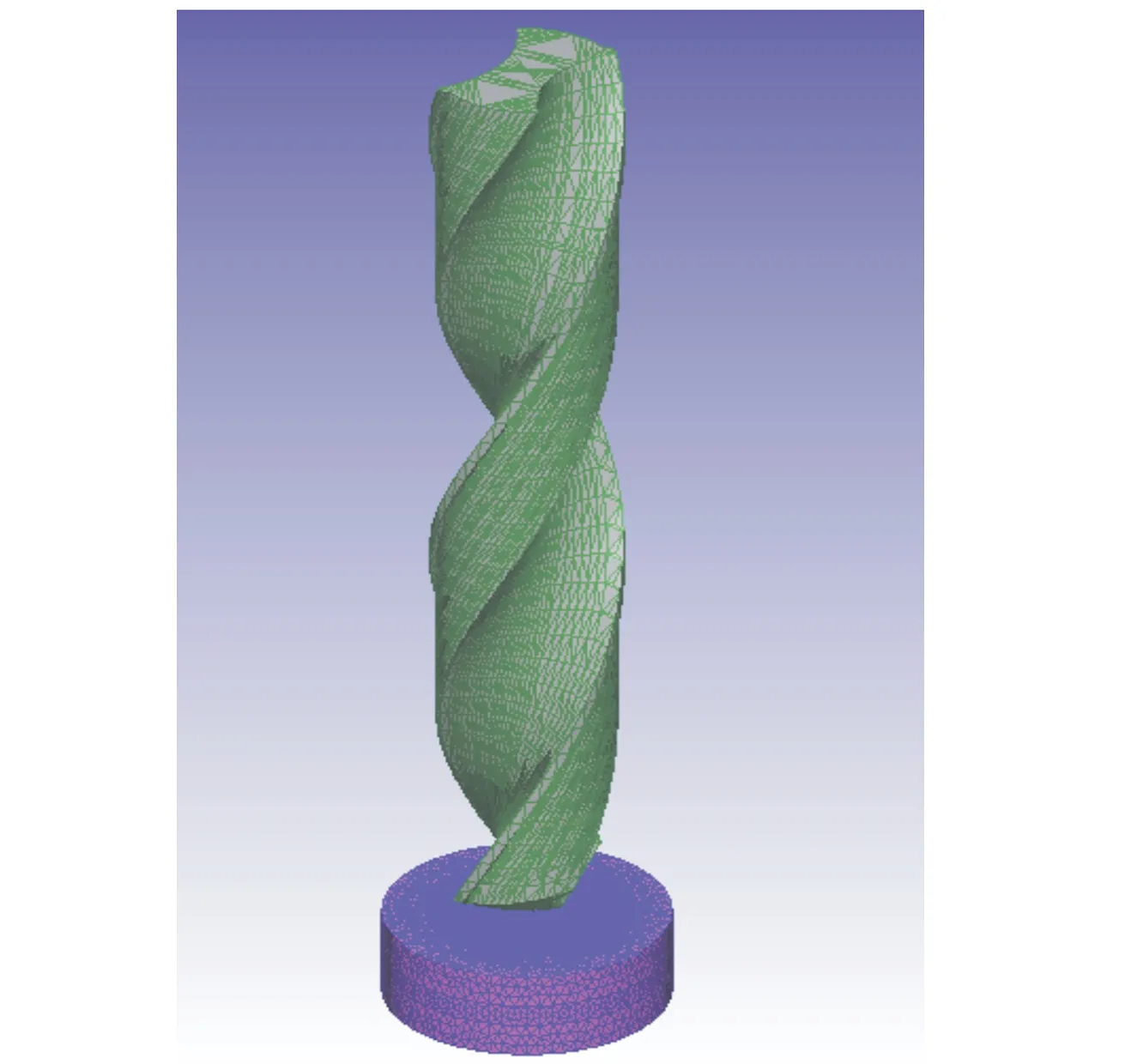

图1 麻花钻三维有限元模型

为了保证计算的准确度,防止出现不合格的单元形状,在有限元模拟计算中必须对网格适时重新划分。DEFORM采用自适应网格划分技术来划分网络,可以防止单元的过度畸变。刀具采用相对网格划分,设置网格数量为30 000,尺寸比(Size radio)设为4;工件采用绝对网格划分(Absolute),设置最小单位边长(Min element size)小于进给量的1/2,即最小网格尺寸小于单刃进给量,Size ratio为10。根据DEFORM-3D软件默认理想钻削加工环境以及参考文献[13-15]设置钻削仿真参数(表3)。求解器(Solver)采用共轭梯度求解(Conjugate gradient),迭代方法(Iteration method)为直接迭代法(Direct iteration);刀具磨损模型选择适合于金属切削的Usui模型[16],系数a设为0.000 001,b设为855。检验仿真参数设置,生成数据库。麻花钻三维有限元模型如图1所示。

2 钻削试验

钻削试验平台采用由汉川机床厂生产的XK715立式数控铣床,采用瑞士奇石乐Kistler9257B三向测力仪测量钻削过程中的钻削轴向力,其测量装置主要由Kistler9257B三向动态压电式测力仪、Kistler5070A电荷放大器及Measure Computing A/D数据转换板等部件组成。采用QMS3D显微系统对钻孔表面形貌和钻屑形态进行拍照观测。

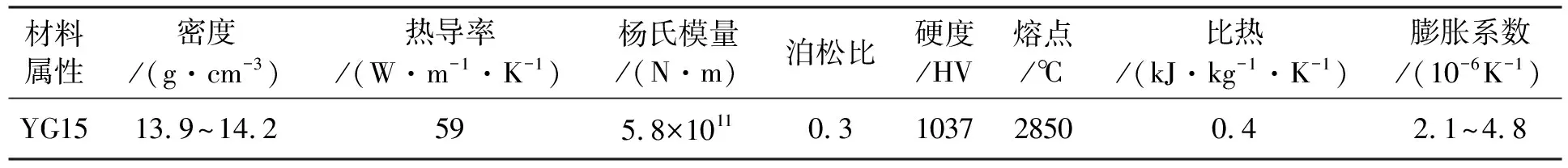

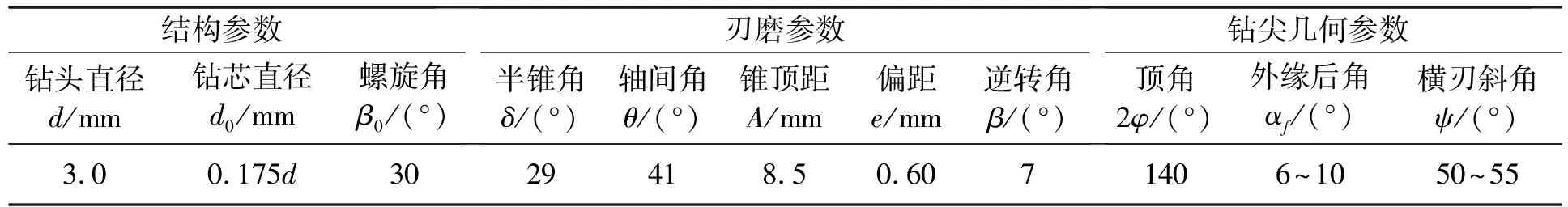

试验工件材料为尺寸规格100 mm×100 mm×10 mm的TC4钛合金钢板。钻头选用上海工具厂DG-ATD03系列的YG15硬质合金(Carbide-15%Cobalt)麻花钻,硬质合金主要性能参数如表4所示,钻头的几何参数如表5所示。钻削加工与测量示意图如图2所示。

表4 硬质合金主要性能参数

表5 钻头的几何参数

3 单因素试验与结果分析

图2 钻削加工与测量示意图

3.1 主轴转速对钻削轴向力的影响

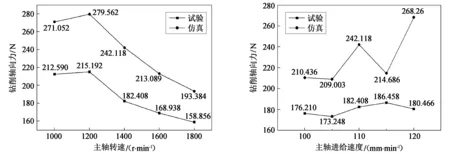

当主轴进给速度vf固定为110 mm/min时,在主轴转速分别为1000、1200、1400、1600、1800 r/min的参数条件下进行钻削试验,钛合金钻削轴向力随主轴转速变化规律如图3所示。由图可知,钻削轴向力随着主轴转速的增加而减小。其原因主要是钛合金是典型的硬脆性材料,随着主轴转速的增大,钻头区域温度逐渐升高,导致材料流动应力下降,故钻削轴向力减小。另外,对比仿真和试验结果发现两条曲线趋势相同,只是数值大小有差异。在相同进给速度下,主轴转速为1000、1200、1400、1600、1800 r/min的试验轴向力比对应的仿真轴向力分别小了21.6%、23%、24.7%、20.7%、17.8%。这是由于试验的温度远低于仿真加工环境的理想温度20 ℃导致的数据误差。

3.2 进给速度对钻削轴向力的影响

当主轴转速n固定为1400 r/min时,在进给速度分别为100、105、110、115、120 mm/min的参数条件下进行钻削试验,钛合金钻削轴向力随进给速度的变化规律如图4所示。由图可知,钻削轴向力随进给速度先减小后增大再减小,呈现波动上升的趋势。从图中可以看出,仿真曲线比试验曲线波动程度大且数据误差较大,当vf=115 mm/min时数据误差最小为13.1%,当vf=120 mm/min试数据误差最大为36.2%。造成这种情况的原因有以下两点:一是工件加工过程中当进给速度增大时,材料去除率增大,刀具与工件之间摩擦增大,排屑不流畅对钻削轴向力产生影响;二是钻削加工过程中钻头不断磨损消耗,随着进给速度增大,钻削厚度也增加,导致钻削变形系数减小,使得试验测量数据远小于仿真数据。

3.3 钻削轴向力预测模型的建立

利用MATLAB中多元线性回归regress函数,根据单因素试验结果,建立钻削轴向力的数学模型。在加工材料和刀具几何参数确定的条件下,根据金属切削加工原理,切削力与切削参数之间存在复杂的指数函数关系,设钻削轴向力和钻削参数之间关系的通用公式为[17]

(2)

式中D为常数,Fz为钻削轴向力,n为主轴转速,进给速度vf=n×fr,fr为进给量。

图3 不同主轴转速下钻削轴向力的变化趋势 图4 不同进给速度下钻削轴向力的变化趋势

对式(2)两端取对数可得

lgFz=lgD+ilgn+jlgvf,

(3)

设lgFz=y,lgD=a0,lgn=x1,lgvf=x2,则有

y=a0+ix1+jx2。

(4)

将试验数据代入数据分析软件MATLAB中进行多元线性回归,得到钻削力模型系数,并结合钻削力经验公式拟合得D=2 919.9,i=-0.561 1,j=0.274 2,则钻削力具体表达式为

(5)

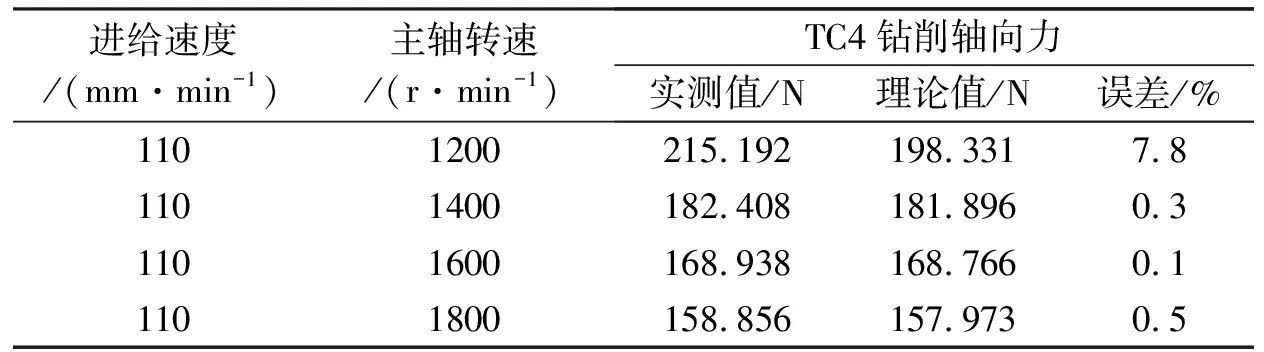

为了验证该理论模型预测值的准确性,对比分析钻削轴向力的实测值和理论值,结果如表6所示。

表6 理论预测值与实测值比较

由表6可知,钛合金钻削轴向力的最大误差为7.8%,所有轴向力误差均小于8%,说明利用理论公式能够预测在不同切削参数下的钻削轴向力。

4 钻孔质量分析

4.1 钻孔表面形貌分析

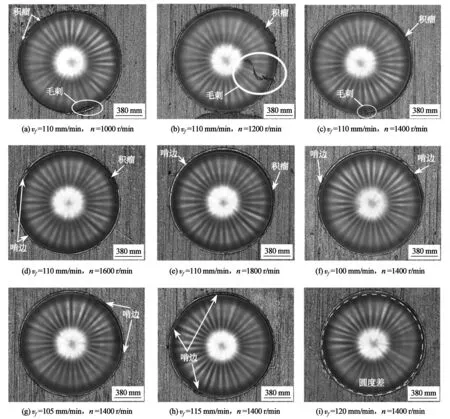

在航空航天、医疗设备及汽车制造中,零部件间的装配精度主要取决于钻孔质量,同时钻孔质量也影响产品的适用性和可靠性。通常,判别钻孔质量的内容主要包括:孔径轴线的偏移、钻孔的倾斜度、孔表面材质变化、表面几何特征的变化以及孔径的偏差等[18]。本研究基于TC4钛合金材料的钻削试验,通过在立式显微镜下进行观察,对材料在不同钻削参数下的钻孔表面形貌进行简单分析。钻孔的表面形貌如图5所示。

由图5分析可知,钛合金钻孔的表面形貌缺陷主要有毛刺、啃边、积瘤和钻孔不圆。图5(a)、(b)、(c)、(d)、(e)为不同主轴转速下钻孔的表面形貌图,其中图5(a)、(b)中存在明显的毛刺和积瘤,随着主轴转速的增大,毛刺和积瘤现象消失,但过大的主轴转速又造成了啃边现象;图5(f)、(g)、(c)、(h)、(i)为不同进给速度下钻孔的表面形貌图,当进给速度为vf=110 mm/min时,钻孔的表面形貌相对最好(图5(c)),分析图像可知,随着进给速度不断增大,啃边现象越发严重,当进给速度vf=120 mm/min时,钻孔表面形貌相对最差(图5(i)),且钻孔圆度相比其他较差。

图5 不同钻削参数下钛合金的钻孔表面形貌

4.2 钻屑形态分析

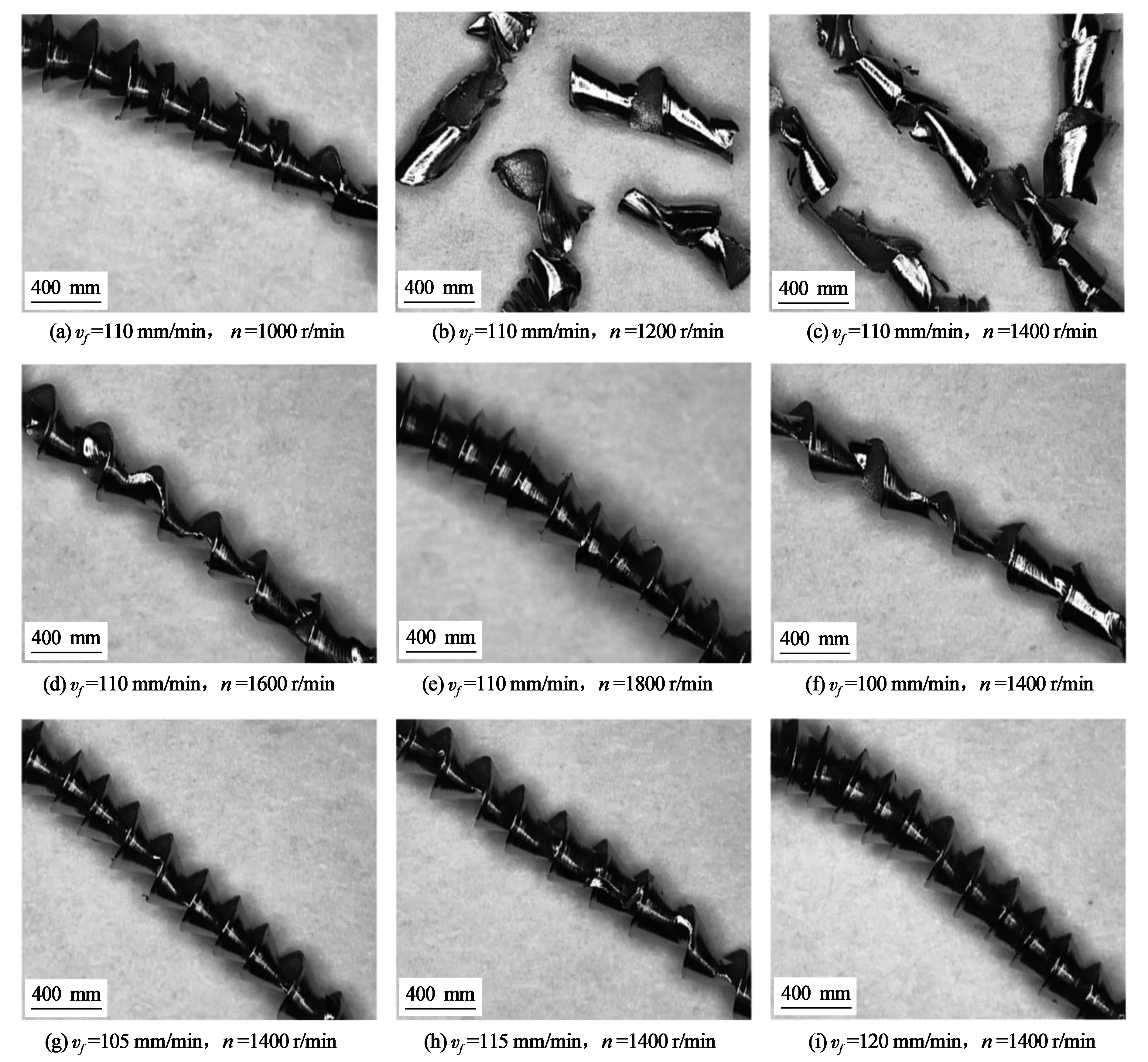

钻削过程中钻屑形态对于顺利钻削和钻孔质量影响重大。尤其是对于难加工材料的小孔钻削,钻削过程中如果切屑能够顺利完整的排出,会大幅度提高钻孔质量。一般切屑的形态主要分为螺旋状、条状和锯齿状等。通常,在实际钻削过程中,常常通过观察钻屑的颜色、长度以及钻屑的卷曲状态来判断钻屑的变形程度,分析钻削过程是否顺利[19-20]。本研究通过收集钻削试验加工产生的钻屑,观察不同钻削参数下的钻屑形态,如图6所示。

图6 钻削试验下钛合金的钻屑形态

图6(a)、(b)、(c)、(d)、(e)为不同主轴转速下的钻屑形态。当主轴转速n=1200 r/min时,钻屑形态呈锯齿状(图6(b)),随着主轴转速的增大,切屑逐渐变为螺旋状,并且螺旋间距减小,卷曲程度越来越好,当n=1800 r/min切屑形态最佳(图6(e));图6(f)、(g)、(c)、(h)、(i)为不同进给速度下的钻屑形态,所有切屑均为螺旋卷曲状,不同参数下切屑的螺旋间距和卷曲程度不同,从图中明显看出螺旋切屑卷曲的变形程度,随着进给速度的增大,先增大后减小再增大,其中图6(c)卷曲程度最差,断裂严重。由图6分析不同切削参数下的钻屑形态可知,直径3 mm硬质合金麻花钻钻削钛合金钻屑形态均呈现典型的螺旋卷曲状,当进给速度vf=105 mm/min,主轴转速n=1400 r/min时,钻屑形态和卷曲程度最佳。

5 结 论

(1)试验和仿真对比分析可知,钛合金的钻削轴向力随着主轴转速增加而减小,随着主轴进给速度的增加,先减小后增大,呈现波动上升趋势;通过回归分析得到钻削轴向力的经验公式,误差均小于8%,根据拟合表达式,可对钻削轴向力进行预测。分析发现试验和仿真的结果相似,证明了仿真建模用于钻削研究的有效性和可行性。

(2)通过对钛合金不同切削参数下的钻孔形貌分析,小孔钻削钻孔形貌质量和圆度较好,当进给速度vf=110 mm/min,主轴转速n=1400 r/min时钻孔形貌最佳。

(3)对不同切削参数下生成的钻屑形态分析可知,当进给速度一定时,随着主轴转速的增大,钻屑形态从锯齿状逐渐变为螺旋状;当主轴转速一定时,随着进给速度的增大,切屑的螺旋间距逐渐减小,卷曲程度加大。总体分析可知,用直径3 mm硬质合金麻花钻钻削钛合金,钻屑形态均呈现典型的螺旋卷曲状,当进给速度vf=105 mm/min,n=1400 r/min时钻屑形态最佳。