基于NURBS的轨道板点云外形尺寸检测研究

2020-03-16张献州包建强陈旭升

李 圆,张献州,陈 霄,包建强,陈旭升

(西南交通大学地球科学与环境工程学院,成都 611756)

1 概述

三维激光扫描技术凭借其测量精度高、扫描速度快、非接触式、数字化程度高等优点,目前已成为点云数据获取的重要手段,发挥着愈来愈重要的作用。通过对点云进行曲面重建,反向建立三维实体模型,进而提取模型的几何参数,为三维激光扫描技术提供了一种新的应用途径。基于点云数据的曲面重构技术,是指建立三维离散点间的拓扑关系,并利用三维重构算法对其进行拟合,建立被测物体的三维实体模型[1]。

点云曲面重构技术已广泛应用于地形图测绘、变形监测、工程测量、城市三维建模及文物保护管理等方面。国外对三维激光扫描技术的研究较早,基于点云数据的曲面重构技术也较为成熟,与此对应的各类处理软件也有很多,如加拿大公司InnovMetric推出的通用3D测量软件PolyWorks、美国Geomagic公司的 Geomagic Studio、英国DELCAM公司的CopyCAD软件等。国内对这方面的研究起步较晚,但也取得了一定的研究成果。张振华[2]通过处理车载移动测量系统采集的道路点云数据,实现了道路模型的构建,对智慧城市、无人驾驶、道路养护等工程具有一定的参考意义;陈弘奕等[3]采用不同时期扫描的矿坑点云数据生成DEM模型并对其进行分析,验证了三维激光扫描技术在变形监测领域的可行性;朱曙光等[4]对徕卡三维激光扫描系统获取的建筑物表面点云数据进行处理,实现了高精度、高仿真模型构建,该模型可以满足大部分工程的需求;陈利明等[5]利用无人机LiDAR系统获取的高精度激光点云数据进行三维建模和危险点检测,验证了三维激光扫描技术在电力架空输电线路安检中的可行性;李卫强等[6]在对矿区地形点云数据进行拼接和滤波的基础上生成了矿区三维高精度点云模型,并利用CASS平台对模型进行二次处理生成矿区地形图,与传统测量方法相比,该方法在制作精度和效率上都有明显的优越性;赵煦等[7]通过将数字影像纹理映射到点云,实现了云岗石窟立面的三维重建。

随着我国高速铁路建设的快速发展,具有完全自主知识产权的CRTSⅢ型轨道板需求量不断增加,其尺寸精度直接影响了轨道的平顺性和稳定性,因此在不断提高轨道板检测效率与测量精度以符合实际生产需求的基础上,实现轨道板检测的自动化和信息化是今后的发展方向。目前,轨道板的检测方法主要有“全站仪+检测工装”和游标卡尺检测法这两种检测方式。但这两种检测方法均存在检测效率低、检测工序繁琐、检测工装多等缺点,并不能满足大量轨道板的快速检测需求。将CRTSⅢ型轨道板承轨台点云数据作为研究对象,综合分析考虑点云数据的特点及处理方法,实现了承轨台模型的重建,在此基础上提取模型的相关特征并进行分析。实验表明,该方法在保证轨道板检测特征精度的同时,提高了轨道板检测效率,具有较高的可靠性。

2 数据获取与预处理

点云曲面重建技术包括点云数据采集、点云预处理、三维曲面重构等步骤。目前,三维激光扫描曲面重构技术大体可分为基于参数曲面重构、基于隐式曲面重构、基于学习的曲面重构及基于Delaunay三角剖分的曲面重建等[8]。本文以承轨台点云数据为研究对象,整个处理过程包括点云数据预处理、承轨台曲面重构和尺寸偏差检测三部分,具体流程见图1。

图1 数据处理流程

2.1 数据获取

以某轨道板厂的自动化检测项目为背景,在数据采集阶段,将法如(FARO)三维扫描仪安装到库卡(KUKA)机器人上,通过协调控制及相关通讯系统使机器人按照设定的扫描路线自动获取轨道板表面点云数据。其中,法如三维扫描仪的参数如下:扫描视场为500 mm,扫描范围可覆盖一个完整的承轨台;扫描精度达0.05 mm;点间距0.255 mm,扫描得到的点云数据能够满足重构工作的需求。

2.2 数据预处理

2.2.1 点云拼接

为获取整个轨道板承轨台的点云数据,三维扫描仪要从多角度对承轨台进行多次扫描,因此采集得到的是若干块点云数据。由于采集的原始点云中心均以三维扫描仪的相位中心为参考,直接将原始点云进行建模会使得模型与实际轨道板承轨台之间出现平移错位、旋转错位等现象。因此需要先将各块点云数据转换至同一参考坐标系,然后再进行点云拼接,从而得到真实的承轨台三维点云空间分布。

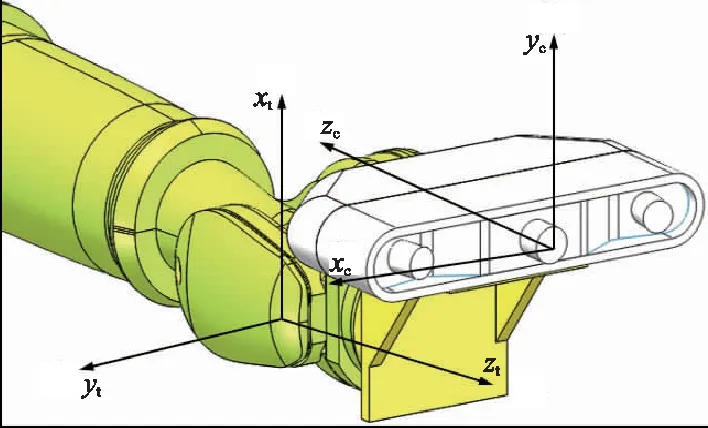

点云拼接是点云处理中非常重要的环节,拼接后点云数据的精度直接影响曲面重构与应用。一般地,点云拼接需要从有一定区域重叠关系的点云数据中寻找同名点,最常用的点云拼接算法为Besl和McKay提出的迭代最近点算法(Iterative Closest Point,ICP)。该算法虽然在点云配准及拼接上有着很好的表现,但该算法建立在相邻点云间有一定的重叠度的基础上[9]。而本项目使用的三维扫描仪的扫描视场有限,仅为500 mm(约一个承轨台的大小),因此ICP算法不适用于承轨台点云数据的拼接。综合考虑扫描仪的视场范围、轨道板放置方式等因素,采用坐标直接转换的方法来实现各部分点云的拼接。该方法是基于库卡机器人与三维扫描仪的手眼标定法(即求得机器人法兰盘坐标系与扫描仪坐标系的相对关系),具体示意见图2。

图2 机器人法兰盘坐标系与扫描仪坐标系

利用机器人输出的工具坐标系位置姿态参数(即三维扫描仪坐标系在机器人基坐标系中的位置姿态参数),分别将三维扫描仪在轨道板不同部位扫描获得的点云数据转换至机器人基坐标系下,使轨道板不同部位点云数据处于同一坐标系中,且其相对位置姿态关系与成品板表面形状严格一致,从而实现点云数据的拼接。具体过程如下。

(1)机器人携带三维扫描仪移动至指定位置获取相应区域的点云数据,获得机器人基坐标系中当前位置三维成像仪坐标系的位置和姿态参数,其中包括3个旋转参数εX,εY,εZ和3个平移参数ΔX,ΔY,ΔZ,如图3所示。

图3 基坐标系与扫描仪坐标系

图3中,O-XYZ坐标系表示机器人基坐标系,o-xyz坐标系表示三维成像仪坐标系。

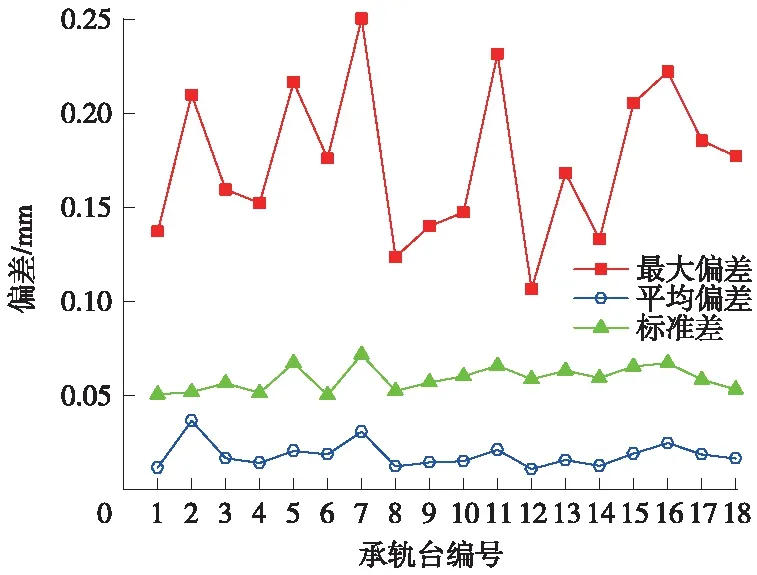

(2)根据机器人输出的工具坐标系位置姿态参数,计算两坐标系间的转换矩阵(旋转矩阵Rt和平移矩阵Tt),计算公式见式(1)和式(2)。

Rt=R1(εX)R2(εY)R3(εz)

(1)

(2)

式(1)中,R1(εX) 、R2(εY) 、R3(εZ) 分别代表三维成像仪坐标系绕自身x、y、z坐标轴旋转得到的旋转矩阵,计算公式见式(3)~式(5)。

(3)

(4)

(5)

(3)利用上述求得的转换矩阵,将该部分点云数据转换到机器人基坐标系下。

(6)

(4)机器人按照设计路径移动至指定位置,重复上述过程,最终完成点云数据的拼接。拼接前后的点云数据见图4。

图4 点云数据拼接示意

2.2.2 点云去噪

三维扫描仪在获取被测对象的点云数据时,由于自身系统误差以及外界因素的影响,使得获取的点云数据包含与被测对象无关的噪声点。噪声点不但增加了点云数据的体量,还会影响到数据平滑处理,从而影响重建模型的精度,因此必须对噪声点进行剔除。根据噪声点空间分布的不同,大致可以将其分为漂移点、孤立点、冗余点、混杂点这四类噪声点[10]。有序点云的去噪算法主要有最小二乘滤波、中值滤波等;对于无序点云的去噪,目前主要采用的方法是先建立点云的空间拓扑关系,在此基础上再进行去噪[11]。由于轨道板先进的制作工艺,其表面光滑平整,实测获得的点云数据质量较好,仅在预埋套管处和钳口面存在部分漂移点和孤立点。这类点密集且明显脱离了点云主体,因此可以手动选择漂移点和体外孤立点进行删除,从而达到去噪效果。去噪前后对比见图5。

图5 承轨台点云去噪对比

2.2.3 点云精简

三维激光扫描获取的点云数据都是高密度的大规模点云,在三维数字模型重建中,过密的点云数据会使得三维网格的建立和曲面重构的计算量增大,严重影响模型整体的重建速度。而且在实际建模过程中,并不是每一个点都参与后续的曲面重建,冗余的数据点只会增加模型重建的负担,影响重建效率[12]。因此,对点云数据进行精简操作是曲面重构不可或缺的步骤。理想的点云精简方法是用最少的点表达出尽量多的物体特征[13]。点云精简的方法主要有包围盒法、随机采样法、曲率采样法和均匀网格法等[14]。相对于其他精简方法,曲率采样法具有“曲率小、多精简,曲率大、多保留”的特点[15]。顾及到承轨台的结构特征及钳口面与承轨面的夹角等部分曲率变化较大,采用曲率采样法能够更精确、更完整的描述曲面特征。经过曲率精简,单个承轨台的点云总数量由原始的350万减少到了10万,很大程度地降低了点云密度。

3 NURBS曲面重构与特征提取

3.1 三角面片化

扫描仪采集的数据是离散的点云数据,是对目标物体表面信息的采样。为了对目标物表面形状及特征进行整体分析,需要将这些点云数据信息表示成目标物体的三维表面信息,建立表面模型进行分析研究[16]。将点模型转换为具有曲面的几何模型是通过离散点三角化实现的,它使得散乱无序的点云间有了拓扑关系,为后续的曲面重构奠定了基础。目前,散乱点云的三角格网化处理算法主要有四类,分别为场函数法、基于三维Delaunay三角化方法、区域增长法以及基于局部投影法等[17]。本文利用Geomagic Studio软件中的Surface Wrap算法进行三角化,其主要思想是先进行局部三角化,再构造全局三角化,利用生成的三角片来近似拟合曲面,逼近承轨台模型。

3.2 孔洞填补

由于被测物体自身的几何形状复杂,在扫描中会造成扫描盲区,导致被测物体部分区域的点云数据无法得到采样,从而造成孔洞现象。孔洞的存在严重影响曲面重建,因此需要对孔洞进行修补以便精确地建立模型。承轨台点云的孔洞包含封闭孔洞和非封闭孔洞,为了更好、更快地修补孔洞,首先需要将非封闭孔洞转化为封闭孔洞[18],具体转化步骤为:首先选取与非封闭孔洞相连的模型边界点作为三次B样条拟合的控制点(一般在非封闭孔洞两边各选取4~6个点进行曲线拟合);然后重采样得到新的曲线边界,并且提取孔洞边界的新增采样点;最后综合非封闭孔洞的边界点和新增的采样点,将其连接成封闭孔洞边界,再对封闭孔洞进行填充,使模型更加精细化。

3.3 NURBS曲面拟合

根据曲面的数据采集信息来恢复原始曲面的几何模型,称为曲面重构[19]。相对于其他曲面重构技术,非均匀有理B样条(Non-Uniform Rational B-Spline,NURBS)具有面片数量少、精度高、占用内存资源较少等优点。国际标准化组织把NURBS方法作为定义产品形状的唯一数学方法,并且NURBS已成为目前建模的发展趋势[20]。本文先对构网后的多边形进行精确曲面化,其中包括曲率探测、曲面片构建及编辑、构造栅格等,然后再利用NURBS曲面拟合并生成曲面模型。最终曲面重构结果见图6。

图6 曲面重构后的承轨台模型

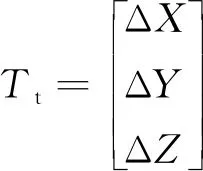

3.4 特征提取

轨道板检测的目的是计算并验证轨道板各项检测指标的设计值与实测值间的偏差。轨道板相关的各项检测指标主要是基于3类几何量得到的:两点间的距离,点到平面的距离及两平面夹角。为完成承轨台相关尺寸偏差计算,需要利用曲面重构模型建立基础几何特征(包括点、线、面特征),进而建立检测指标的特征(包括距离特征和角度特征等),在此基础上进行相关参数计算,提取指标参数值。本文利用重构模型建立了基础的几何特征,其中点特征包括:预埋套管中心点;线特征包括:预埋套管圆、钳口直线;面特征包括:钳口面、承轨面、钳口平面,具体见图7。在此基础上,将提取的指标参数值与设计值进行对比分析并计算偏差,最后对结果进行精度评价与分析。

图7 特征建立

4 精度评价与分析

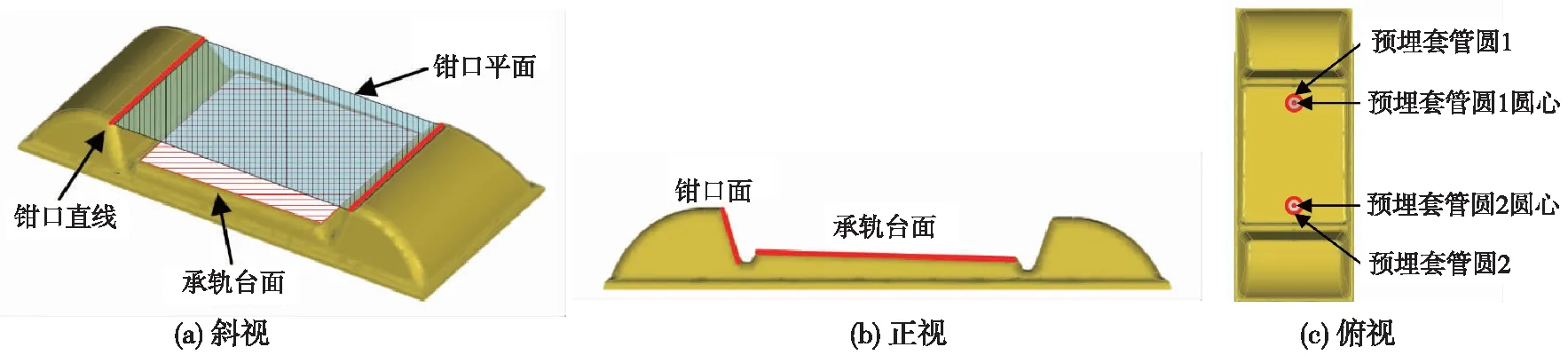

为了验证重构模型的可靠性,采用Geomagic Studio软件中的3D比较模块对NURBS曲面重构模型与扫描的点云数据进行对比,统计各个承轨台的最大偏差值、平均偏差、标准差,结果见图8。

图8 承轨台偏差统计

从图6及图8可以看出,曲面重构后生成的模型表面平滑光顺、视觉效果良好且重构精度较高,承轨台的平均偏差在0.07 mm以内,基本上与扫描获得的点云数据一致。在此基础上,提取的参数值结果较为可靠。利用重构模型建立单个承轨台相关特征及相邻承轨台相对关系特征,根据提取的各检测特征的几何尺寸(测量值)与标准设计文件中的尺寸(名义值),计算出两者的偏差,具体结果见表1~表4;同时,为反映承轨台轨底中心线点的平面度,拟合计算预埋套管处垂向位置偏差,结果见表5。

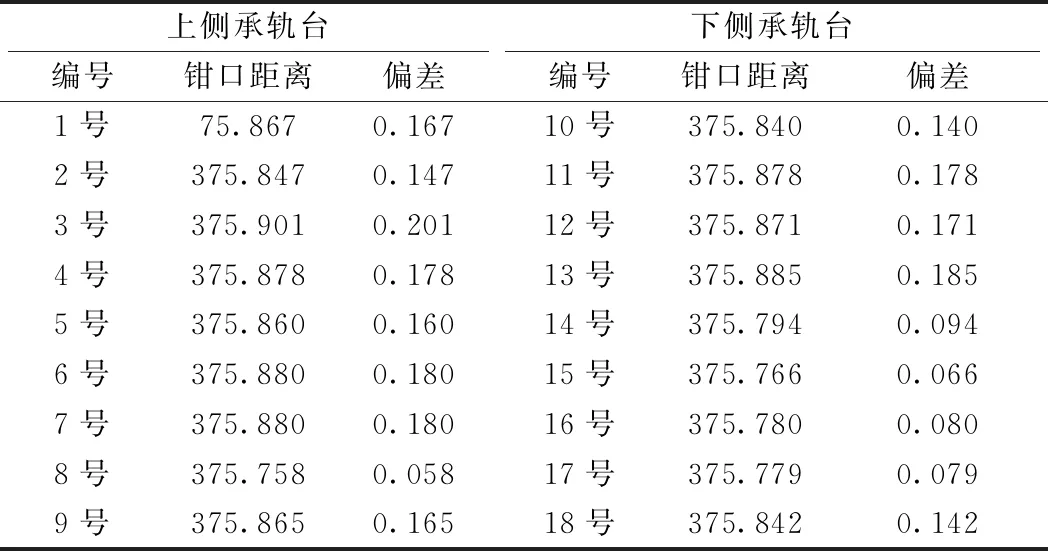

表1 同一承轨台两相邻套管中心距离 mm

表2 单个承轨台钳口距离 mm

注:钳口距离为单个承轨台钳口距离。

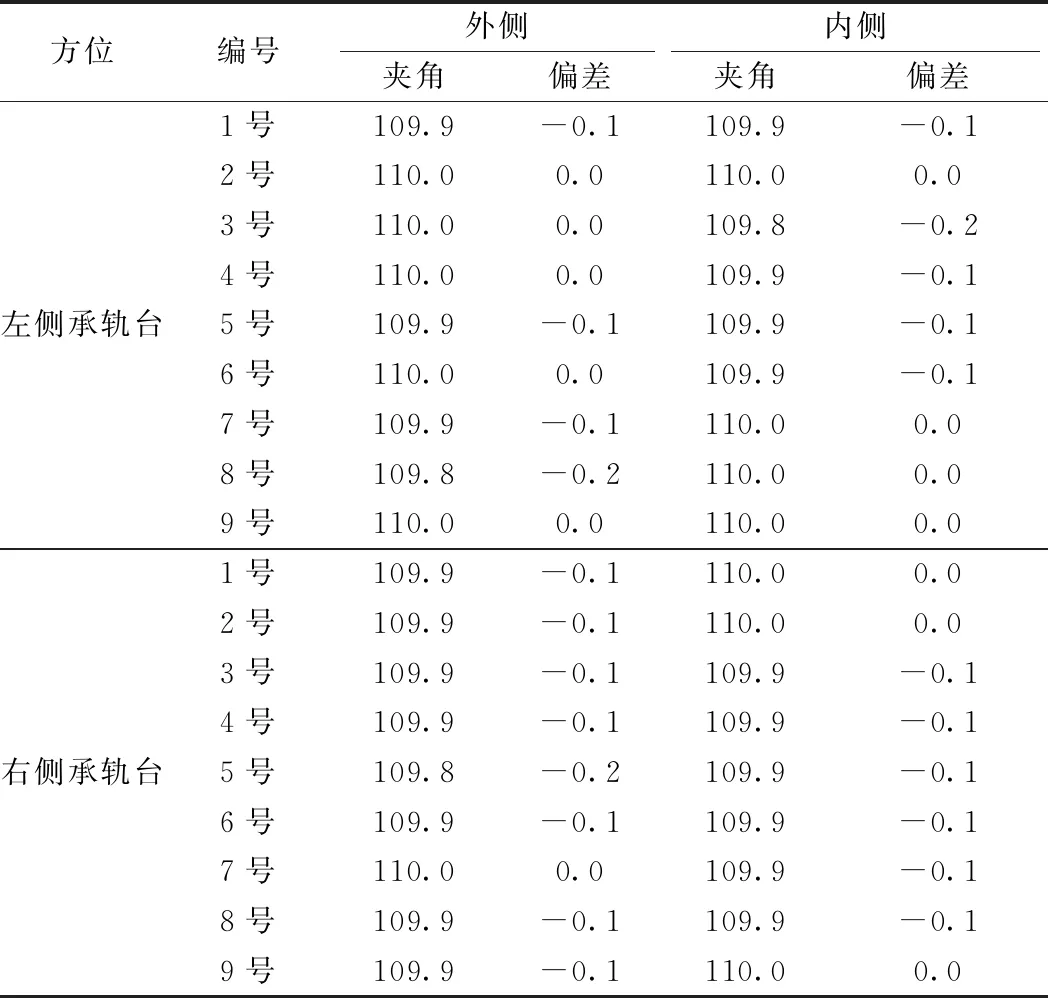

表3 承轨面与钳口面夹角 (°)

表4 纵向相邻套管中心距离 mm

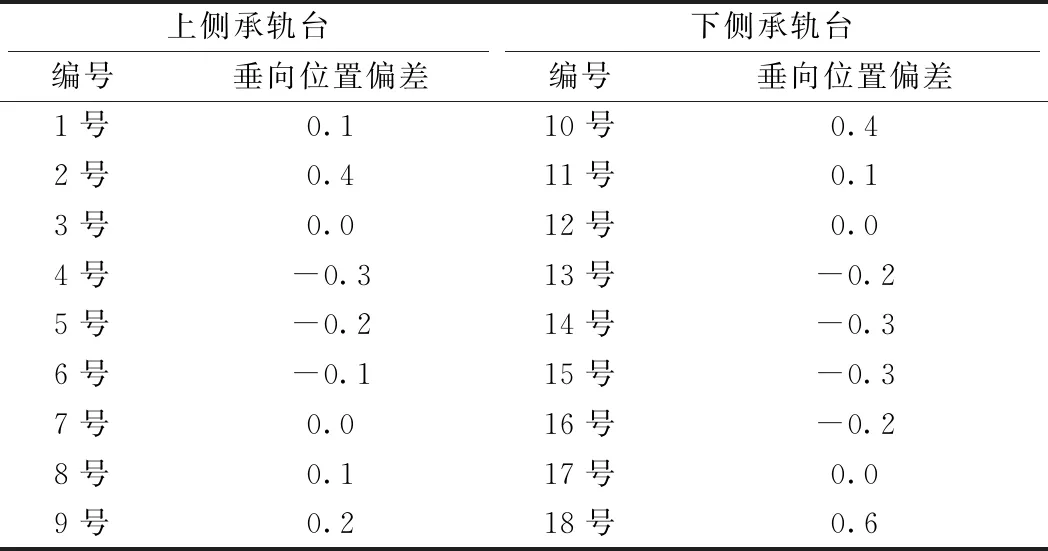

表5 预埋套管处承轨台垂向位置偏差 mm

通过对曲面重构后的承轨台模型建立特征,分别对同一承轨台两相邻套管中心距离、单个承轨台钳口距离、承轨面与钳口面夹角、纵向相邻套管中心距、预埋套管处承轨台垂向位置偏差这5项检测指标进行测量值提取,将各项检测指标与标准设计文件进行对比分析,其中同一承轨台两相邻套管中心距离、单个承轨台钳口距离允许偏差为±0.5 mm,承轨面与钳口面夹角允许偏差为±1.0°,预埋套管处承轨台垂向位置允许偏差为±1.0 mm。由表1~表5可以得出,各项检测指标最大偏差均未超过允许值,结果满足相关规范要求,说明基于曲面重构技术的轨道板点云数据外形尺寸偏差检测方法具有一定的可行性。与常规的“全站仪+特殊工装”和游标卡尺检测法的轨道板检测方式相比,该方法减少了人力投入, 自动化程度和信息化程度更高,提取的检测指标具有较高的可靠性。

5 结语

对三维扫描仪获取的CRTSⅢ型轨道板承轨台点云数据的曲面重构及特征提取进行研究与分析。结论如下。

(1)利用点云数据对承轨台进行曲面重构与特征提取,检测精度较高,平均偏差在10-2mm级,提取的承轨台相关核心检测指标测量值基本满足相关规范要求。

(2)NURBS曲面拟合方法具有灵活性大以及效率高等优点,能够较好地反映承轨台的几何形状,在此基础上提取的承轨台相关核心检测指标较为可靠。

(3)该方法实现了轨道板模型参数的可视化表达,自动化和信息化程度更高,符合中国高铁“零部件”智能化和信息化检测的发展趋势。