SMR工艺液化天然气工厂运行节能降耗浅析

2020-03-16刘世民李鹏杨晓东顾安忠

刘世民 李鹏 杨晓东 顾安忠

(1鄂尔多斯市星星能源有限公司 内蒙古乌审旗 017300)2尼莎(西安)能源科技有限公司 陕西西安 710075)3上海交通大学制冷与低温工程研究所 上海 200240)

近年来,国内液化天然气工厂建设发展迅速,混合制冷剂循环工艺(MRC)借其工程化经验成熟、工艺流程简洁、操作简便灵活等优势成为100万m3级LNG工厂的首选,其在应对中国天然气液化工厂普遍存在的原料气来源多样化、组分不稳定、气源季节性变化等复杂工况的实践中体现出了一定的适应性。本文以西北某100万m3/d单回路混合冷剂整体循环液化工艺(SMR)实际操作情况为例,浅析液化天然气工厂节能降耗技术的管理和应用。

1 单回路混合冷剂整体循环液化工艺(SMR)流程简介

该厂所采用的单回路混合冷剂整体循环工艺属于闭式单循环混合制冷工艺,制冷剂由氮气、甲烷、乙烯、丙烷及异戊烷按一定比例混合而成,混合冷剂采用2段压缩,冷剂换热器(冷箱)采用铝制钎焊板翅式换热器芯体。混合冷剂循环来自冷剂吸入罐的混合冷剂经冷剂压缩机1段压缩后,依次进入1段冷却器、分离器进行冷却、分离;气相进入冷剂压缩机2段进行再压缩至4MPa,低压液相冷剂经泵送至2段冷却器前与高压高温冷剂混合,再依次进入2段冷却器、分离器进行冷却、分离;气相冷剂(直接进入冷箱C通道顶部入口,高压液相冷剂经泵增压后亦进入冷箱C通道顶部与气相冷剂汇合。常温、高压的气液混合冷剂在向下流动过程中被逐步冷却、相变,在冷箱底部J-T阀前冷凝成液相后经过J-T阀进行节流膨胀,节流后的部分冷剂蒸发并产生温降后返回进入冷箱D通道底部,在向上流动的过程中吸收原料气和高压冷剂侧的热负荷逐步升温气化,在冷箱顶部保证混合冷剂温度在其露点以上,经冷剂吸入罐后返回到压缩机1段入口,完成整个混合冷剂循环过程。净化后的天然气进入冷箱上段(通道A)预冷,被冷却至大约-71℃(实际操作可以根据天然气组分变化而相应调整)引至重烃分离罐进行重组分离后,返回至冷箱下段(通道B)逐步被液化及过冷,在冷箱B通道底部引出冷箱,经产品线控制阀降压后引至LNG储罐储存,见图1。

2 SMR混合制冷剂循环工艺的热力学分析

天然气混合制冷剂液化循环为蒸气压缩式制冷,遵循热力学第一定律和第二定律。具体过程见图2。

图2中h为焓值、P为压力。循环过程:1’-2(压缩机):等熵压缩;2-3(冷凝器):等压放热冷凝;3-3’(过冷器):等压放热 过 冷 ;3’-4 ( 节 流阀):等焓节流;4-1(蒸发器):等压吸热制冷;1-1’(回热器):等压吸热过热。以下具体阐述该流程计算的方法。

(1)单位质量制冷量 q0:1kg制冷剂在蒸发器内从被冷却物体吸收的热量/(kJ/kg)。

(2)单位容积制冷量 qv:压缩机每吸入1m3制冷剂蒸气(按吸气状态计),在蒸发器中所产生的制冷量/(kJ/m3)。v1’为冷剂比热容。

(3)制冷剂的质量流量Q0为冷负荷;压缩机每秒吸入制冷剂的质量/(kg/s)。

(4)制冷剂的体积流量VR:压缩机每秒吸入制冷剂的体积量/(m3/s)。

(5)单位冷凝热负荷qk:1kg制冷剂在冷却和冷凝过程中放出的热量/(kJ/kg)。

(6)冷凝器热负荷Qk:制冷剂在冷凝器中传给冷却介质的总热量/kJ。

(7)单位过冷负荷qgl:1kg制冷剂液体在过冷过程中放出的热量/(kJ/kg)。

(8)过冷总负荷Qgl:制冷剂液体在过冷过程中释放的总热量/kJ。

(9)单位过热负荷qgr:1kg制冷剂蒸气在过热过程中吸收的热量/(kJ/kg)。

(10)过热总负荷Qgr:制冷剂蒸气在过热过程中吸收的总热量/kJ。

(11)单位理论压缩功W0:压缩机每压缩并输送1kg制冷剂所消耗的压缩功/(kJ/kg)。

(12)压缩机理论耗功率pth:压缩机每秒压缩并输送制冷剂所消耗的功/(kJ/s)。

实际的过程中有多个环节是偏离上述理想过程,如:①压缩过程不是等熵压缩,有摩擦损失、有吸热放热现象;②热交换过程存在传热温差,过程不可逆;③系统存在节流损失;④系统存在流动损失(流动阻力造成压降,热损失)等等。以上的偏离情况会使得根据这些方程计算的流程结果与实际运行有一些偏差,但是对于实际生产,上述图2仍是非常直观有效的节能降耗的技术手段,为生产运行提供调节方向的指导;辅以Aspen HYSYS等商用流程模拟工具,可以对生产优化、节能降耗提供有力的技术支持。

3 工艺液化天然气工厂运行节能降耗浅析

本文主要从装置操作环境条件改变时如何优化参数及对装置能耗的影响角度进行分析。

该装置地处我国西北地区,气候比较干燥、昼夜温差大。该装置循环水系统设计温度为出水28℃、回水33℃,从实际运行情况来看,除了6~9月外,其余时段循环水出水温度均可控制在20℃以下,因此,如何利用该环境温度特点降低装置能耗成为优化装置参数的关键。

3.1 出吸收塔天然气温度对装置能耗的影响

该装置MDEA溶液入塔温度为38℃,天然气出塔温度为40℃,设置了出、入塔天然气换热器,天然气进入分子筛温度为37.8℃,含水量为3.17kmol/h。通过模拟计算可以发现,天然气温度在 20~40℃区间,每降低1℃含水率降低 50~70ppm,天然气含水率在25℃时仅为38℃时0.5左右,因此,降低天然气进入分子筛温度对降低分子筛再生系统负荷和能耗、降低分子筛再生排出的工艺废水大有益处。同时,也降低了天然气进入冷箱的温度,降低了冷箱的热负荷。

3.2 混合冷剂参数变化对装置能耗的影响

离心式压缩机气体多变压缩功率方程:

式中:G为多变压缩轴功率/kW;W 为质量流量/(kg/s);MW为分子量;Zavg为平均压缩性系数;T1为入口温度/K;P2为出口压力/kPa;P1为进口压力/kPa;n为多变指数;ηp为多变效率。

由于混合冷剂为多种成分组分的混合物,在液化循环过程中物性变化较大,因此,采用HYSYS模拟软件进行模拟分析,同时参比实际运行情况进行比对。

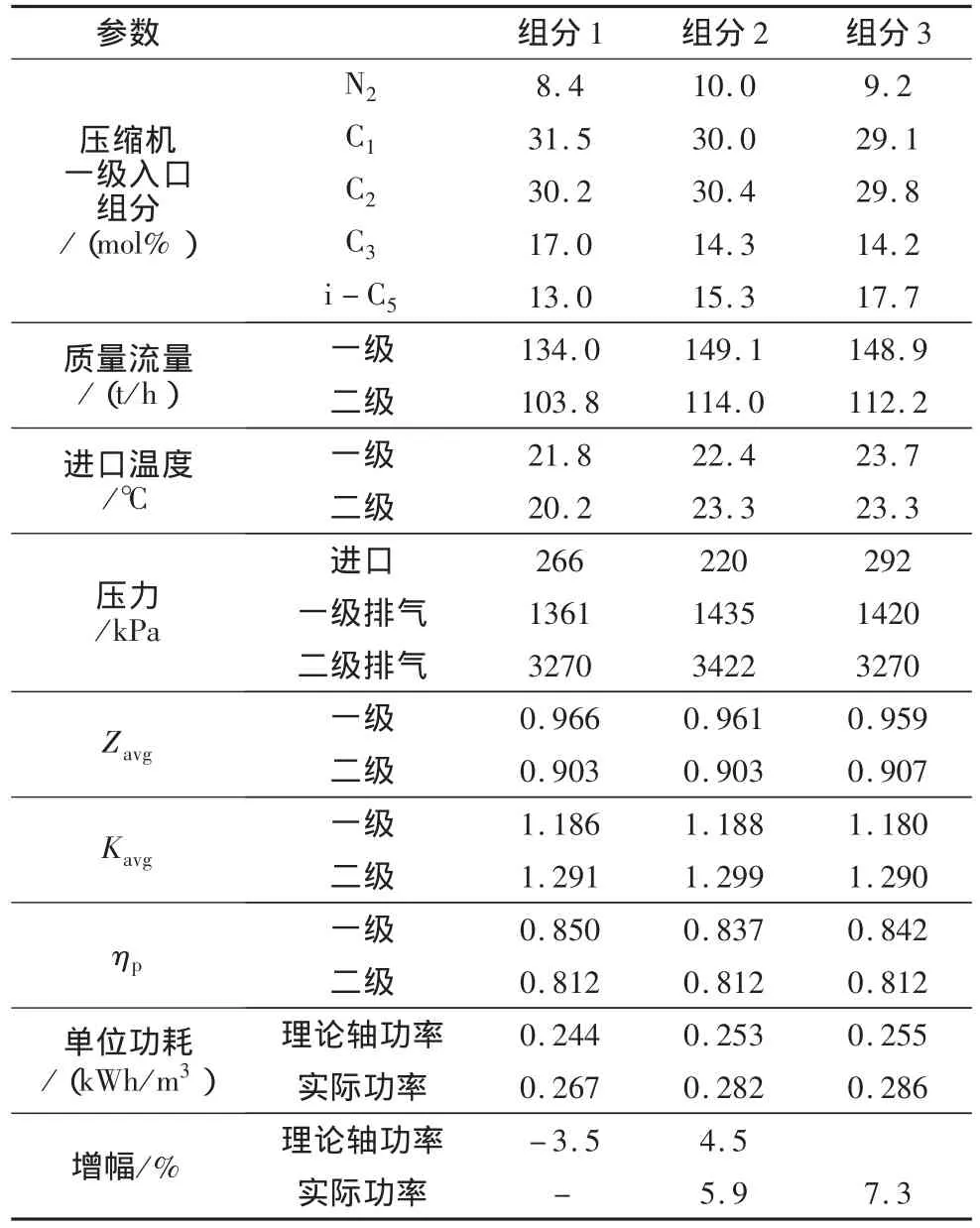

(1)混合冷剂组分变化对装置能耗的影响。装置的混合冷剂设计配比为设计工况下的组分最优解,而实际运行中由于装置负荷变化、环境温度变化导致的冷剂冷却、分离温度变化、原料气组分变化等因素,往往与设计工况有一定偏离。装置低负荷运行导致冷箱换热面积余量加大、最小传热温度温差降低抵消了冷剂组分配比偏差对能耗的一部分不利影响,且由于主压缩机为定速设计,不同冷剂配比间能耗偏差不太明显。但当装置高负荷运行时,优化冷剂配比就显得尤为重要。由传热学和液化天然气工艺热力学基本原理可知,冷箱内冷热负荷曲线越接近(见图3),热损失越小、装置功耗越低。针对LNG装置实际运行参数,通过优化冷剂组分,在满足最小传热温差、低压常温段冷剂为过热蒸气等约束条件下冷热曲线尽量趋近,达到压缩机功耗最小的目标,是实际操作中混合制冷工艺参数优化的关键点(见表1)。

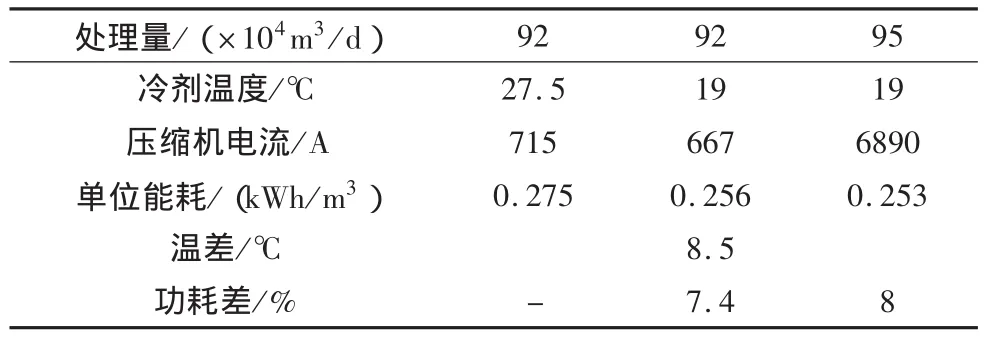

(2)混合冷剂冷却温度对装置能耗的影响。在该装置SMR液化工艺中,天然气液化所需的冷量大约仅为冷剂换热器热负荷的15%~20%,因此降低混合冷剂压缩机 1、2段冷却分离温度,可有效降低冷剂压缩机功耗。从冷箱冷热负荷曲线也可以看出,冷箱内传热温差高温段较低温段高、热损失较大。通过模拟发现,混合冷剂冷却温度变化和组分配比变化协同作用,优化后的混合冷剂冷却温度每降低1℃大约可节省1%的轴功率,装置长时间实际运行数据统计显示与模拟结果基本相符(见表2)。

表1 不同冷剂组分下单位功耗对比表

表2 夏、冬2季制冷剂压缩机功耗对比

4 结论

在日常的生产中,本文的技术团队结合图2的压-焓图先确定优化运行的方向,之后通过调节混合冷剂冷却温度和混合冷剂组分进行模拟计算,根据模拟结果在实际生产中运用优化参数来指导生产。本文研究的装置于2008年11月开车成功,笔者在该装置超过10年的运行优化管理中,长期坚持上述的节能降耗调节手段,并监测记录装置运行功耗数据,结果显示装置取得了年均LNG单位产品能耗降低6%~8%的好成绩,装置节能降耗管理取得了良好的效果。